Изобретение относится к области металлообработки, а именно к нанесению покрытий на инструментальные материалы с помощью дугового разряда в атмосфере химически активных газов и может быть использовано в обработке металла резанием и в автомобильной промышленности.

Известно покрытие, состоящее из смеси металлов, в частности смеси в состав которой входит TiAlNx. Причем поверхность образована несколькими чередующимися слоями с различным физико-химическим составом. (Патент Германии 4115616, С 23 С 28/00, В 23 В 27/00).

Однако, как показали производственные испытания, инструмент с таким покрытием не обеспечивает высокой работоспособности в условиях прерывистого резания из-за недостаточной адгезии покрытия к твердосплавному инструменту. Причина недостаточной адгезии заключается в пористости, которая развивается из-за разности кристаллического строения покрытия и подложки. Недостаточная адгезия покрытия снижает эксплутационные свойства инструмента с покрытием.

Известен режущий инструмент, состоящий из подложки и покрытия. Подложка выполнена из литого твердого сплава, состоящего из кобальта, хрома, карбида вольфрама и железа, хрома и карбида вольфрама. Покрытие состоит из (TiAlN) и имеет кубическую плоскоцентричную фазу вида (TiAlN) с содержанием алюминия до 30 атомных процентов. (Доклад дипломированного инженера Иорга Гебеля. Нанесение твердых покрытий с помощью реактивного катодного распыления 1986 г. Симпозиум Госкомитета СССР по науке и технике и фирмы Лейбольд Гереус (ФРГ).

Однако при обработке материалов с высокой твердостью и низкой теплопроводностью, например при обработке нержавеющих хромоникелевых сплавов он оказался малоэффективным.

Причина низкой эффективности состоит в том, что исходная твердость литого твердого сплава значительно ниже твердости спеченного твердого сплава. Несмотря на то, что на неперетачиваемые пластины было нанесено покрытие (ТiАlN) из-за низкой теплопроводности обрабатываемого материала в зоне резания возникает высокая температура. Все это создает неблагоприятный тепловой баланс в зоне резания. В конечном итоге приводит к снижению срока службы режущего инструмента.

Известно износостойкое покрытие режущего инструмента, состоящее из нитрида титана, в котором введены нитриды алюминия, нитриды молибдена, нитриды хрома, нитриды кремния, равномерно распределенные по всему объему покрытия, в соотношении, мас. %:

Аl - 3-8%, Мо - 2-8%, CrN - 2-10%, SiN - 0,5-5%, TiN - остальное. (Авторское свидетельство СССР 959344, В 23 К 27/14, заявл. 1979 г.).

Однако недостатком известного покрытия на режущем инструменте является факт снижения режущих свойств, что обусловлено следующими причинами. При обработке нержавеющих хромированных сталей в зоне резания возникает температура 1000-1200oС.

Известно, что нитрид титана начинает окисляться при температуре 500oС с образованием окисла TiO2, нитрид молибдена начинает окисляться при температуре 600oС, нитрид кремния начинает окисляться при температуре 800oС. Таким образом, при температуре 1000oС покрытие изменяет свой физико-химический состав, ухудшается адгезия между режущим инструментом и покрытием. Под воздействием давления стружки покрытие легко уносится стружкой.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемому результату является покрытие, состоящее из TixAl1-xN, нанесенное на твердосплавные сверла. (Properties of (TxAl1-x)N coating for cutting tools Prepared bu the cathode arc platms method "American Vacuum Sociatu").

Недостатком данного известного покрытия на режущем инструменте является факт снижения режущих свойств и увеличение шероховатости обработанных отверстий при обработке нержавеющих сталей, содержащих титан.

Покрытие TixAl1-xN, нанесенное на твердосплавную подложку, имеет структуру вюрцита с величиной зерна 50 Нм (50•10-3 мкм = 0,005 мкм) и температурой окисления, равной 800oС.

Однако, как показали производственные испытания, при обработке нержавеющих сталей, содержащих титан, происходит ухудшение шероховатости обработанной поверхности. Причина этого заключается в химическом сродстве титана, входящего в состав обрабатываемого материала и нитрида титана, входящего в состав износостойкого покрытия.

Задачей заявляемого технического решения является повышение срока службы и стабильности работы деталей и инструмента в условиях прерывисто-ударного резания.

Поставленная задача достигается введением в состав известного покрытия Ti0,15Al0,85N, дополнительно ZrxAl1-xN, где значение х находится в пределах от 0,3 до 0,5.

Введение ZrxAl1-xN позволяет получить мелкокристаллическую структуру с величиной зерна, равной 10-20 нм или (0,01-0,02 мкм). Получение мелкокристаллической структуры позволяет улучшить адгезию покрытия к инструменту или деталям. Кроме того, покрытие имеет гексагональную структуру, близкую к гексогональной структуре карбида вольфрама. Это позволяет исключить сжимающее напряжение, возникающее при осаждении покрытий.

Полученный твердый раствор, состоящий из 20-25% Ti0,15Аl0,85N и 80-75% ZrxAlx-1N, является оптимальным по физико-химическому составу, т.к. исключает диффузионное взаимодействие с такими элементами как титан, хром, никель.

Граничные значения "х" в вводимом в состав покрытия ZrxAl1-xN были определены опытным путем.

Для проведения опытов брали 20% Ti0,15Al0,85N и вводили 80% ZrxAl1-xN где значения "х" изменялись от 0,1 до 0,8.

Полученные 8 составов покрытий наносили на 8 партий твердосплавных пластин, изготовленных из твердого сплава, состоящего из 92% карбида вольфрама, 8% кобальта в количестве 5 штук в каждой партии. Пластины были изготовлены в виде четырехгранника с диаметром описанной окружности равной 18 мм и толщиной 5 мм. Определение режущих свойств производили на токарном станке с бесступенчатым регулированием чисел оборотов.

Обрабатываемый материал: сталь 12Х18Н10Т.

Обработка производилась на следующих режимах резания:

V=130 об/мин; S=0,52 мм/об.; t=3 мм.

За критерий притупления инструмента принималась ширина фаски износа по задней поверхности равная h3=0,6 мм.

За критерий, yдoвлeтвopяющий увеличение износостойкости принят коэффициент износостойкости (Кт) равный 200%, по сравнению с инструментом покрытым Ti0,15Al0,85N и снижение стоимости обработки на 10-15%.

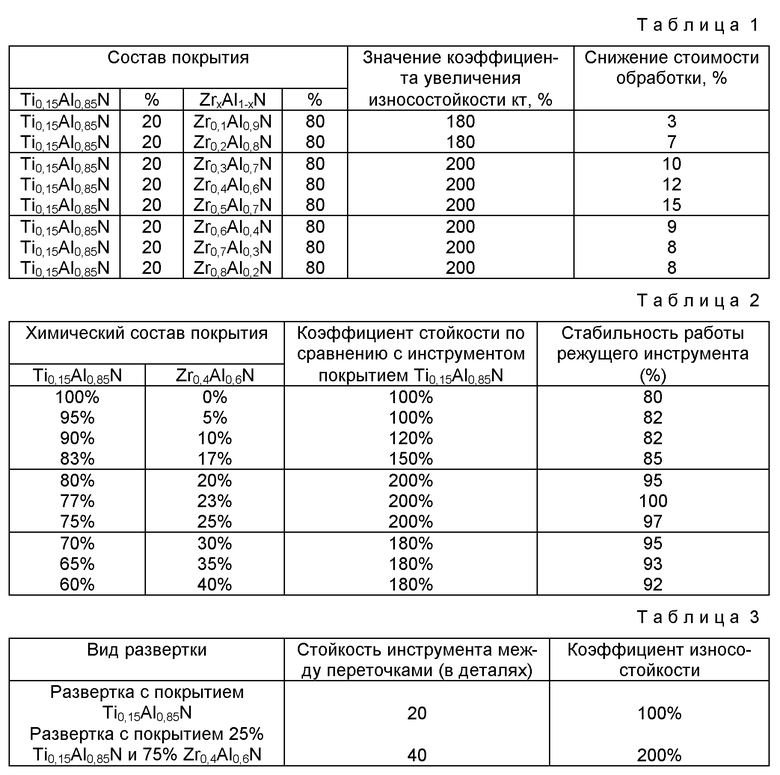

Pезультаты испытаний режущих свойств инструмента с заявляемым покрытием представлены в таблице 1.

Таким образом, как видно из таблицы 2 только введение в покрытия ZrxAl1-xN, где "х" имеет значение от 0,3 до 0,5 удовлетворяет критерию износостойкости Кт=200% и снижению стоимости обработки на 10-15%.

Для определения оптимального физико-химического состава покрытия было выбрано 10 партий квадратных твердосплавных пластин из твердого сплава ВК8, состоящего из 92% карбида вольфрама и 8% кобальта. Затем было изготовлено 10 катодов, позволяющих наносить 10 составов покрытий приведенных в таблице 2. Катоды были установлены на установке "Булат-6". На 10 партий пластин было нанесено 10 различных составов покрытий. Определение режущих свойств проводилось на токарном станке с бесступенчатым регулированием чисел оборотов шпинделя.

Обрабатываемый материал: сталь 12Х18Н10Т.

Режущий инструмент: резец 40х40 с механическим креплением.

Приборы: инструментальный микроскоп фирмы "Карл Цейс" (ГДР) - увеличение в 25 раз, точность 0,01 мм.

Режимы резания: V=130 м/мин, S=0,52 мм/об. t=3 мм.

За критерий притупления инструмента принималась ширина фаски износа по задней поверхности h=0,6 мм.

Результаты испытаний представлены в таблице 2.

Коэффициент износостойкости инструмента без покрытия равен 100%. За критерий, удовлетворяющий увеличение износостойкости, принят коэффициент износостойкости, равный 200%. За критерий стабильности работы режущего инструмента принято 90% сохранения режущих свойств.

Kак видно из таблицы 2, покрытие нанесенное на инструмент, состоящее из 83% Ti0,l5Al0,85N и 17% ZrxAl1-xN, позволяет увеличить коэффициент износостойкости по сравнению с покрытием Ti0,l5Al0,85N, нанесенным на инструмент на 150%. Такой результат не удовлетворяет предъявляемым требованиям. Также покрытие, нанесенное на инструмент, состоящее из 70% Ti0,l5Al0,85N и 30% ZrxAl1-xN, позволяет увеличить коэффициент износостойкости по сравнению с инструментом Ti0,l5Al0,85N на 180%. Такой результат также не удовлетворяет предъявляемым требованиям.

Таким образом, как видно из таблицы 2 только состав покрытия, состоящий из (20-25)% Ti0,l5Al0,85N и (80-75)% ZrxAl1-xN, где значение "х" находится в пределах от 0,3 до 0,5, является оптимальным и удовлетворяет предъявляемым требованиям.

Среди известных в науке и технике решений было обнаружено получение твердых растворов Zr2Al3N и Ti2AlC (см. Achuster J, Nowotny H. Investigations of the ternary systems (Zr, Hs, Nb, Та) - Al and studies on complex cardids - Zeitschrift fur Metallkund, 1980, 6, S 341-346.)

Задачей получения данных твердых растворов является изучение их физико-химических свойств.

В заявляемом техническом решении указывается оптимальное соотношение Ti0,15Al0,85N и ZrxAl1-xN, где значение х от 0,3 до 0,5.

Задачей заявляемого технического решения является повышение срока службы покрытия и стабильности работы инструмента в условиях прерывисто-ударного резания. Таким образом, известное техническое решение ни по дели, ни по достигаемому результату не совпадает с заявляемым техническим решением, поэтому заявляемое техническое решение соответствует критерию "Существенные отличия".

Пример конкретного выполнения.

Были взяты две партии насадных разверток УР-555 с впаянными твердыми пластинами, по 5 штук каждая. Твердосплавные пластины состояли из 92% карбида вольфрама и 8% кобальта (сплав ВК8). Пластины обезжиривали ультразвуковой мойкой, протирали салфеткой, смоченной этиловым спиртом. После подготовки каждую партию твердосплавных пластин устанавливали в вакуумную камеру установки "Булат-6". Вакуумную камеру откачивали до давления 6•10-3 Па. На одну партию разверток УР-555 наносили покрытие Ti0,15Al0,85N, а на другую партию разверток УР-555 наносили покрытие оптимального физико-химического состава состоящего из 25% Ti0,15Al0,85N и 75% Zr0,4Al0,6N (где х=4).

Испытания режущих свойств разверток УР-555 с твердосплавными напаянными пластинами производились при следующих условиях резания.

Станок агрегатный В/с 3-х шпиндельный 8А382.

Материал изделия - сталь 40X (НВ255-2285)

Режимы резания:

V=6,03 м/мин.

sh=30,4 мм/мин.

S=0,63 мм/об.

В качестве критерия стойкости принята стойкость инструмента между переточками. Результаты испытаний режущих свойств, как среднее значение 5 дублей, представлены в таблице 3.

Как видно из таблицы 3, развертка с покрытием, состоящим из 25% Ti0,15Al0,85N и 75% Zr0,4Al0,6N, показала увеличение износостойкости в 2 раза по сравнению с разверткой с покрытием только Ti0,15Al0,85N.

Использование заявляемого покрытия, нанесенного на режущий инструмент по сравнению с прототипом обеспечивает следующие преимущества.

1. Позволяет увеличить срок службы инструмента на 200% по сравнению с прототипом.

2. Позволяет увеличить стабильность стойкости до 90%.

3. Увеличивает производительность резания на 20-30%.

4. Улучшает качество обработки поверхности на 1-2 класса.

Источники информации

1. Патент Германии 4115616 С 23 С 28/00, В 23 В 27/00.

2. Доклад дипломированного инженера Иорга Гебеля. "Нанесение твердых покрытий с помощью реактивного катодного распыления", 1986 г., Симпозиум Государственного комитета СССР по науке и технике. Дом научно-технической пропаганды, Москва и фирмы Лейбольд-Гереус (ФРГ).

3. Авторское свидетельство СССР 959344 В 23 В 27/14, заявлено 1979 г.

4. Propertties of (TxAl1-х)N coating for cuttinj tools Prepared bu the cathodie arc platms method "American Vacuum Sociatu".

5. Achuster J, Nowotny H. Investigations of the ternary systems (Zr, Hs, Nb, Та) - Al and studies on complex cardids -Zeitschrift fur Metallkund, 1980, 6, S. 341-346.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2200209C2 |

| ТЕМПЕРАТУРОУСТОЙЧИВОЕ ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2002 |

|

RU2230827C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЕТАЛЕЙ С СОПРЯГАЕМЫМИ ПОВЕРХНОСТЯМИ | 2000 |

|

RU2215819C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2000 |

|

RU2194086C2 |

| КАТОД ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2000 |

|

RU2196847C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, ИМЕЮЩЕГО ВЫСОКУЮ ТЕПЛООТРАЖАТЕЛЬНУЮ СПОСОБНОСТЬ | 2002 |

|

RU2217525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

Изобретение относится к области нанесения покрытий на инструментальные материалы с помощью дугового разряда в атмосфере химически активных газов. Может быть также использовано в металлоблоке и в автомобильной промышленности. Изобретение направлено на повышение срока службы и стабильности работы деталей или инструмента в условиях прерывисто-ударного резания. Покрытие состоит из Ti0,15Al0,85N и ZrxAl1-xN, где х = 0,3 - 0,5. Компоненты в составе покрытия находятся в следующем процентном соотношении: Ti0,15Al0,85N - 20-25%; ZrxAl1-xN - 80-75%. 1 з.п. ф-лы, 3 табл.

Ti0,15Al0,85N - 20-25

ZrxAl1-xN - 80-75н

| Y | |||

| Janaka et al | |||

| "Properties of (TiAl)N coafings for cutting tools", J | |||

| Vac | |||

| Scl | |||

| Technologies,vol | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Котел для центрального отопления | 1924 |

|

SU1749A1 |

| Устройство для моллирования стеклоизделий | 1978 |

|

SU791663A1 |

| Криосорбционный насос | 1979 |

|

SU846784A1 |

| ЕP 0418001 А1, 20.03.1991 | |||

| Устройство для определения нагрузок в колонне бурильных труб | 1973 |

|

SU588351A1 |

Авторы

Даты

2002-10-20—Публикация

2000-08-14—Подача