Изобретение относится к области нанесения защитных, коррозионностойких покрытий на изделия, изготовленные из нержавеющей стали с помощью дугового разряда в атмосфере химически активных газов, и может быть использовано в машиностроении, в химической и атомной отраслях промышленности.

Известно покрытие, состоящее из хрома и нанесенное на изделия, изготовленные из нержавеющей стали гальваническим методом (см. А.М. Гинберг "Инженерная гальванотехника в приборостроении"- М.; Машиностроение, 1977 г., 150 с.).

Данное покрытие из гальванического хрома имеет следующие недостатки:

- низкая адгезия между покрытием и подложкой;

- требует дополнительной обработки из-за значительной шероховатости поверхности;

- высокая пористость покрытия;

- токсичность электролитов.

Также известно покрытие, состоящее из никеля и нанесенное на подложку из нержавеющей стали электродуговым способом (см. Ипатов, В.Н. Никифоров, "Нанесение никелевых покрытий методом конденсации с ионной бомбардировкой на детали из нержавеющей стали", "Прогрессивные технологии", 5, 1978 г., с. 17-18).

Однако недостатком известного покрытия является низкая коррозионная стойкость изделия с этим покрытием в агрессивной среде, например, среде жидкого гексафторида урана из-за наличия капельной фазы в составе покрытия. Кроме того, как показали производственные испытания, при эксплуатации на уплотняющих поверхностях, покрытых никелем, образуются риски, царапины, забоины из-за низкой твердости покрытия (твердость покрытия из никеля равна 2•105 H/м2 (200 кг/мм2).

Наиболее близким по технической сущности и потому принятым за прототип является покрытие, описанное в изобретении "Многослойный материал для покрытия" (патент РФ 2070609, кл. С 23 С 14/06, приоритет 07.05.93 г.). Согласно этому техническому решению на наружную поверхность режущего и штампового инструмента наносят промежуточный слой, толщиной 0,5-2 мкм, на основе титана, содержащий один или несколько металлов из группы рутений, родий, палладий в количестве 0,15-0,4 мас.%, и основное покрытие, толщиной 0,5-10 мкм на основе нитрида титана, содержащего один или несколько металлов из группы рутений, родий, палладий в количестве 0,13-0,36 мас.%.

Однако недостатком данного покрытия является низкая коррозионная стойкость в агрессивной среде, например жидкого гексафторида урана. Причина низкой коррозионной стойкости покрытия заключается в том, что оно мелкопористое и имеет капельную фазу.

Задачей заявляемого технического решения является повышение коррозионной стойкости и срока службы деталей из нержавеющей стали в агрессивной среде.

Поставленная задача, согласно заявляемому техническому решению, достигается за счет нанесения на подложку, изготовленную из нержавеющей стали, промежуточного покрытия из титана и основного покрытия из нитрида титана (TiN) с дополнительным введением в его состав ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, причем соотношение компонентов основного покрытия следующее, мас.%:

TiN - 50-68

ZrzAl1-zN - 32-50

Полученный, согласно заявляемого технического решения, физико-химический состав основного покрытия из TiN, дополнительно содержащего ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, а соотношение масс компонентов основного слоя находится в пределах:

TiN - 50-68%, ZryAl1-у N - 32-50% с мелкозернистой и беспористой структурой, позволяет надежно защитить подложку из нержавеющей стали от воздействия агрессивной среды, например жидкого гексафторида урана.

Беспористость покрытия достигается тем, что фаза TiN имеет кубическую кристаллическую решетку и ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, также имеет кубическую кристаллическую решетку. Таким образом близость микроструктур двух фаз, и в которых состоит основное покрытие, исключает микропористость, за счет чего повышаются эксплутационные свойства деталей, изготовленных из нержавеющих сталей с заявляемым составом покрытия в агрессивной среде, например, жидкого гексафторида урана.

Обоснование граничных значений компонента, состоящего из ZrzAl1-zN, вводимого в состав основного покрытия.

Для обоснования заявляемого физико-химического состава основного покрытия были изготовлены образцы из стали марки 12Х8Н10Т, размером 42х15х2 мм.

Образцы формировали по 3 штуки в каждой партии, обезжиривали бензином и протирали салфеткой, смоченной этиловым спиртом. Затем образцы загружали в вакуумную камеру установки "Булат-6". Вакуумную камеру установки "Булат-6" откачивали до остаточного давления, равного 5•10-3 мм рт.ст. (6,65•10-3 Па). В вакуумной камере на каждый из образцов наносили слой промежуточного покрытия из титана толщиной 1 мкм и 7 различных составов основного покрытия, где TiN составлял 50%, а состав ZrzAl1-zN изменялся в пределах значения z от 0,1 до 0,9. После нанесения покрытия образцы с покрытием извлекались из вакуумной камеры установки "Булат-6". Затем определялась величина прочности сцепления основного покрытия с подложкой из нержавеющей стали методом склерометрии и величина скорости износа в агрессивной среде.

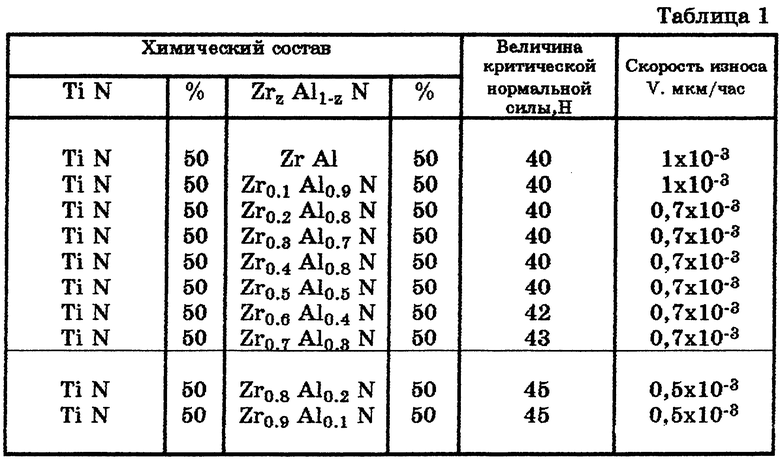

Критерием, удовлетворяющим качественному нанесению основного покрытия, является величина критической нормальной силы не менее 42 Н, т.е. это величина адгезии основного покрытия, состоящего из TiN и ZrzAl1-zN, нанесенного методом физического осаждения из газовой фазы (PVD). Результаты испытаний представлены в табл.1.

Как видно из результатов, представленных в табл.1, только заявляемый состав основного покрытия из TiN с дополнительным включением ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, обеспечивает оптимальную величину прочности сцепления покрытия с подложкой, изготовленной из нержавеющей стали, и наибольшую коррозионную стойкость в агрессивной среде, например жидкого гексафторида урана.

Обоснование соотношения масс компонентов в заявляемом составе основного покрытия между TiN и ZrzAl1-zN.

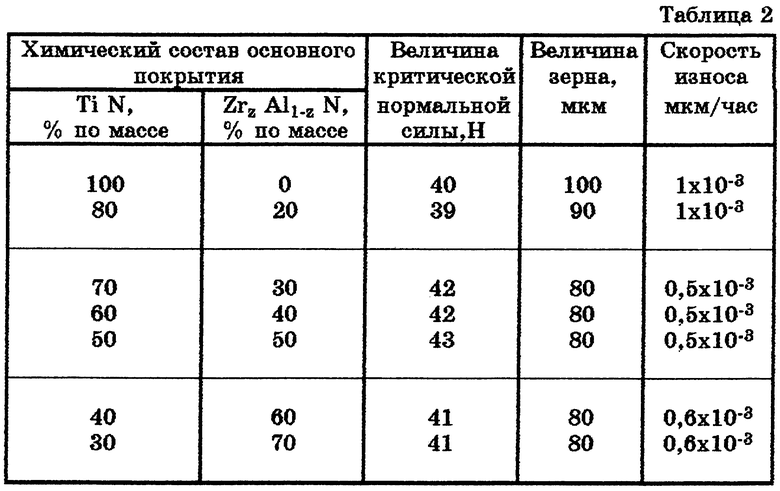

Для обоснования процентного соотношения масс в составе основного покрытия между TiN и ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, были изготовлены образцы из нержавеющей стали марки 12Х18Н10Т размером 42х15х2 см. Образцы формировали по 3 штуки в каждой партии, обезжиривали бензином, протирали салфеткой, смоченной в этиловом спирте, и загружали в вакуумную камеру установки "Булат-6", которую откачивали до остаточного давления, равного 5•10-3 мм рт.ст. (6,65•10-3 Па). В вакуумной камере на образцы наносили подслой титана, равный 1 мкм, и на каждые 3 образца 7 различных составов покрытий. Затем образцы извлекали из вакуумной камеры и определяли величину прочности сцепления покрытия с подложкой методом склерометрии и скорость износа покрытия в агрессивной среде, например, жидком гексафториде урана. Критерием, удовлетворяющим качественному нанесению покрытия, является величина критической нормальной силы не менее 42 Н и величина зерна не менее 80 мкм.

Результаты испытаний партий образцов приведены в табл.2.

Как видно из табл.2, лучший технический результат достигается при составе основного покрытия, состоящем из 50-68% по массе TiN и 32-50% по массе ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, что обеспечивает необходимую адгезию покрытия к подложке, изготовленной из нержавеющей стали, и наибольшую коррозионную стойкость в агрессивной среде, т.к. из табл. 2 видно, что при выходе за заявленные пределы величина прочности сцепления покрытия с подложкой уменьшается.

Пример конкретного выполнения.

Для сравнения работоспособности (коррозионной стойкости и износостойкости) различных типов покрытий, например, покрытия по прототипу, состоящего из TiN, и заявляемого покрытия, состоящего из 50% (по массе) TiN и 60% (по массе) ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9, и в качестве примера конкретного применения заявляемого состава покрытия были взяты две партии круглых стержней по шесть штук в каждой. Диаметр каждого стержня составлял 32-0,05 мм и длина 155-0,2 мм, материал - нержавеющая сталь марки 12Х18Н10Т. Поверхность стержней полировали до заданной шероховатости, равной Rz 0,63 мкм. Затем стержни обезжиривали в ультразвуковой мойке, протирали салфеткой, смоченной в этиловом спирте. После подготовки первую партию из шести стержней поместили в вакуумную камеру установки "Булат-6", откачали вакуумную камеру до остаточного давления, равного 5•10-3 мм рт.ст. (6,65•10-3 Па) и нанесли покрытие по прототипу, состоящее из TiN толщиной 5 мкм. Затем стержни с покрытием данного типа извлекли из установки.

После этого произвели загрузку второй партии из 6 круглых стержней на планетарное устройство в вакуумной камере установки "Булат-6" и откачали вакуумную камеру до остаточного давления, равного 5•10-3 мм рт.ст. (6,65•10-3 Па).

Затем произвели бомбардировку ионами титана и нанесли промежуточное покрытие, состоящее из титана толщиной 0,6 мкм, и основное покрытие толщиной 5 мкм, состоящее ив 50% (по массе) TiN и 50% (по массе) Zr0,8Al0,2N.

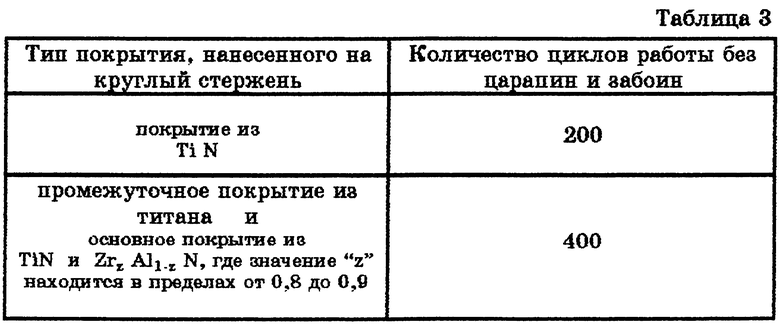

После нанесения покрытия обе партии стержней установили в компенсатор и произвели производственные испытания на износоустойчивость и коррозионную стойкость в агрессивной среде, например, жидкого гексафторида урана. Критерием, удовлетворяющим требованиям по износостойкости, является отсутствие рисок, царапин и забоин на поверхности стержня после проведения испытания. Результаты испытаний приведены в табл.3.

Как видно из табл.3, стержни с заявляемым составом покрытия имеют ресурс работы, в два раза больший, чем изделия с покрытием по прототипу.

По сравнению с прототипом заявляемый состав износостойкого покрытия для деталей, изготовленных из нержавеющих сталей, имеет следующие преимущества:

1. Заявляемый состав позволяет увеличить срок службы изделий из нержавеющей стали в агрессивной среде по сравнению с прототипом в 2 раза.

2. Позволяет исключить резгерметизацию изделия с таким покрытием за счет отсутствия рисок, забоин, царапин.

3. Позволяет увеличить надежность пары трения деталей в два раза.

Источники информации

1. А. М. Гинберг "Инженерная гальванотехника в приборостроении". - М.: Машиностроение, 1977, 150 стр.

2. Ипатов В.Н., Никифоров, "Нанесение никелевых покрытий методом конденсации с ионной бомбардировкой на детали из нержавеющей стали", "Прогрессивная технология", 5, 1978 г., с.17-18.

3. Патент РФ 2070609, кл. С 23 С 14/06, приоритет 07.05.93 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЕТАЛЕЙ С СОПРЯГАЕМЫМИ ПОВЕРХНОСТЯМИ | 2000 |

|

RU2215819C2 |

| ПОКРЫТИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2200209C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191220C2 |

| КАТОД ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2000 |

|

RU2196847C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, ИМЕЮЩЕГО ВЫСОКУЮ ТЕПЛООТРАЖАТЕЛЬНУЮ СПОСОБНОСТЬ | 2002 |

|

RU2217525C1 |

| ТЕМПЕРАТУРОУСТОЙЧИВОЕ ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2002 |

|

RU2230827C2 |

| СЕПАРАТОР ДЛЯ НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 2000 |

|

RU2173918C1 |

| КАТАЛИЗАТОР КИСЛОРОДНОГО ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1993 |

|

RU2066900C1 |

| МАТРИЦА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2136080C1 |

| СИСТЕМА ВВОДА АГРЕССИВНЫХ ГАЗОВ, НАПРИМЕР ГЕКСАФТОРИДА УРАНА, В МАСС-СПЕКТРОМЕТР | 2001 |

|

RU2213957C2 |

Изобретение относится к области нанесения защитных, коррозионностойких покрытий на изделия, изготовленные из нержавеющей стали с помощью дугового разряда в атмосфере химически активных газов, и может быть использовано в машиностроении, в химической и атомной промышленностях. Изобретение направлено на повышение коррозионной стойкости и срока службы деталей из нержавеющих сталей в агрессивной среде. На подложку деталей из нержавеющей стали нанесено промежуточное покрытие из титана, а состав основного покрытия из TiN дополнительно включает ZrzAl1-zN, где значение z находится в пределах от 0,8 до 0,9. Основное покрытие содержит компоненты в следующем соотношении, мас.%: ТiN 50-68, ZrzAl1-zN 32-50%. 1 з.п. ф-лы, 3 табл.

TiN - 50-68

ZrzAl1-zN - 32-50

| RU 2070609 С1, 20.12.1996 | |||

| Криосорбционный насос | 1979 |

|

SU846784A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2106429C1 |

| Станок для оправки керамических труб | 1977 |

|

SU745699A1 |

| Способ получения силилметилтригалогенстаннанов | 1972 |

|

SU448720A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2002-12-10—Публикация

2000-10-11—Подача