Изобретение относится к области обработки металлов давлением, в частности к способам получения заготовок с заданными физико-механическими свойствами и структурой металла. Способ может быть использован для получения длинномерных заготовок с подготовленной мелкозернистой структурой, в том числе с субмикрокристаллической и нанокристаллической структурой. С применением данного способа возможно получать заготовки с продольной слоистостью, внутренним армированием, а также использовать его для обработки заготовок из порошковых металлических компонентов до получения монолитного изделия.

Известны методы термомеханической обработки заготовок из металлов и сплавов для получения заданной структуры и свойств. В основе таких методов лежит интенсивная деформация, реализуемая в условиях многократного прессования или пластического кручения [1], [2], [3], [4], [5], [6]. Кроме того в ряде способов применяется пластическая деформация в условиях всестороннего гидростатического сжатия, позволяющая обрабатывать малопластичные материалы. Реализация способов обработки заготовок в условиях всестороннего гидростатического сжатия осуществляется с применением оболочки, в которую помещается и совместно с которой деформируется заготовка или контейнера заготовка, в котором сдавливается двумя пуансонами и подвергается пластическому кручению. Каждый из этих способов имеет свои преимущества, но при этом их недостатки не дают возможности их промышленного применения при производстве крупногабаритных заготовок. Процесс многократного простого прессования или прессования в оболочке в условиях всестороннего сжатия позволяет в значительной мере проработать структуру металла заготовки, однако недостаток предлагаемого способа - уменьшение поперечного сечения заготовки в процессе прессования. Известный способ равноканального углового прессования позволяет производить многократное прессование без изменения площади поперечного сечения заготовки и без нарушения ее сплошности, но деформация при этом, как и в способе пластического кручения в контейнере, неравномерна по сечению заготовки. Эти недостатки частично исправлены в способе пластического кручения с совместной обкаткой роликами и редуцированием заготовки [7], который взят за прототип данного изобретения.

В способе-прототипе обрабатываемая заготовка в виде преимущественно длинномерного прутка, длиной по 5-6 м с диаметром, начиная 150-200 мм, деформируется по различным схемам, в том числе приводящей к редуцированию ее поперечного сечения. Для обработки заготовки данным способом потребуется специальное оборудование, что приведет к удорожанию промышленного применения. Поверхность заготовки после обработки будет неравномерной, покрытой слоем окалины, поскольку ее формирование происходит в печи, в свободном виде под воздействием роликов, что потребует дополнительной мехобработки, а это снижает коэффициент использования металла. По способу-прототипу невозможно обрабатывать заготовки из труднодеформируемых и малопластичных металлов, например сплавы вольфрама с ниобием и танталом или сплавы ниобия с цирконием, поскольку пластическое деформирование таких сплавов производят в замкнутом объеме в условиях объемного сжатия.

Задача данного изобретения - создание универсального способа термомеханической обработки заготовок различной формы и размеров для получения в них мелкокристаллической структуры, заданных физико-механических свойств, с повышенным по сравнению со способом-прототипом коэффициентом использования металла обрабатываемой заготовки и снижением затрат на его промышленное применение за счет использования серийно выпускаемого оборудования, а так же с возможностью обработки заготовок из труднодеформируемых и малопластичных сплавов, порошковых металлов и композиционных материалов.

Эта задача решается в способе получения заготовок с мелкозернистой структурой, включающем пластическую деформацию заготовки из металлов и сплавов в заданных термомеханических условиях, пластическую деформацию осуществляют прессованием в контейнере прессования через установленный в его канале прессования профилирующий инструмент, который направляет течение металла и создает совмещенную схему пластической деформации кручение-осадку-сдвиг без нарушения ее сплошности.

При реализации способа использованы приемы, расширяющие его технологические возможности:

- многократное прессование с сохранением направления прессования или изменением его на противоположное;

- профилирующий инструмент локально с сужающим каналом прессования и имеющий рабочую поверхность, геометрия которой создает в процессе прессования совмещенную схему интенсивной пластической деформации;

- используют заготовку с пазами, в которые перед прессованием вводят профилирующий инструмент;

- прессование заготовки осуществляют с заданным противодавлением;

- заготовку прессуют в замкнутом объеме;

- замкнутый объем создают двумя пуансонами, заготовку размещают между ними, осуществляют перемещение пуансонов и заготовки в канале относительно контейнера прессования или перемещения контейнера прессования с установленным в нем профилирующим инструментом относительно пуансонов и заготовки;

- замкнутый объем создают рамой, сохраняющей свою форму в процессе прессования, а заготовку размещают в упомянутой раме;

- в качестве контейнера прессования используют составной контейнер по меньшей мере с одной плоскостью разъема;

- для получения заготовки с продольной слоистостью, используют заготовку, покрытую одним или несколькими слоями из различных материалов, и прессуют совместно;

- для получения заготовки с внутренним армированием используют предварительно армированную заготовку;

- прессование осуществляют в печи или в индукционной камере, или пропусканием электрического тока через заготовку;

- в процессе прессования охлаждают профилирующий инструмент;

- при использовании заготовки или контейнера прессования из сильно окисляющегося металла, прессование осуществляют в защитной среде или в вакууме;

- при прессовании длинномерной заготовки используют канал прессования переменного сечения и локальный нагрев;

- при прессовании заготовки при высоких температурах с использованием рамы, используют материалы заготовки и рамы с разными коэффициентами термического расширения;

- при прессовании заготовок из труднодеформируемых жаропрочных сплавов осуществляют кратковременный реверс направления прессования.

Сущность способа состоит в глубокой проработке структуры металла по всему сечению обрабатываемой заготовки за счет формирования различных схем пластической деформации без нарушения сплошности прессуемого металла, что обеспечивает высокую степень накопленной деформации, которая необходима для существенного измельчения зерен. Деформируемость металлических материалов увеличивается с уменьшением показателя механической схемы деформации к = σo/T, где σo - гидростатическое давление, Т - интенсивность напряжений сдвига.

При обработке заготовок из порошкового металла или из композиционных материалов большие степени деформации разрушают оксидные слои компонентов в составе заготовки и интенсифицируют диффузионные процессы, что позволяет получать высокую сплошность и однородность материала.

Способ поясняется следующими иллюстрациями:

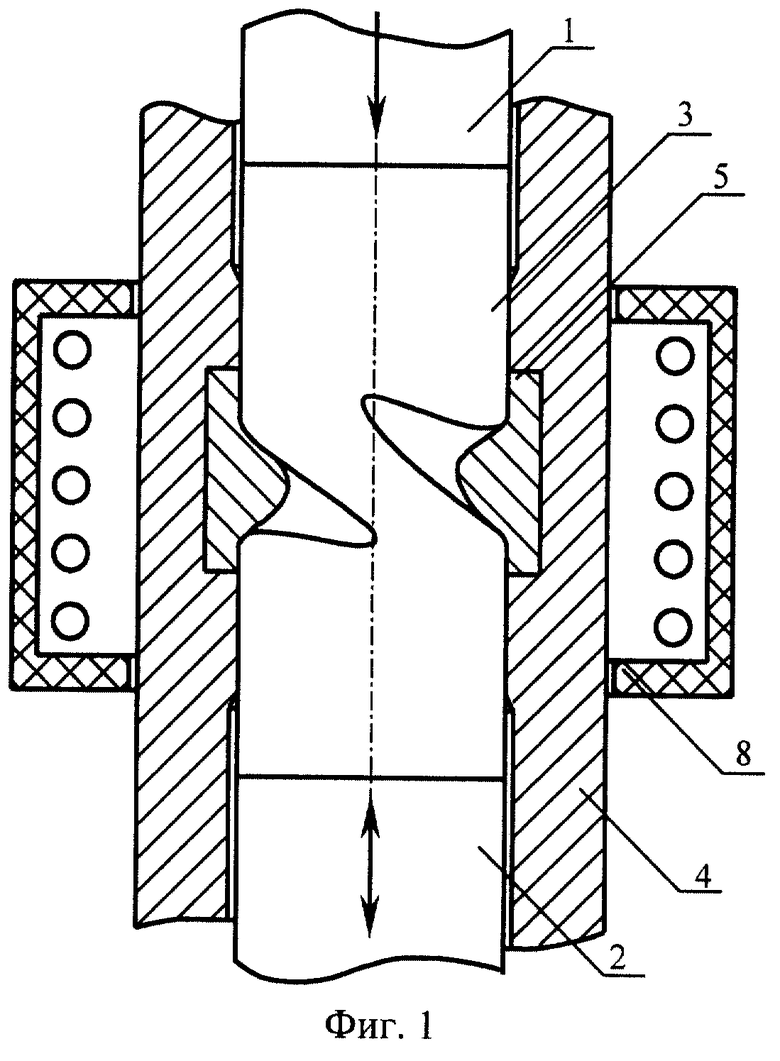

на фиг.1 - схема обработки заготовки в канале переменного сечения с использованием локального нагрева;

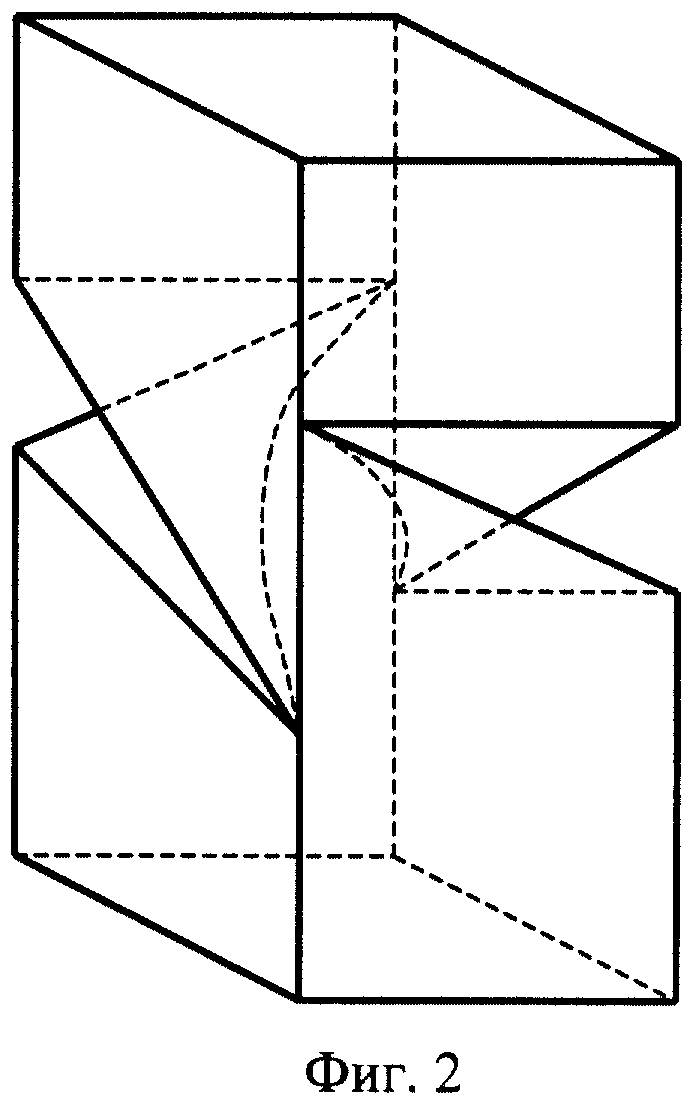

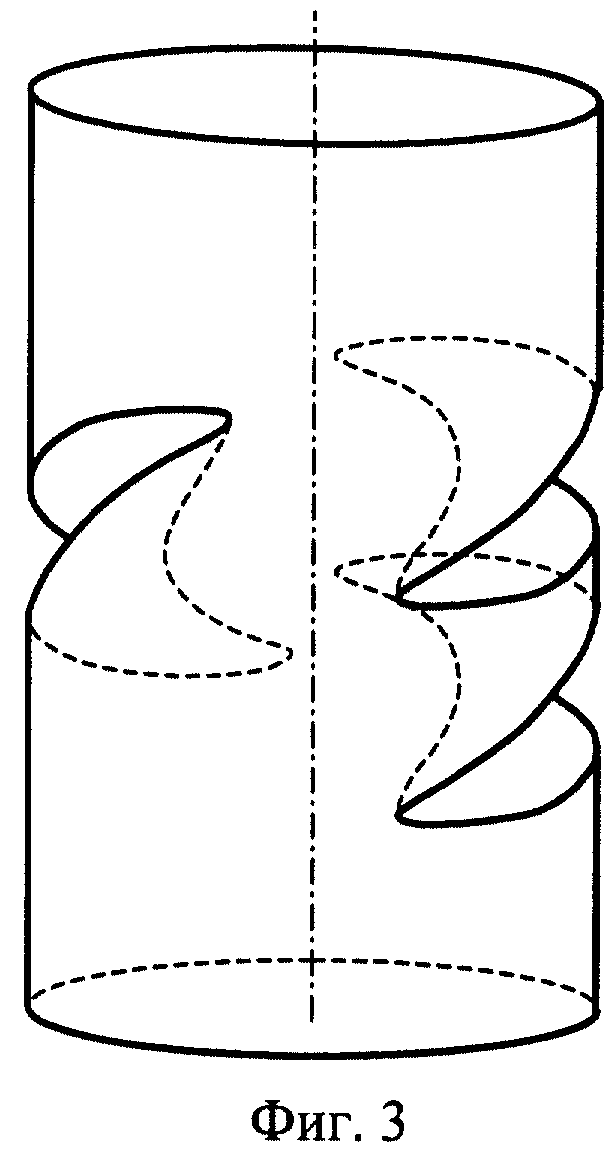

на фиг.2-3 - схема использования различных вариантов заготовок для обработки с пазами для ввода инструмента;

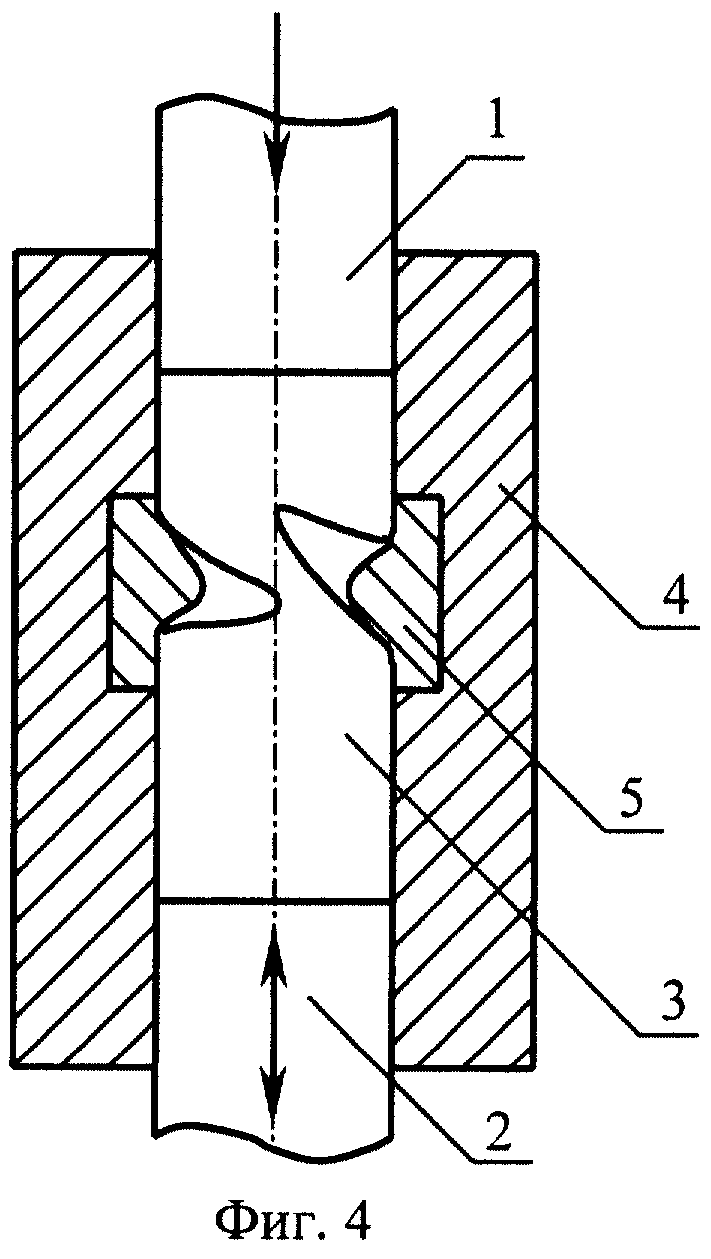

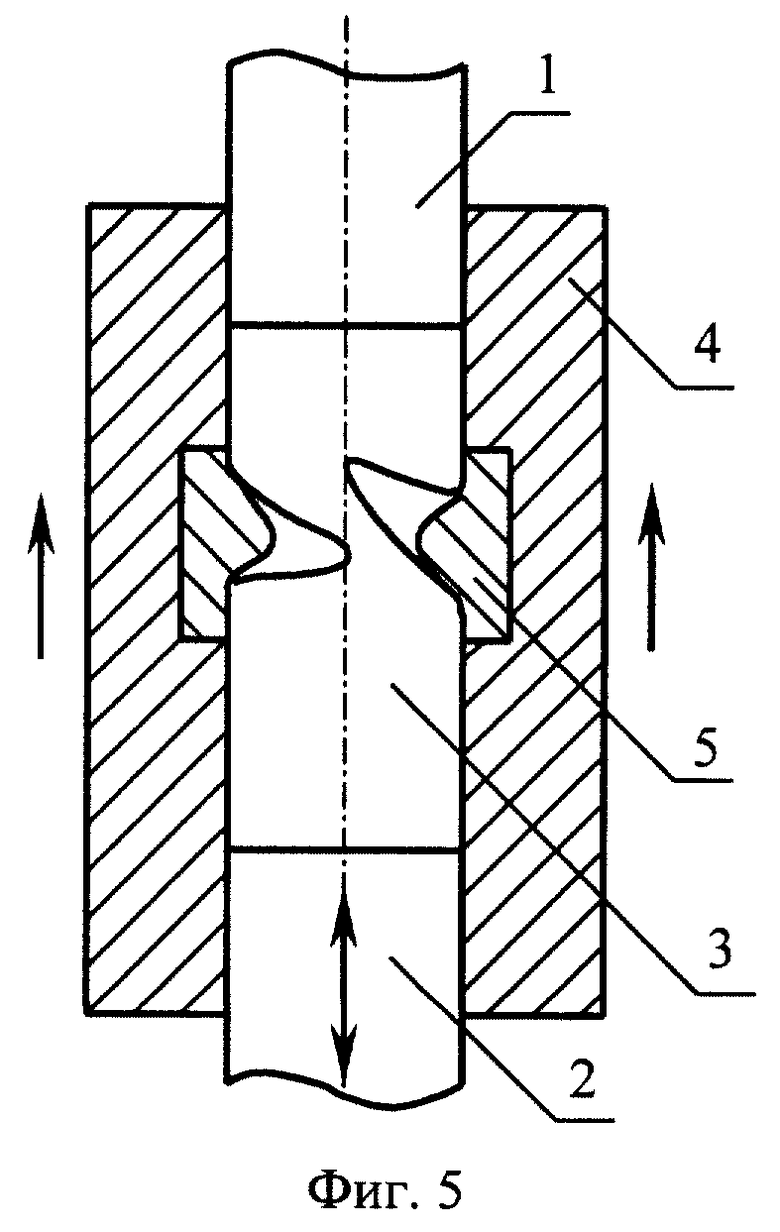

на фиг. 4-5 - схема реализации способа с применением двух пуансонов, сжимающих заготовку и варианты их перемещения в канале относительно контейнера прессования;

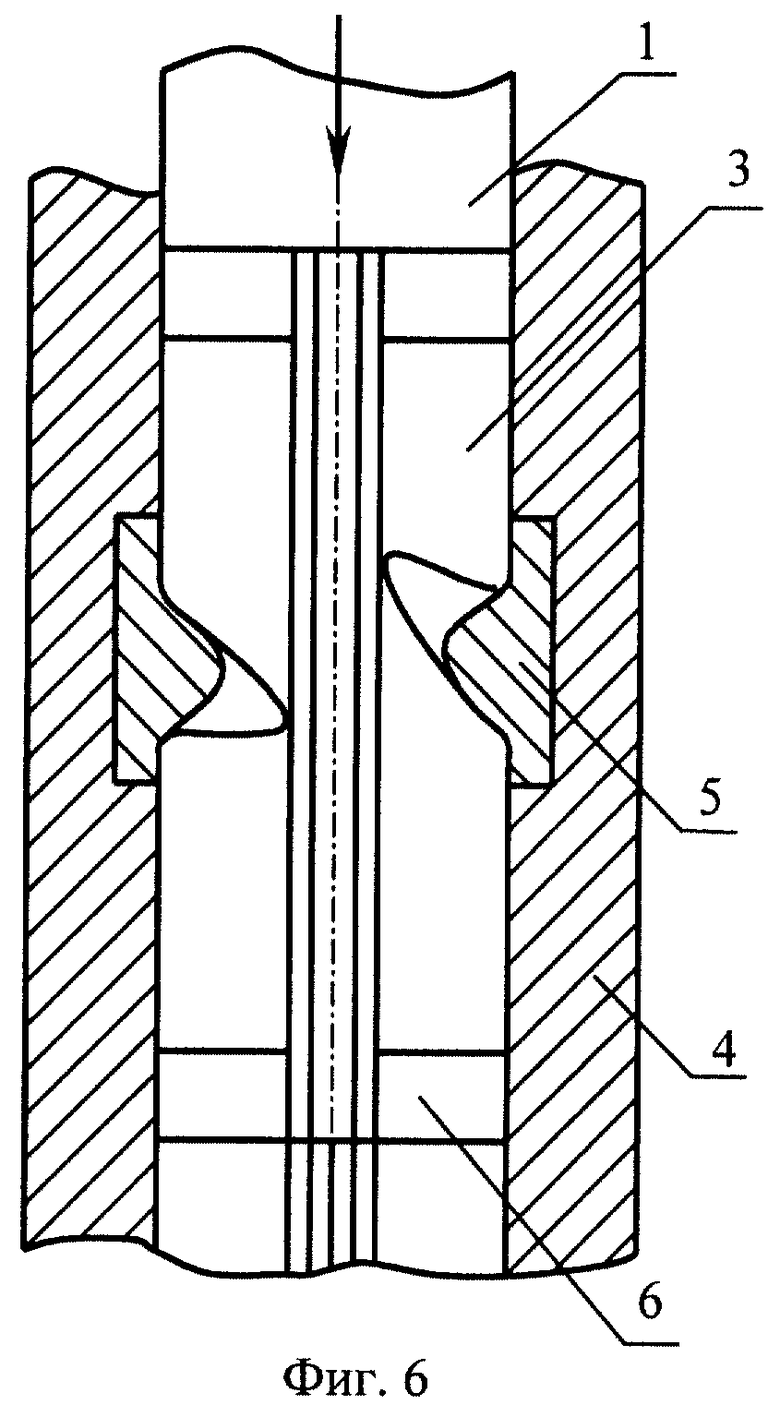

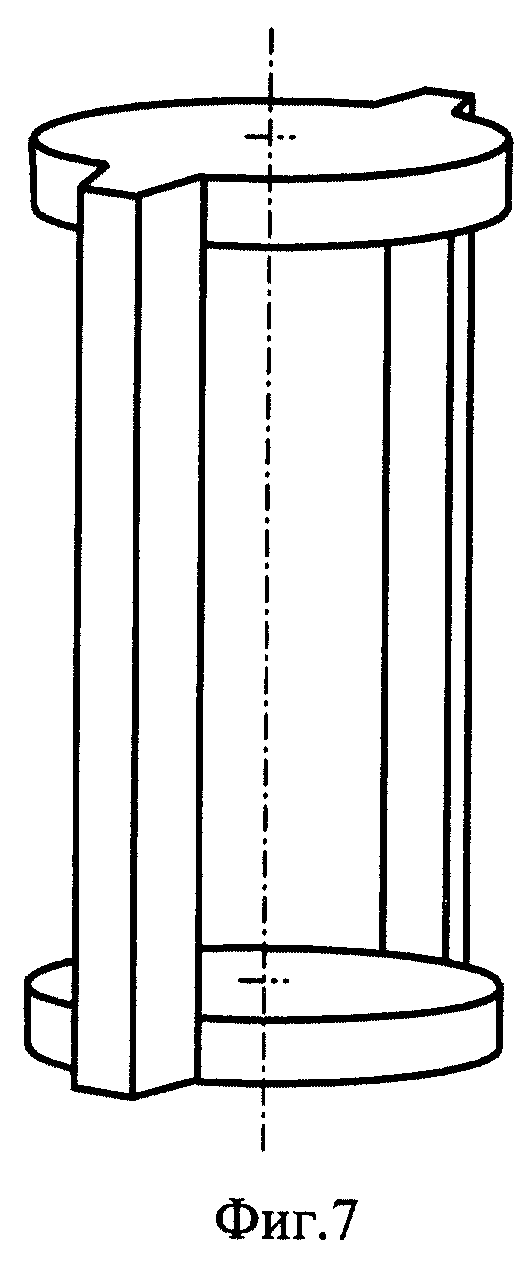

на фиг.6-7 - схема реализации способа с применением рамы и рама для прессования заготовки цилиндрической формы;

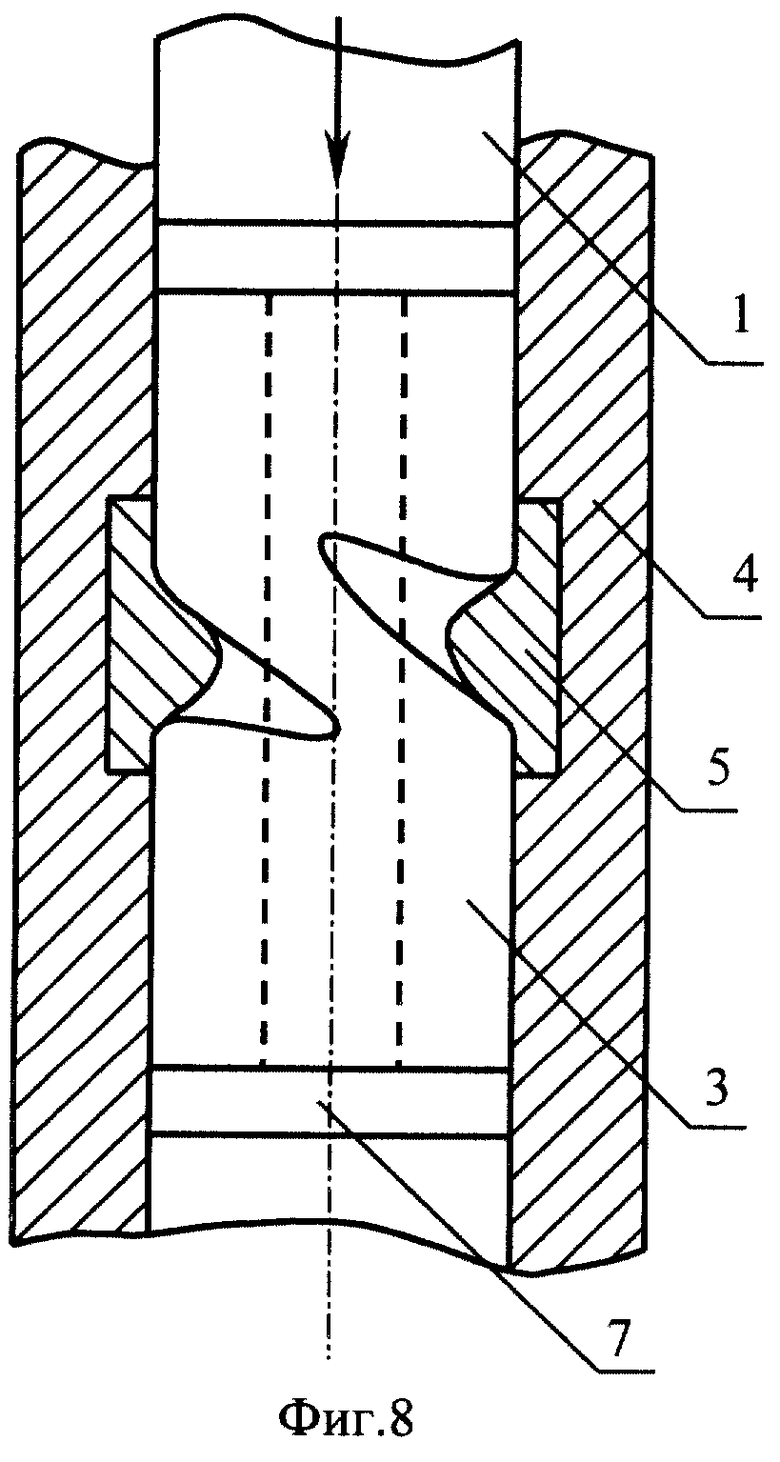

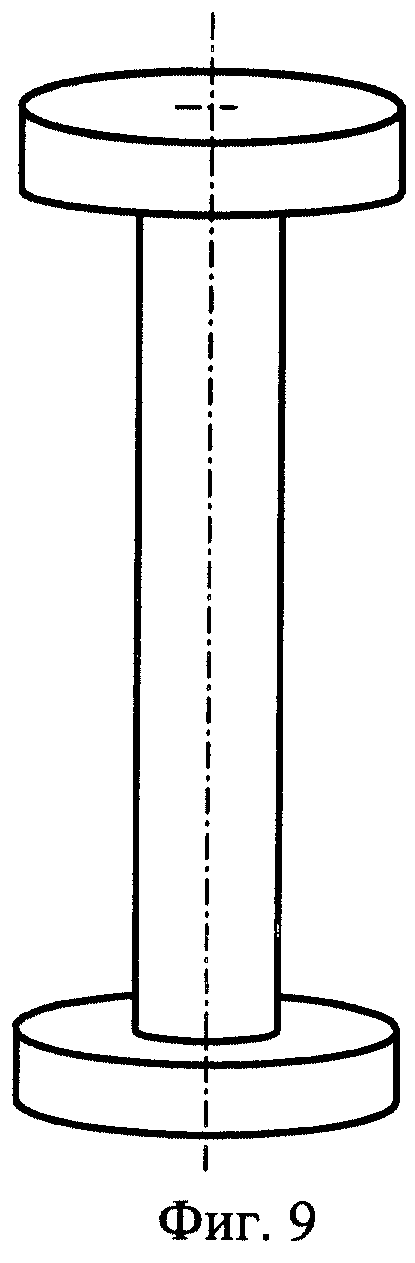

на фиг.8-9 - схема обработки заготовки в виде трубы и деталь, создающая замкнутый объем;

Примеры реализации способа

На фиг. 1 приведена схема реализации способа с применением контейнера прессования 4 с каналом переменного сечения, вставленная в него заготовка 5 перемещается пуансонами 1, 2 через инструмент 5, установленный в канале прессования, в зоне локального нагрева с использованием печи 8.

На фиг.4 приведена схема реализации способа с применением двух пуансонов 1,2, сжимающих заготовку 3 и перемещаемых в контейнере прессования 4 через установленный в нем инструмент 5.

На фиг.5 приведена схема реализации способа с применением двух пуансонов 1,2, сжимающих заготовку 3, и перемещающегося относительно них контейнера прессования 4, деформирование заготовки производится инструментом 5.

На фиг. 6 приведена схема реализации способа с применением рамы 6, в которую помещается заготовка 3. Рама с заготовкой вставляется в контейнер прессования 4 с установленным в нем инструментом 5. Движение раме с заготовкой по каналу прессования задается пуансоном 1.

На фиг. 8 приведена схема обработки в контейнере прессования 4 с инструментом 5 заготовки в форме трубы 3, в которую вставлена деталь 7, фиксирующая торцы заготовки, заготовка перемещается по каналу прессования пуансоном 1.

Пример 1

Заготовка 3 в виде прутка алюминия АД1 с пазами, сделанными в концевой части, повторяющими геометрию инструмента 5, помещается в раму 6. Инструментом, состоящим из двух половинок, накрывают заготовку по боковой поверхности, при этом выступы входят в пазы заготовки. Собранная конструкция вставляется в контейнер прессования 4. Раму с заготовкой перемещали по каналу прессования пуансоном 1 относительно неподвижного инструмента 5, при достижении нижней точки пуансон выводили из канала прессования, контейнер переворачивали и повторяли операцию прессования. После двадцатикратного прессования в металле заготовке была получена нанокристаллическая структура с диаметром зерна 0,8-1 мкм.

Пример 2

Заготовка 3 в виде прутка из стали Р6М5 с пазами, сделанными в концевой части, повторяющими геометрию инструмента, устанавливали в составной контейнер прессования 3, нагревали печью 8 до температуры α→γ фазового превращения (830oС), сдавливали пуансонами 1, 2 и прессовали через инструмент 5, со скоростью деформации ε• = 0,8•10-3 c-1. После двенадцатикратной обработки заготовки с изменением направления прессования была получена мелкозернистая структура с равномерным распределением карбидов в объеме заготовки, при этом балл карбидной неоднородности с 4А класса изменяется до 2А класса в соответствии со стандартной шкалой.

Пример 3

Заготовку 3 трубчатой формы из литого жаропрочного сплава ЭК79-ИД с пазами, повторяющими геометрию инструмента, сделанными в концевой части, стягивали деталью 7 и помещали в контейнер прессования 4 с инструментом 6, нагрев до температуры 1075oС осуществляли в печи 8. При достижении заданной температуры заготовку прессовали со скоростью деформации ε• = 10-3 c-1, процесс обработки повторяли девять раз с изменением направления прессования. В результате обработки была получена равновесная мелкозернистая структура микродуплексного типа с диаметром зерна 2-5 мкм.

Предлагаемый способ позволит по сравнению с прототипом снизить затраты на обработку заготовок за счет использования серийно выпускаемого оборудования, например вертикальные или горизонтальные (в зависимости от длины обрабатываемой заготовки) гидравлические прессы.

Предлагаемый способ позволит обрабатывать заготовки из труднодеформируемых, сильно окисляющихся и малопластичных сплавов, порошковых металлов, композиционных материалов и увеличить коэффициент использования металла заготовки.

Источники информации

1. RU 2146571, В 21 С 25/00, "Способ деформационной обработки материалов и устройство для его осуществления" 20.03.2000 г., М.В.Маркушев, В.Н.Слобода, О.А.Кайбышев.

2. RU 2021064, В 21 J 5/00, "Способ обработки осесимметричных заготовок кручением", 15.10.94 г., М.И.Мазурский, Ф.У.Еникеев, А.А.Коршунов.

3. RU 94010931, В 21 J 5/00, "Способ получения заготовок с мелкозернистой структурой", 29.03.94 г., Ф.З.Утяшев, О.А.Кайбышев, Ф.У.Еникеев, Р.З. Валиев.

4. Авторское свидетельство 241947, В 21 С, "Способ изготовления полых изделий прессованием", 18.04.1969 г., B.C. Рудой, Н.К.Черкасов, Г.М. Фесенко.

5. RU 2116155, В 21 J 5/00, "Способ пластического структурообразования высокопрочных материалов", 27.07.98 г., В.М.Грешнов, О.В.Голубев.

6. Л. Н. Могучий, "Обработка давлением труднодеформируемых материалов", изд. "Машиностроение", 1976 г.

7. RU 2159162, В 21 J 5/00, "Способ обработки заготовок из металлов и сплавов", 20.10.2000г., Ф.З.Утяшев, О.А.Кайбышев, О.Р.Валиахметов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2167737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

| СПОСОБ ЛОКАЛЬНОГО УПРОЧНЕНИЯ ЗАГОТОВОК ОСЕСИММЕТРИЧНОЙ ФОРМЫ СДВИГОВЫМИ ДЕФОРМАЦИЯМИ | 2006 |

|

RU2322517C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ОБРАТНОГО ВИНТОВОГО ПРЕССОВАНИЯ (ОВП) И ВСЕСТОРОННЕГО ВИНТОВОГО ПРЕССОВАНИЯ (ВВП) | 2013 |

|

RU2638473C2 |

Использование: изобретение относится к способам изготовления заготовок с заданными физико-механическими свойствами и структурой металла для получения длинномерных заготовок с подготовленной мелкозернистой структурой, в том числе с субмикрокристаллической и нанокристаллической структурой. Сущность: в способе обработки давлением заготовок из металлов и сплавов, включающем совмещенную (осадка-сдвиг-кручение) схему интенсивной пластической деформации, по крайней мере, части заготовки в заданных термомеханических условиях. Заготовка прессуется через инструмент в канале прессования без нарушения ее сплошности. Используемый в данном способе инструмент формирует в процессе обработки заготовки сдвиговые деформации, обеспечивает объемное пластическое кручение ее отдельных участков. Способ снижает затраты на обработку заготовок за счет использования серийно выпускаемого оборудования и позволит обрабатывать заготовки из труднодеформируемых и малопластичных сплавов порошковых металлов, композиционных материалов и увеличить коэффициент использования металла заготовки. 16 з.п.ф-лы, 9 ил.

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК КРУЧЕНИЕМ | 1991 |

|

RU2021064C1 |

| Способ изготовления пресс-изделий | 1985 |

|

SU1348048A1 |

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

| DE 3533426 A1, 26.03.1987. | |||

Авторы

Даты

2002-10-27—Публикация

2001-04-04—Подача