Изобретение относится к заготовительному производству машиностроительных предприятий и может быть использовано для получения ультрамелкозернистых (УМЗ) материалов, заготовок с измельченной однородной равноплотной структурой для дальнейшего изготовления высоконагруженных деталей в машиностроении, авиастроении, медицинской технике и нефтехимии.

Известно устройство для упрочнения металла давлением, содержащее узел для деформирования, имеющий два сообщенных канала, в одном из которых размещается заготовка, и узел для нагружения, при помощи которого проталкивают заготовку во второй канал. Оси каналов расположены под углом друг другу и имеют одинаковые диаметры, равные диаметру заготовки (а.с. СССР №541877, C21D 7/00, B21J 5/00, 1977).

Известен способ обработки металлов давлением путем осадки заготовки в деформирующем инструменте проталкиванием через деформирующий инструмент последующей заготовки, при одновременном осаживании заднего конца предыдущей и переднего конца последующей заготовок (а.с. СССР №595046, B21J 5/00, 1978).

Недостатком аналогов является неоднородность мелкозернистой структуры по всему объему заготовки.

Известно устройство для обработки металлов давлением угловым прессованием (патент РФ №2333062, В23С 25/02, 10.09.2008), содержащее матрицу с расположенными в ней тремя пересекающимися каналами - приемным, промежуточным и выходным, причем оно выполнено со следующим за выходным каналом дополнительным, четвертым, каналом в виде калибровочного пояса, ось симметрии которого параллельна оси приемного канала, выходной канал выполнен равномерно сужающимся от начала канала к калибровочному поясу, при этом площадь поперечного сечения калибровочного пояса составляет не более 0,95 площади поперечного сечения приемного канала, оси симметрии приемного и выходного каналов расположены под углом 10-50°, а оси симметрии приемного и промежуточного каналов - под углом 100-140°, промежуточный канал имеет длину не менее величины H×sin(2θ), где Н - расстояние между внутренними стенками приемного канала, θ - угол между осями симметрии приемного и промежуточного каналов.

Недостатком аналога является сложность устройства.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения заготовок с мелкозернистой структурой (патент РФ №2191652, B21J 5/00, 27.10.2002), включающий пластическую деформацию заготовки из металлов и сплавов в заданных термомеханических условиях прессованием в контейнере прессования через установленный в его канале прессования профилирующий инструмент, который направляет течение металла и создает совмещенную схему интенсивной пластической деформации кручение - осадка - сдвиг без нарушения сплошности заготовки, при этом осуществляют многократное прессование с сохранением направления прессования или изменением его на противоположное.

Недостатком ближайшего аналога является неоднородность мелкозернистой структуры по всему объему заготовки.

Задачей изобретения является повышение прочностных характеристик материала, в частности предела прочности и предела текучести.

Технический результат - получение однородной мелкозернистой структуры по всему объему заготовки без застойных зон при воздействии интенсивных пластических деформаций.

Поставленная задача решается, а технический результат достигается тем, что в способе пластического структурообразования металлических заготовок, включающем многократное деформирование заготовки путем ее продавливания пуансоном через соосно расположенные первый и второй каналы матрицы, выполненные с поперечными сечениями, имеющими одинаковый профиль и размеры, и размещенную между каналами переходную зону, в которой осуществляют деформирование заготовки с изменением профиля ее поперечного сечения, продавливание заготовки осуществляют через первый и второй каналы, имеющие поперечные сечения в форме прямоугольника, отношение ширины к высоте которого находится в интервале от 2:1 до 3:2, причем поперечное сечение второго канала расположено под углом 90° относительно поперечного сечения первого канала, при этом при получении заготовки после продавливания через второй канал матрицы с поперечным сечением, которое меньше сечения упомянутого канала, при повторном деформировании осуществляют осадку заготовки в первом канале до начальных размеров.

Сила трения заготовки в переходной зоне и во втором канале обеспечивает подпор для деформации заготовки в переходной зоне.

Увеличение силы трения во втором канале позволит обеспечить более полное заполнение металлом переходной зоны. Это достигается сужением второго канала к выходу до 10% по высоте и ширине.

В процессе деформирования происходит измельчение структуры металлов путем интенсивной пластической деформации при сохранении профиля поперечного сечения заготовки.

Сущность изобретения поясняется следующими чертежами:

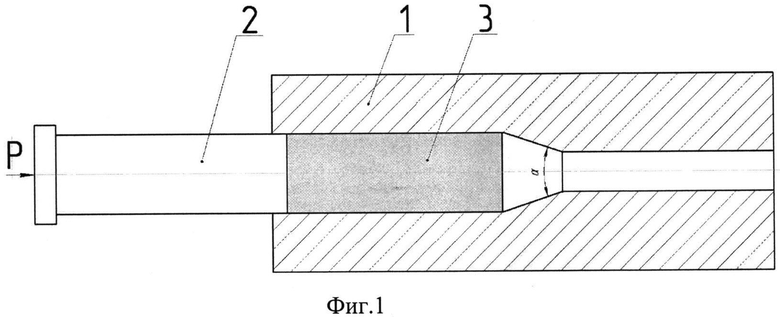

на фиг. 1 изображен общий вид устройства в исходном положении;

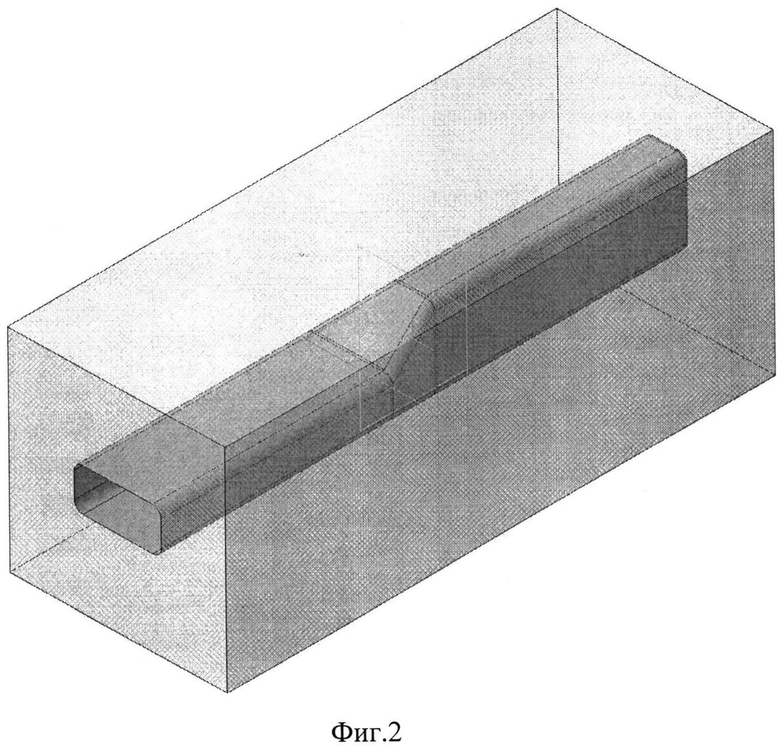

на фиг. 2 изображено взаимное расположение каналов в переходной зоне;

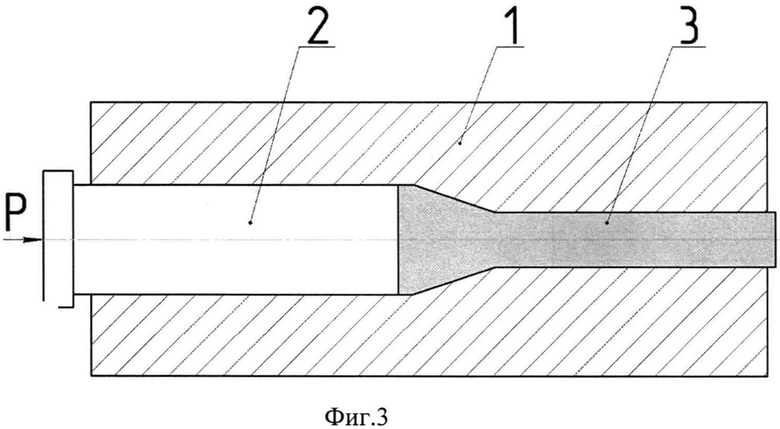

на фиг. 3 изображена схема продавливания заготовки во второй канал;

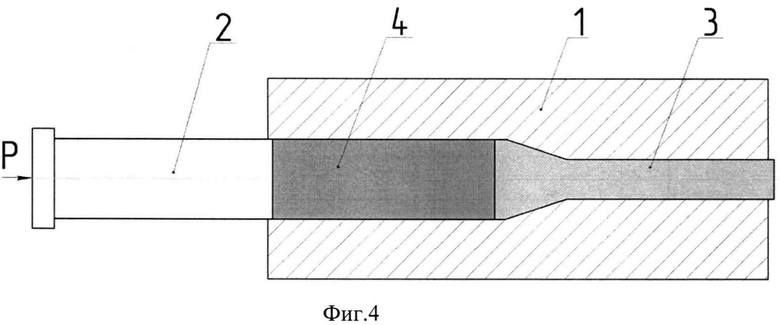

на фиг. 4 изображена начальная стадия деформирования второй заготовки;

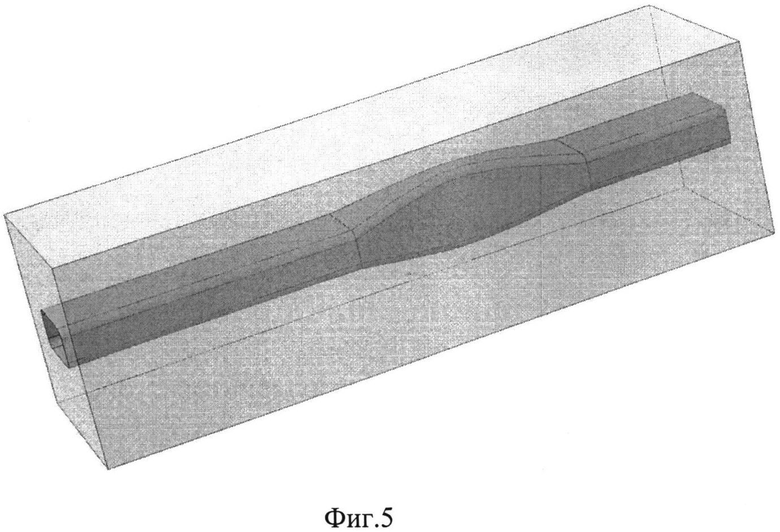

на фиг. 5 показана переходная зона, выполненная с повтором поворота сечения еще на 90º;

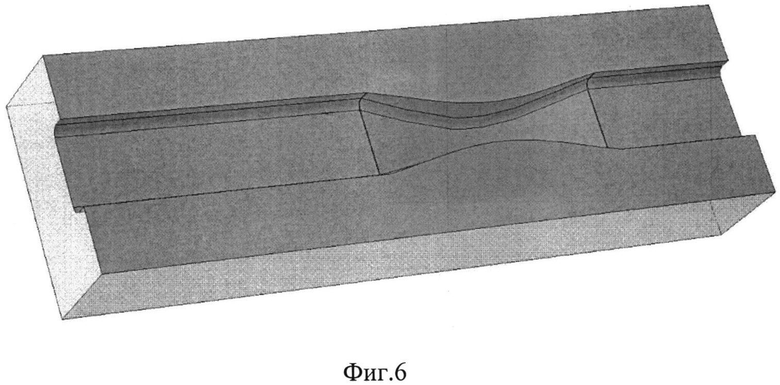

на фиг. 6 показано продольное сечение переходной зоны матрицы с двумя поворотами профиля вдоль своей оси на угол 90º;

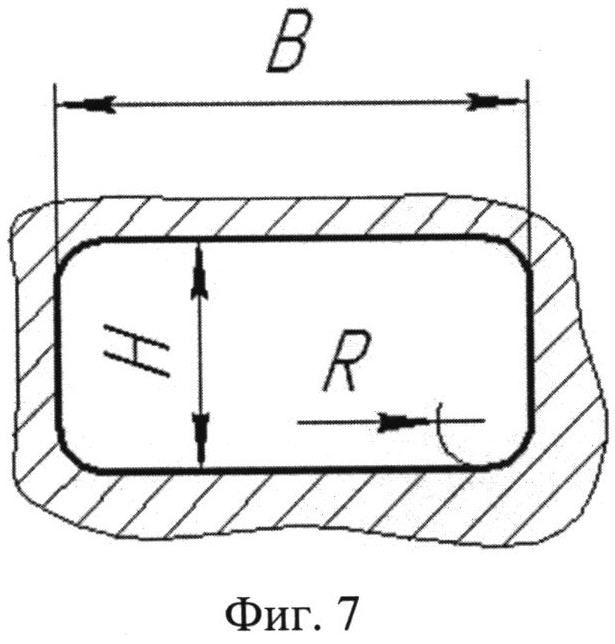

на фиг. 7 показана форма поперечного сечения канала.

Устройство для осуществления способа содержит матрицу 1, пуансон 2 и заготовку 3 (фиг. 1). Угол α в переходной зоне может составлять от 20 до 90º. Матрица 1 выполнена с двумя соосными каналами прямоугольного сечения. Каналы имеют одинаковый профиль и размеры. Профиль второго канала повернут относительно первого на угол 90º вдоль своей оси (фиг. 2). Между каналами находится переходная зона, обеспечивающая плавный переход одного прямоугольного сечения первого канала в прямоугольное сечение второго канала.

Устройство работает следующим образом.

Заготовка 3 укладывается в первый канал матрицы 1 и затем пуансоном 2 продавливается во второй канал (фиг. 3).

Вторая заготовка при своей деформации проталкивает первую до ее извлечения из матрицы 1 (фиг. 4). Для облегчения разделения заготовки разделяют прокладкой. Таким образом, заготовка, оставшаяся в матрице, продавливается во второй канал последующей заготовкой. После извлечения заготовку можно подвергнуть повторной деформации. При этом если после продавливания заготовки во второй канал поперечное сечение заготовки меньше сечения канала, т.е. она полностью канал не заполняет, то при повторной деформации ее в первом канале происходит осадка до начальных размеров. Далее цикл деформации повторяется необходимое число раз.

Для увеличения степени деформации за один проход можно переходную зону выполнить с повтором поворота сечения еще на 90 градусов (фиг. 5). Поперечное сечение переходной зоны матрицы с двумя поворотами профиля вдоль своей оси на угол 90 градусов изображено на фиг. 6. Деформация в такой матрице осуществляется также как и в предыдущей матрице. Соотношение ширины В и высоты Р поперечного сечения каналов В/Н может составлять интервал от 2:1 до 3:2 (фиг. 7). Для предотвращения появления продольных складок углы поперечного сечения можно сделать с фаской или радиусом.

Пример конкретной реализации способа

В качестве примера было выполнено компьютерное моделирование в среде DEFORM 3D. Заготовка из стали 10 (аналог сталь AISI-1010), размером 30×20×90 мм деформировалась продавливанием заготовки пуансоном из первого канала матрицы во второй через переходную зону. Затем после извлечения заготовки из второго канала она была помещена снова в первый канал и деформация была выполнена повторно. Угол наклона стенки переходной зоны к оси каналов составил 10º.

При моделировании принимались следующие допущения: температура деформации 20°С, деформационный разогрев не учитывался, коэффициент трения 0,12, материал заготовки изотропный, до деформации разупрочнен. Инструмент принимается абсолютно жестким. Материал исходной заготовки принимается пластичным.

Заготовка заполнила второй канал при выходе из переходной зоны полностью по высоте канала и лишь частично на 80-90% по ширине. При перемещении в первый канал для повторной деформации сначала произошла осадка заготовки и лишь затем она стала проталкивать другую заготовку через переходную зону. Распределение интенсивности деформации по поперечному сечению оказалось неравномерным, меньше в центре по оси около 0.6, больше к периферии до 0.8. После повторной деформации интенсивность деформации составила соответственно 1.1 и 1.5. Исследование процесса деформации, проведенное с помощью компьютерного моделирования, показало, что течение материала в каналах деформирования происходит достаточно равномерно. Отсутствует складкообразование, металл почти полностью (на 100% по высоте и на 80-90% по ширине профиля) заполняет второй канал матрицы. При повторном деформировании заготовки вначале происходит ее осадка в первом канале матрицы и лишь затем продавливание металла через переходную зону во второй канал матрицы.

При реализации способа использованы приемы, расширяющие его технологические возможности:

- многократная деформация заготовки с сохранением направления деформирования или изменением его на противоположное;

- второй канал можно делать сужающимся к выходу для увеличения сил трения и создания сил подпора;

- поворот профиля поперечного сечения в переходной зоне может быть осуществлен однократно или, в случае необходимости, дважды и более раз.

Предложенное устройство целесообразно использовать в заготовительном производстве машиностроительных предприятий для получения заготовок с измельченной однородной равноплотной структурой для дальнейшего изготовления высоконагруженных деталей в машиностроении, авиастроении, медицинской технике, нефтехимии.

Итак, заявляемое изобретение позволяет повысить прочностные характеристики материала, в частности предел прочности и предел текучести, и получить однородную мелкозернистую структуру по всему объему заготовки без застойных зон при воздействии интенсивных пластических деформаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492957C1 |

| Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления | 2016 |

|

RU2660497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2659558C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| Способ упрочнения кольцевой заготовки или втулки канальным угловым прессованием и устройство для его осуществления | 2021 |

|

RU2780004C1 |

Изобретение относится к заготовительному производству машиностроительных предприятий и может быть использовано для получения ультрамелкозернистых материалов, заготовок с измельченной однородной равноплотной структурой для дальнейшего изготовления высоконагруженных деталей. Производят многократное деформирование заготовки путем ее продавливания пуансоном через соосно расположенные первый и второй каналы матрицы. Первый и второй каналы имеют одинаковые поперечные сечения в форме прямоугольника, отношение ширины к высоте которого находится в интервале от 2:1 до 3:2. Поперечное сечение второго канала расположено под углом 90° относительно поперечного сечения первого канала. Между каналами размещена переходная зона, в которой осуществляют деформирование с изменением профиля поперечного сечения заготовки. При получении заготовки после продавливания через второй канал с поперечным сечением, которое меньше сечения упомянутого канала, при повторном деформировании осуществляют осадку заготовки в первом канале до начальных размеров. В результате обеспечивается повышение прочностных характеристик обрабатываемого материала. 7 ил., 1 пр.

Способ пластического структурообразования металлических заготовок, включающий многократное деформирование заготовки путем ее продавливания пуансоном через соосно расположенные первый и второй каналы матрицы, выполненные с поперечными сечениями, имеющими одинаковый профиль и размеры, и размещенную между каналами переходную зону, в которой осуществляют деформирование заготовки с изменением профиля ее поперечного сечения, отличающийся тем, что продавливание заготовки осуществляют через первый и второй каналы, имеющие поперечные сечения в форме прямоугольника, отношение ширины к высоте которого находится в интервале от 2:1 до 3:2, причем поперечное сечение второго канала расположено под углом 90° относительно поперечного сечения первого канала, при этом при получении заготовки после продавливания через второй канал матрицы с поперечным сечением, которое меньше сечения упомянутого канала, при повторном деформировании осуществляют осадку заготовки в первом канале до начальных размеров.

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ УГЛОВЫМ ПРЕССОВАНИЕМ | 2006 |

|

RU2333062C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| KR 0101049294 B1, 14.07.2011 | |||

| KR 1020020075183 A, 04.10.2002. | |||

Авторы

Даты

2015-12-10—Публикация

2014-07-04—Подача