Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении, авиадвигателестроении и медицине при изготовлении полуфабрикатов или изделий из металлических материалов путем деформационной обработки, сопровождающейся изменением физико-механических свойств металла, за счет формирования ультрамелкозернистой структуры.

Известен способ получения заготовок с мелкозернистой структурой, включающий пластическое деформирование заготовки в заданных термомеханических условиях прессованием в инструменте, имеющем контейнер, пуансоны и расположенный в канале контейнера профилирующий инструмент с полостью, который обеспечивает направление течения металла заготовки и образует зону интенсивной пластической деформации (патент РФ 2277992, B21J 5/00, В21С 23/04, C22F, 1/00, опубл. 27.02.2006).

Недостатком аналога являются ограниченные функциональные возможности, обусловленные тем, что он не позволяет получить высокую степень деформации в заготовке за один проход.

Известен способ получения заготовок с мелкозернистой структурой, включающий совместное угловое прессование и пластическое кручение части заготовки относительно оси перпендикулярной плоскости, в которой находится линия пересечения каналов (заявка РФ 94010931, B21J 5/00, опубл. 10.11.1995).

Недостатком аналога является расположение очага пластической деформации металла вблизи этой плоскости, в очень узкой области. При вращении нижней части заготовки относительно верхней при «тонком» очаге пластической деформации происходит разрушение заготовки путем среза.

Известно устройство для обработки металлов давлением равноканальным угловым (РКУ) прессованием, содержащее матрицу с расположенными в ней тремя пересекающимися каналами с подобно равными поперечными сечениями - приемным, промежуточным и выходным (заявка РФ 2006129259, В21С 25/02, опубл. 20.02.2008).

Недостатком аналога является ограниченные функциональные возможности, обусловленные тем, что он не применим для получения трубных заготовок.

Наиболее близким по технической сущности и достигаемым результатам является способ прессования металлов, при котором совмещают за одну технологическую операцию два вида прессования, обычное прямое прессование из контейнера и равноканальное угловое прессование (заявка РФ 2006121779, B21J 5/00, В21С 23/14, В21С 25/00, B21J 13/02, В82В 3/00, опубл. 27.12.2007).

Наиболее близким по технической сущности является устройство для прессования металлов, содержащее пуансон, матрицу с пересекающимися вертикальным и горизонтальным каналами, причем вертикальный канал выполнен с заходной частью, имеющей площадь поперечного сечения, в несколько раз превышающую площадь поперечного сечения вертикального канала (заявка РФ 2006121779, B21J 5/00, В21С 23/14, В21С 25/00, B21J 13/02, В82В 3/00, опубл. 27.12.2007).

Недостатком прототипа являются ограниченные функциональные возможности, обусловленные тем, что он не позволяет получить необходимую степень деформации (4-5 единиц) за одну операцию, что является экономически невыгодно.

Задача данного изобретения - расширение функциональных возможностей, обеспечивающих деформирование штучной заготовки с необходимой степенью деформации и формирование ультромелкозернистой структуры за одну операцию.

Указанный технический результат достигается тем, что в способе прессования металлической заготовки, включающем совмещенные в одну технологическую операцию прямое прессование и равноканальное угловое прессование, которые осуществляют в составной матрице, имеющей верхнюю и нижнюю части и калибрующую зону, при этом прямое прессование производят через калибрующую зону, а равноканальное угловое прессование - при выходе металла заготовки из упомянутой калибрующей зоны в пересекающихся каналах нижней матрицы, один из которых расположен вертикально, а пересекающийся с ним канал - горизонтально, согласно изобретению используют составную матрицу, у которой верхняя часть выполнена с неосесимметричной полостью, а часть заготовки, расположенную ниже верхней части матрицы и выше плоскости расположения линии пересечения каналов нижней части матрицы, одновременно с прессованием подвергают кручению.

Кроме того, равноканальное угловое прессование заготовок из высокопластичных металлов осуществляют в трех пересекающихся каналах.

Кроме того, используют заготовки со сквозным отверстием, а прямое и равноканальное угловое прессование ведут с получением пустотелых профилей.

Указанный технический результат достигается тем, что в устройстве для прессования металлической заготовки, содержащем пуансон и матрицу с полостью, сопряженной с заходной частью в виде осесимметричной конической полости, с которой сопряжен калибрующий поясок - вертикальный канал высотой 4-10 мм, и с пересекающимся с упомянутым пояском - вертикальным каналом горизонтальным каналом, имеющим диаметр, равный диаметру калибрующего пояска - вертикального канала, при этом матрица выполнена составной из верхней и нижней частей, согласно изобретению матрица выполнена составной по плоскости смыкания калибрующего пояска - вертикального канала и заходной части, полость матрицы выполнена неосесимметричной, а нижняя часть матрицы установлена с возможностью вращения относительно продольной оси верхней части матрицы.

Кроме того, матрица выполнена с третьим каналом, пересекающимся с калибрующим пояском - вертикальным каналом и горизонтальным каналом.

Кроме того, снабжено оправкой и иглой, жестко связанной верхним концом с поперечиной и выполненной с ломаной осью, совпадающей с осями верхней части матрицы и пересекающихся каналов матрицы, пуансон выполнен с центральным отверстием и прорезью, через которые проходят игла и поперечина с возможностью перемещения пуансона относительно них, а оправка расположена в выходной части горизонтального канала матрицы и надета на нижний конец иглы с возможностью соскальзывания с него под действием прессуемого металла.

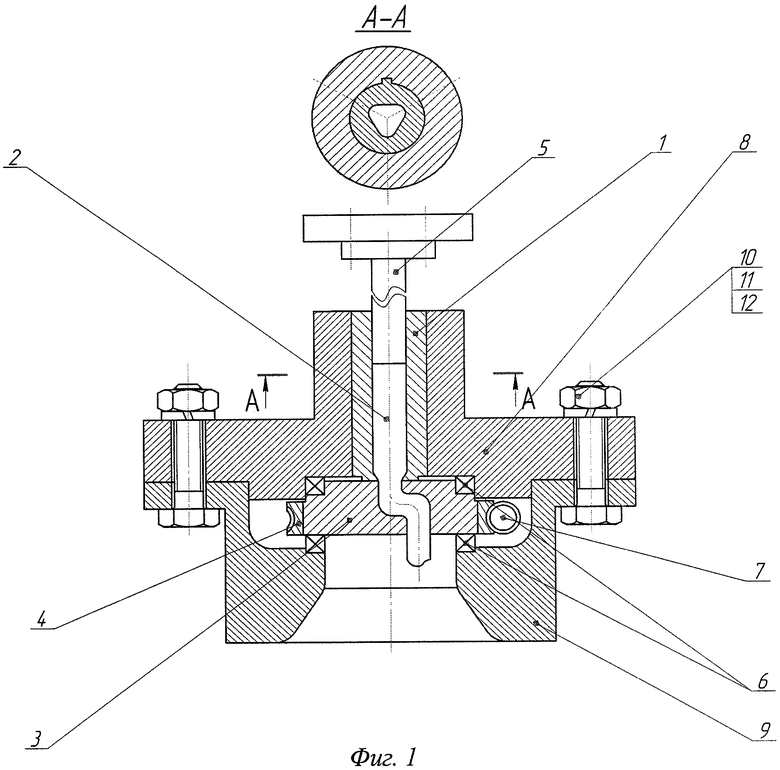

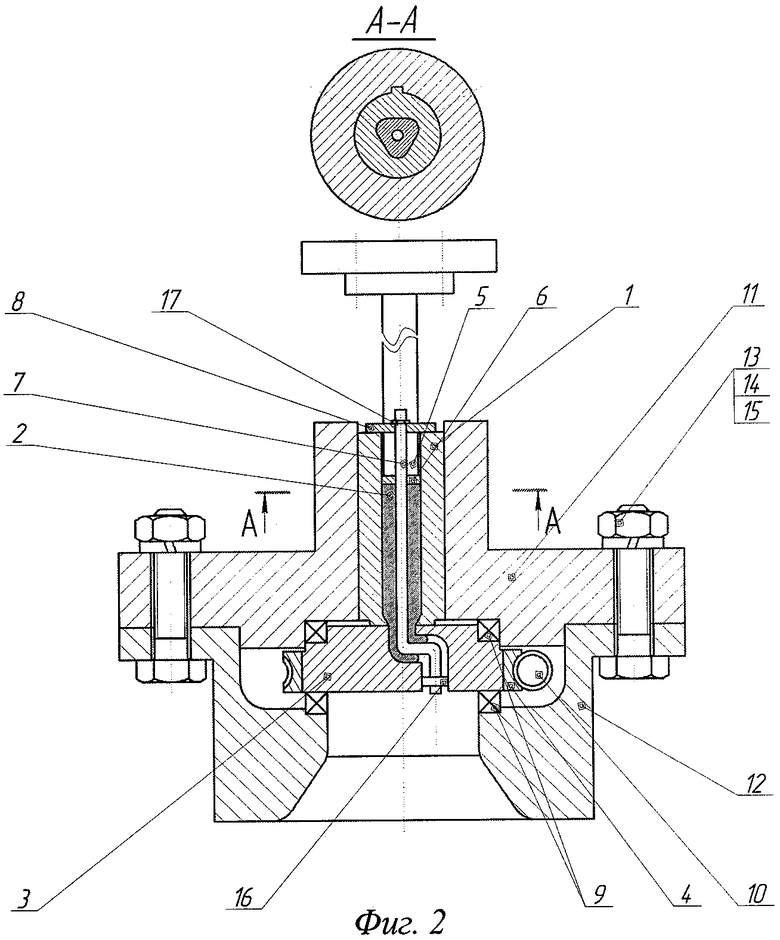

Сущность изобретения поясняется чертежами. На фиг.1 изображена схема устройства для деформирования сплошной заготовки. На фиг.2 изображена схема устройства для деформирования пустотелых профилей в форме труб.

Устройство для деформирования сплошной заготовки содержит верхнюю часть матрицы 1, в которую помещается заготовка 2, нижнюю часть матрицы для РКУ-прессования 3 с зубчатым колесом для червячной передачи 4, пуансон 5. Подшипники 6 установлены между нижней частью матрицы и верхней плитой и между нижней частью матрицы и нижней плитой. Червяк 7 установлен в зацеплении с зубчатым колесом. Вся конструкция крепится к верхней 8 и нижней плитам 9 штампа. Плиты скреплены между собой с помощью болтов 10, гаек 11 и шайб 12 (фиг.1).

Устройство для деформирования трубной заготовки содержит верхнюю часть матрицы 1, в которую помещается заготовка 2, нижнюю часть матрицы для РКУ-прессования 3 с зубчатым колесом для червячной передачи 4, пуансон 5, шайбу 6 и иглу 7, которая жестко соединена в вертикальном направлении с шайбой 8. Подшипники 9 установлены между нижней частью матрицы и верхней плитой и между нижней частью матрицы и нижней плитой. Червяк 10 установлен в зацеплении с зубчатым колесом. Вся конструкция крепится к верхней 11 и нижней плитам 12 штампа. Плиты скреплены между собой с помощью болтов 13, гаек 14 и шайб 15 (фиг.2).

Пример конкретной реализации способа.

Пример 1. Сплошная заготовка.

Реализация способа рассмотрена на примере деформирования образца из алюминиевого сплава. Образец 2 под действием пуансона 5 выдавливается сквозь калибрующее отверстие в верхней части матрицы 1 и далее подвергается РКУ-прессованию в нижней части матрицы 3. При этом часть образца, находящаяся приблизительно в деформирующем участке матрицы для прямого выдавливания и выше плоскости расположения линии пересечения вертикального и горизонтального каналов, одновременно с прессованием подвергается пластическому кручению за счет вращения матрицы с помощью червяка 7 и зубчатого колеса 4.

Пример 2. Трубная заготовка.

Реализация способа рассмотрена на примере деформирования образца из алюминиевого сплава. Образец 2 под действием пуансона 5 и шайбы 6 выдавливается сквозь калибрующее отверстие в верхней части матрицы 1 и далее подвергается РКУ-прессованию в нижней части матрицы 3. При этом часть образца, находящаяся приблизительно в деформирующем участке матрицы для прямого выдавливания и выше плоскости расположения линии пересечения вертикального и горизонтального каналов, одновременно с прессованием подвергается пластическому кручению за счет вращения матрицы и иглы 7 с помощью червяка 10 и зубчатого колеса 4.

Ввиду совмещения трех операций, после прохождения заготовкой очага пластической деформации накопленная деформация равна приблизительно 4-5 единицам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2347634C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| СПОСОБ НЕПРЕРЫВНОГО РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК В ВИДЕ ПРУТКА | 2013 |

|

RU2560474C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2268100C1 |

Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении, авиадвигателестроении и медицине при изготовлении полуфабрикатов или изделий из металлических материалов путем деформационной обработки, сопровождающейся изменением физико-механических свойств металла, за счет формирования ультрамелкозернистой структуры. Прямое и равноканальное угловое прессования совмещают в одну операцию. Прямое прессование производят через калибрующую зону. Равноканальное угловое прессование осуществляют в пересекающихся каналах нижней матрицы. Используют составную матрицу. Полость матрицы выполнена неосесимметричной. Нижняя часть матрицы установлена с возможностью вращения относительно продольной оси верхней части матрицы. В результате обеспечивается расширение функциональных возможностей, обеспечивающих деформирование штучной заготовки с необходимой степенью деформации и формирование ультромелкозернистой структуры за одну операцию. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ прессования металлической заготовки, включающий совмещенные в одну технологическую операцию прямое прессование и равноканальное угловое прессование, которые осуществляют в составной матрице, имеющей верхнюю и нижнюю части и калибрующую зону, при этом прямое прессование производят через калибрующую зону, а равноканальное угловое прессование - при выходе металла заготовки из упомянутой калибрующей зоны в пересекающихся каналах нижней матрицы, один из которых расположен вертикально, а пересекающийся с ним канал - горизонтально, отличающийся тем, что используют составную матрицу, у которой верхняя часть выполнена с неосесимметричной полостью, а часть заготовки, расположенную ниже верхней части матрицы и выше плоскости расположения линии пересечения каналов нижней части матрицы, одновременно с прессованием подвергают кручению.

2. Способ по п.1, отличающийся тем, что равноканальное угловое прессование заготовок из высокопластичных металлов осуществляют в трех пересекающихся каналах.

3. Способ по п.1 или 2, отличающийся тем, что используют заготовки со сквозным отверстием, а прямое и равноканальное угловое прессование ведут с получением пустотелых профилей.

4. Устройство для прессования металлической заготовки, содержащее пуансон и матрицу с полостью, сопряженной с заходной частью в виде осесимметричной конической полости, с которой сопряжен калибрующий поясок - вертикальный канал высотой 4-10 мм, и с пересекающимся с упомянутым пояском - вертикальным каналом горизонтальным каналом, имеющим диаметр, равный диаметру калибрующего пояска - вертикального канала, при этом матрица выполнена составной из верхней и нижней частей, отличающееся тем, что матрица выполнена составной по плоскости смыкания калибрующего пояска - вертикального канала и заходной части, полость матрицы выполнена неосесимметричной, а нижняя часть матрицы установлена с возможностью вращения относительно продольной оси верхней части матрицы.

5. Устройство по п.4, отличающееся тем, что матрица выполнена с третьим каналом, пересекающимся с калибрующим пояском - вертикальным каналом и горизонтальным каналом.

6. Устройство по п.4 или 5, отличающееся тем, что оно снабжено оправкой и иглой, жестко связанной верхним концом с поперечиной и выполненной с ломаной осью, совпадающей с осями верхней части матрицы и пересекающихся каналов матрицы, пуансон выполнен с центральным отверстием и прорезью, через которые проходят игла и поперечина с возможностью перемещения пуансона относительно них, а оправка расположена в выходной части горизонтального канала матрицы и надета на нижний конец иглы с возможностью соскальзывания с него под действием прессуемого металла.

| RU 2006121779 А, 27.12.2007 | |||

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2268100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| ЕР 1391255 А2, 25.02.2004 | |||

| US 5400633 А, 28.03.1995. | |||

Авторы

Даты

2010-01-20—Публикация

2008-04-07—Подача