Изобретение относится к области машиностроения, а именно к металлообработке изделий режущими инструментами и, может быть использовано в областях, связанных с производством и эксплуатацией режущего инструмента.

В настоящее время существует достаточно много методов повышения износостойкости изделий, некоторые из них используются для упрочнения резцов (Верещака А. С., Третьяков И.П. Режущие инструменты с износостойкими покрытиями. М. Машиностроение, 1986, 192 с). К основным методам, которые уже были опробованы на практике, можно отнести следующие: ионно-плазменное нанесение покрытий, электроискровое легирование, высокодозная ионная имплантация, обработка мощными ионными пучками и некоторые другие. Все эти методы имеют как достоинства, так и недостатки. Однако общим для всех этих методов является защита режущей поверхности инструмента от абразивного, адгезионного, диффузионного, коррозионного и других видов износа. Исследования износостойкости твердосплавных резцов показали, что при обработке таких материалов как сталь, чугун и некоторых других материалов большую роль в разрушении твердосплавных пластин могут играть поверхностные ультразвуковые акустические колебания, возникающие в процессе резания (Беспалов В.В., Карпицкий Е.В., Гриценко Б.П. Возникновение периодических структур в твердых сплавах в процессе их эксплуатации. Доклад. Материалы региональной научно-практической конференции Транссиб-99, Новосибирск-99, с. 359-361). Последнее приводит к образованию проточин и сколов в местах пучностей стоячих волн, и, как следствие, катастрофическому износу. Из этих исследований также следует, что существующие методы повышения износостойкости резцов совершенно не направлены на предотвращение этого вида износа.

Для борьбы с появлением проточин при обработке аустенитной нержавеющей стали предлагается (Von F.Kolcke, Т.Kreig / Biologisch abbaunbarer kuhlschmierstoff zum drehen von austenit. Tribologie und Schmierungstechnik, 6, 1998, V. 45, p. 42-45) подавать в места повышенного износа специальную охлаждающую жидкость. Подобный способ требует применения сложной аппаратуры для подачи и утилизации синтетической охлаждающей жидкости, перенастройки оборудования для разных режимов обработки. При этом ультразвуковые колебания не гасятся, и соответственно причина возникновения проточин не устраняется.

Наиболее близким по технической сущности является режущий инструмент с покрытием (заявка Японии 56-43582, С 23 С 11/08, В 23 Р 15/28, 1982 г.), имеющий один или несколько промежуточных слоев и внешний углеродный слой толщиной 1-20 мкм. Наличие углеродного слоя на износостойком покрытии в виде защитной пленки способствует ослаблению ударных нагрузок на резец при его соприкосновении с обрабатываемым материалом.

Недостатком данного твердосплавного инструмента является невозможность предотвратить распространение ультразвуковых поверхностных колебаний, возникающих в процессе резания, и способствующих катастрофическому износу режущего инструмента, так как толщина покрытия существенно меньше длин волн возникающих колебаний.

Предлагаемое изобретение позволяет повысить износостойкость режущего инструмента путем поглощения, рассеяния, а также исключения образования и распространения поверхностных ультразвуковых колебаний, возникающих в процессе резания, которые, входя в резонанс, способствуют развитию мест с локальным износом в пучностях стоячей волны.

Указанный технический результат достигается тем, что предлагаемый режущий инструмент на основе стали или твердого сплава имеет покрытие или по крайней мере один элемент, поглощающие поверхностные ультразвуковые колебания, причем элемент соединен с режущим инструментом до плотного акустического контакта.

Кроме того, в качестве материала покрытия выбран свинец или его сплавы.

Кроме того, покрытие имеет форму периодически или хаотически расположенных неровностей размером 0,5-2,0 длин волн ультразвуковых колебаний.

Кроме того, покрытие имеет форму клина, сходящегося к режущей кромке.

Кроме того, режущий инструмент имеет покрытие на участках, не соприкасающихся с обрабатываемым изделием.

Кроме того, режущий инструмент имеет покрытие, толщиной 0,5-2,0 длин волн ультразвуковых колебаний.

Кроме того, в качестве материала элемента выбран свинец или его сплавы.

Кроме того, элемент выполнен в виде сегмента, форма внутренней части которого повторяет внешнюю форму резца.

Кроме того, режущий инструмент имеет геометрическую форму с низкой добротностью для образования и распространения стоячих ультразвуковых колебаний. Так, например, он может быть выполнен в форме, имеющей в сечении фигуру в виде неправильного многоугольника или цилиндра со срезанным сегментом.

Кроме того, режущий инструмент имеет на нерабочей части неровности в виде проточин или приливов.

Известно, что свинец обладает способностью поглощать ультразвуковые колебания значительно интенсивнее, чем твердый сплав и стали, применяемые для изготовления режущего инструмента (Физические величины. Справочник, под редакцией И.С.Григорьева, Е.З.Мейлихова. - М.: Энергоатомиздат, 1991, 1232 с. ). Но, в связи с тем, что условия работы режущего инструмента для различных видов обработки значительно различаются, материал режущего инструмента может нагреваться до температуры плавления свинца. В этом случае целесообразно использовать сплавы свинца, имеющие температуру плавления выше температуры режущего инструмента при резании.

Толщина покрытия определяется тем, что при толщине менее 0,5 длины волны ультразвуковых колебаний энергия колебаний будет поглощаються слабо, и покрытие будет не эффективно. При толщинах покрытия 2,0 длины волны ультразвуковых колебаний поглощается более 70% энергии колебаний и этого уже достаточно, чтобы они не играли существенной роли в разрушении режущего инструмента. Поэтому делать покрытие большей толщины не имеет смысла.

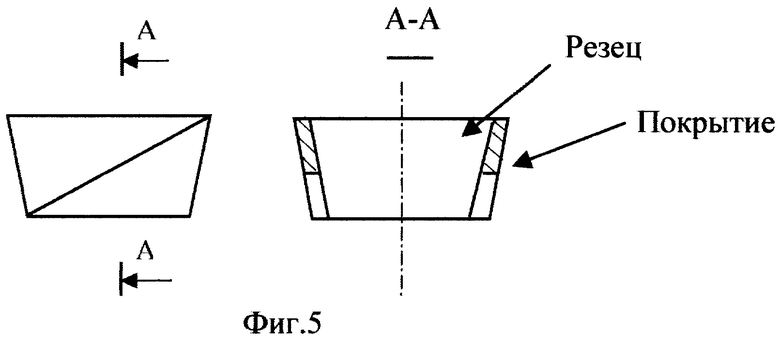

Нанесение покрытия на режущий инструмент иногда может оказывать влияние на режимы резания. Для того чтобы покрытие не оказывало влияния, его наносят в виде сходящегося конуса к режущей части или только на нерабочие участки. В этих случаях будет экономиться материал, расходуемый на покрытие (фиг.5).

Другим способом уменьшения влияния поверхностных ультразвуковых волн является создание неоднородного по толщине слоя с характерным размером неоднородности порядка толщины слоя (Попов В.Л., Колубаев А.В. Генерация поверхностных волн при внешнем трении упругих твердых тел // Письма в ЖТФ, т. 21, вып. 19, 1995, с. 91-94). Неоднородности приводят к рассеянию ультразвуковых колебаний и делокализации пиков пучности стоячих волн.

Размеры неоднородностей определяются эффективностью рассеяния на них ультразвуковых колебаний. Наибольший эффект достигается тогда, когда размеры неоднородностей сопоставимы с длиной волны ультразвуковых колебаний. При размерах неоднородностей менее 0,5 или более 2,0 длин волн взаимодействие ультразвуковых колебаний не эффективно, также не эффективно будет происходить и ослабление энергии колебаний.

Для подавления ультразвуковых колебаний возможно также применить известный эффект поглощения колебаний за счет многократного отражения от сходящихся поверхностей путем придания режущему инструменту определенной внешней геометрической формы. Так подавление ультразвуковых колебаний можно осуществить, придав режущему инструменту форму с низкой добротностью для образования и распространения стоячих ультразвуковых колебаний, например, в виде неправильного многоугольника или цилиндра со срезанным сегментом. Также для подавления ультразвуковых колебаний и препятствию резонанса может являться форма резца, имеющего на нерабочей части приливы или проточины, рассеивающие ультразвуковые колебания за счет многократных отражений.

Поглощение ультразвуковых поверхностных колебаний возможно без создания поглощающих покрытий за счет плотного акустического контакта поглощающих элементов с поверхностью режущего инструмента, по которой распространяются колебания. В этом случае в качестве материала элементов также целесообразно использовать свинец или его сплавы.

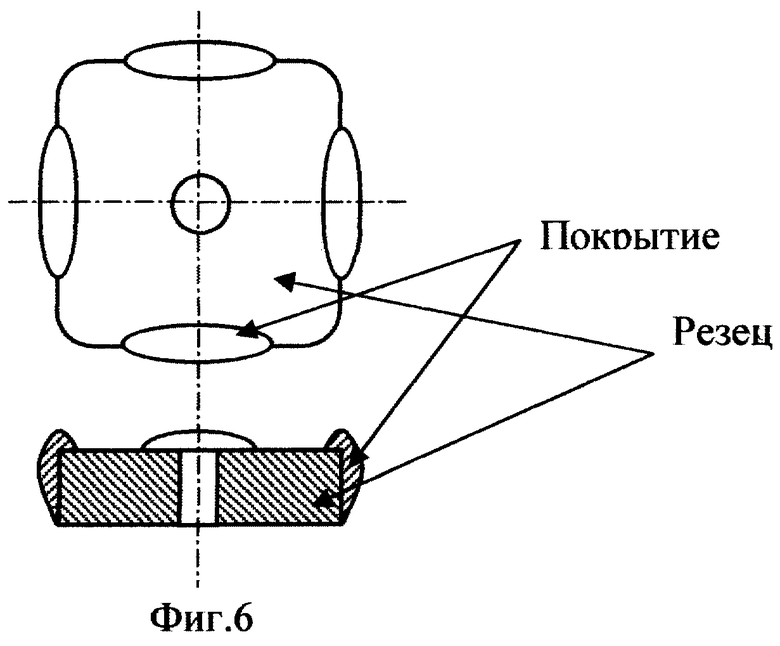

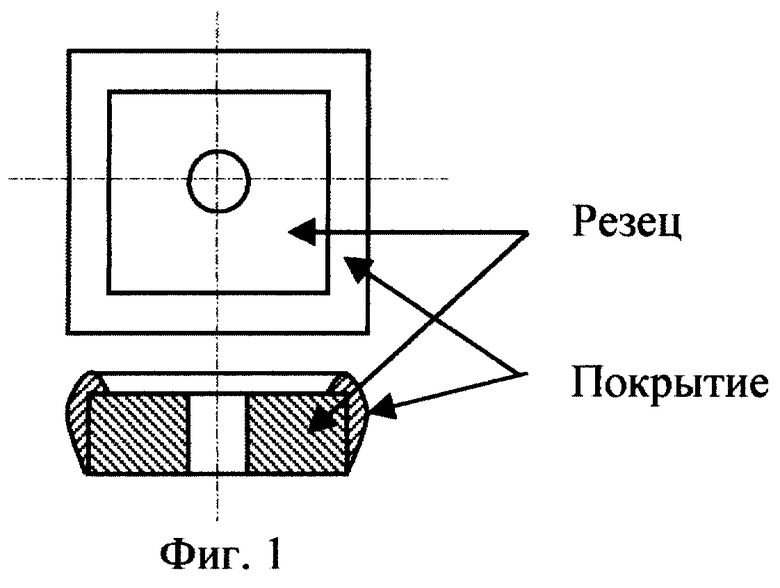

На фиг.1 представлен чертеж режущего инструмента призматической формы со сплошным покрытием из свинца на передней и задней поверхности режущего инструмента. Покрытие может быть нанесено любым способом, например окунанием в расплав, ионно-плазменным напылением, гальваническим методом.

На фиг. 2 представлен рисунок поверхности режущего инструмента с покрытием из свинца в виде хаотически расположенных неровностей округлой формы.

На фиг. 3 представлен рисунок поверхности режущего инструмента с покрытием из свинца в виде хаотически расположенных неровностей в форме "горных хребтов".

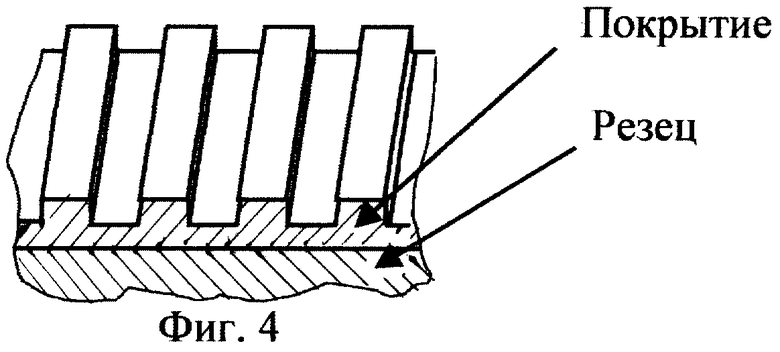

На фиг.4 представлен поперечный разрез поверхности режущего инструмента с покрытием из свинца в виде периодически расположенных неровностей прямоугольной формы.

На фиг.5 представлен режущий инструмент призматической формы с покрытием из свинца на задней поверхности, выполненным в виде клина, сходящегося к режущей кромке.

На фиг. 6 представлен режущий инструмент в виде призмы с покрытием на участках, не соприкасающихся с обрабатываемым изделием.

На фиг. 7 представлен режущий инструмент в форме усеченного конуса (чашечный резец), снабженный элементами, поглощающими поверхностные ультразвуковые колебания. Для обеспечения хорошего акустического контакта поглощающий элемент прижимается к резцу с помощью пружины либо болта, если резец находится в гнезде.

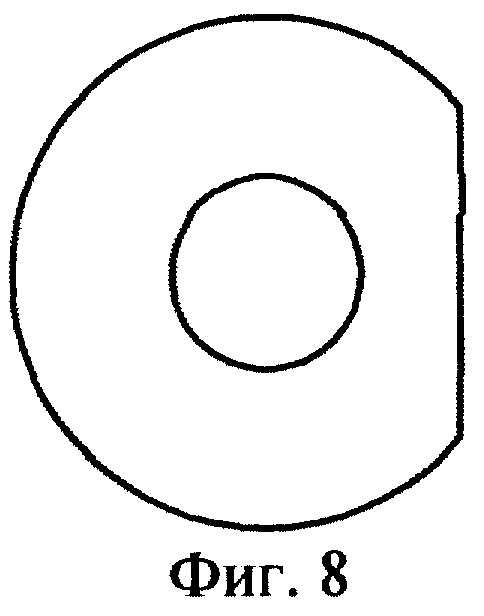

На фиг. 8 представлен резец с измененной формой, препятствующей образованию резонанса ультразвуковых колебаний по огибающей круга передней и задней поверхностей.

На фиг. 9 представлен режущий инструмент, имеющий на нерабочих частях проточины, рассеивающие ультразвуковые колебания и препятствующие образованию их резонанса.

Изобретение осуществляется следующим образом. В случае режущего инструмента с покрытием его использование ничем не отличается от использования обычного инструмента. При применении поглощающего элемента сначала закрепляется режущий инструмент, а затем к нему прижимается и закрепляется поглощающий инструмент с помощью болта.

Использование режущего инструмента, изготовленного по данному изобретению, показало, что он служит в 1,5-2 раза дольше.

Изобретение относится к области машиностроения, к металлообработке изделий режущими инструментами, к производству и эксплуатации режущего инструмента. Режущий инструмент выполнен на основе стали или твердого сплава. Для повышения износостойкости путем поглощения, рассеяния, а также исключения образования и распространения поверхностных ультразвуковых колебаний инструмент имеет покрытие или, по крайней мере, один элемент, поглощающие указанные колебания, причем элемент соединен с режущим инструментом до плотного акустического контакта. 9 з.п.ф-лы, 9 ил.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ улучшения отвода тепла от режущих элементов инструментов | 1943 |

|

SU65413A1 |

| Виброгаситель для режущих инструментов | 1961 |

|

SU151174A1 |

| Сборный резец | 1984 |

|

SU1220859A1 |

| Развертка | 1982 |

|

SU1171240A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2426359C1 |

| US 3292737, 20.12.1966 | |||

| МЕМБРАННЫЙ ПАТРОН | 0 |

|

SU325108A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| АРШИНОВ В.А | |||

| и др | |||

| Резание металлов и режущий инструмент | |||

| - М.: Машиностроение, 1975, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

Авторы

Даты

2002-10-27—Публикация

2000-06-20—Подача