Известна горелка для дуговой сварки в защитных газах, содержащая сопло, мундштук и рассекатель газа в виде кольцевого диска со сквозными отверстиями для прохода газа (см. А.Г. Потапьевский. Сварка в защитных газах плавящимся электродом. - М.: Машиностроение, 1974, с. 198, рис. 74б).

Описанная горелка не обеспечивает качество сварных швов из-за ослабленного газового потока.

Известна горелка для дуговой сварки в защитных газах, содержащая канал для направления плавящегося электрода с токоподводом, мундштук и сопло, соединенное с каналом подвода защитного газа (см. авт. свид. СССР 1007875, кл. В 23 К 9/16, 1981).

Описанная горелка принята за прототип при составлении настоящей заявки.

Недостатком прототипа является неудовлетворительная газовая защита зоны сварки из-за возникновения турбулентного потока газа и, как следствие, низкое качество сварного шва.

Задача изобретения - уменьшение расхода защитного газа и улучшение газовой защиты зоны сварки путем формирования ламинарного потока газов.

Решение поставленной задачи достигается тем, что в горелке для дуговой сварки в защитных газах, содержащей канал для направления плавящегося электрода с токоподводом, мундштук и сопло, соединенное с каналом подвода защитного газа, в основную часть сопла, представляющую собой цилиндрический кольцевой канал, установлена решетка или сетка, имеющая коэффициент просвета 0,480-0,554, а диаметр отверстий составляет D=(0,73-0,78) L, где L - расстояние между центрами отверстий.

Заявляемое устройство характеризуется наличием следующих существенных отличительных признаков:

а) в основную часть сопла установлена решетка или сетка;

б) основная часть сопла представляет собой цилиндрический кольцевой канал;

в) коэффициент просвета решетки или сетки составляет 0,480-0,554;

г) диаметр отверстий в решетке или сетке D=(0,73-0,78) L, где L - расстояние между центрами отверстий.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаки "а...г" в них отсутствуют, следовательно, предлагаемая горелка соответствует условиям патентоспособности полезной модели.

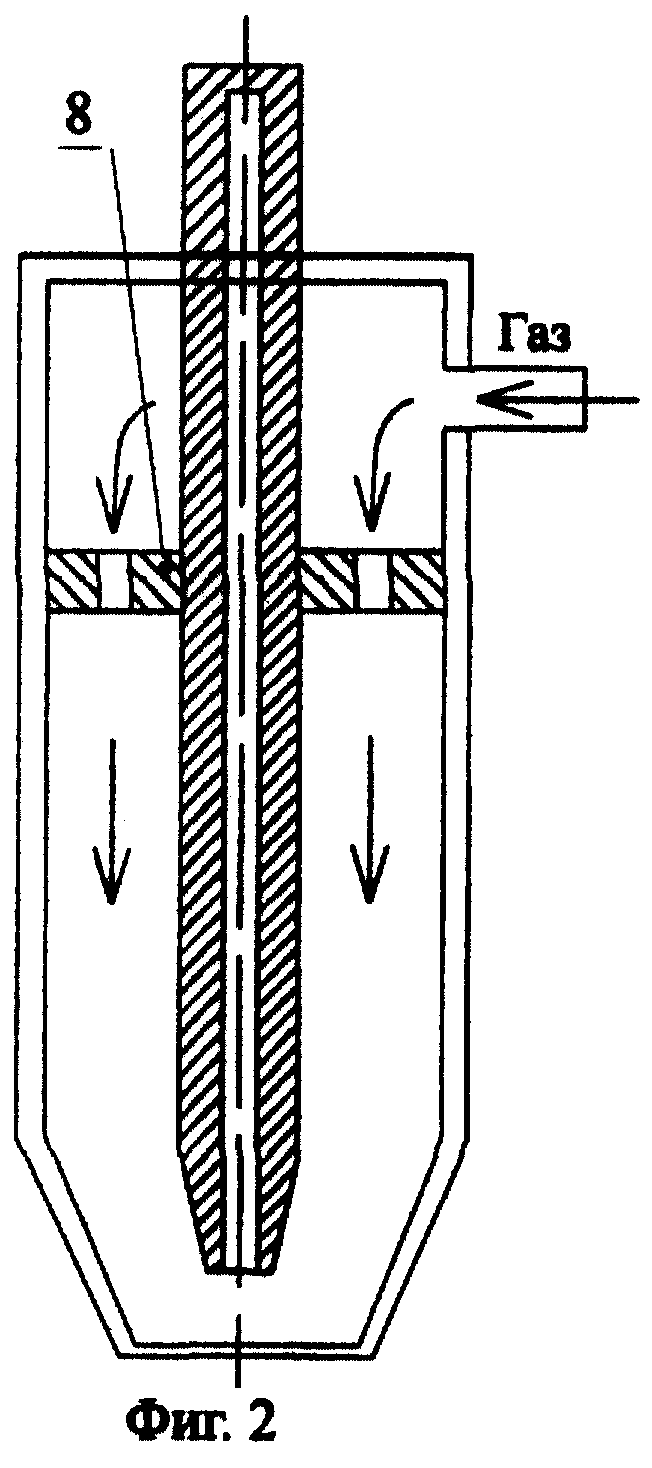

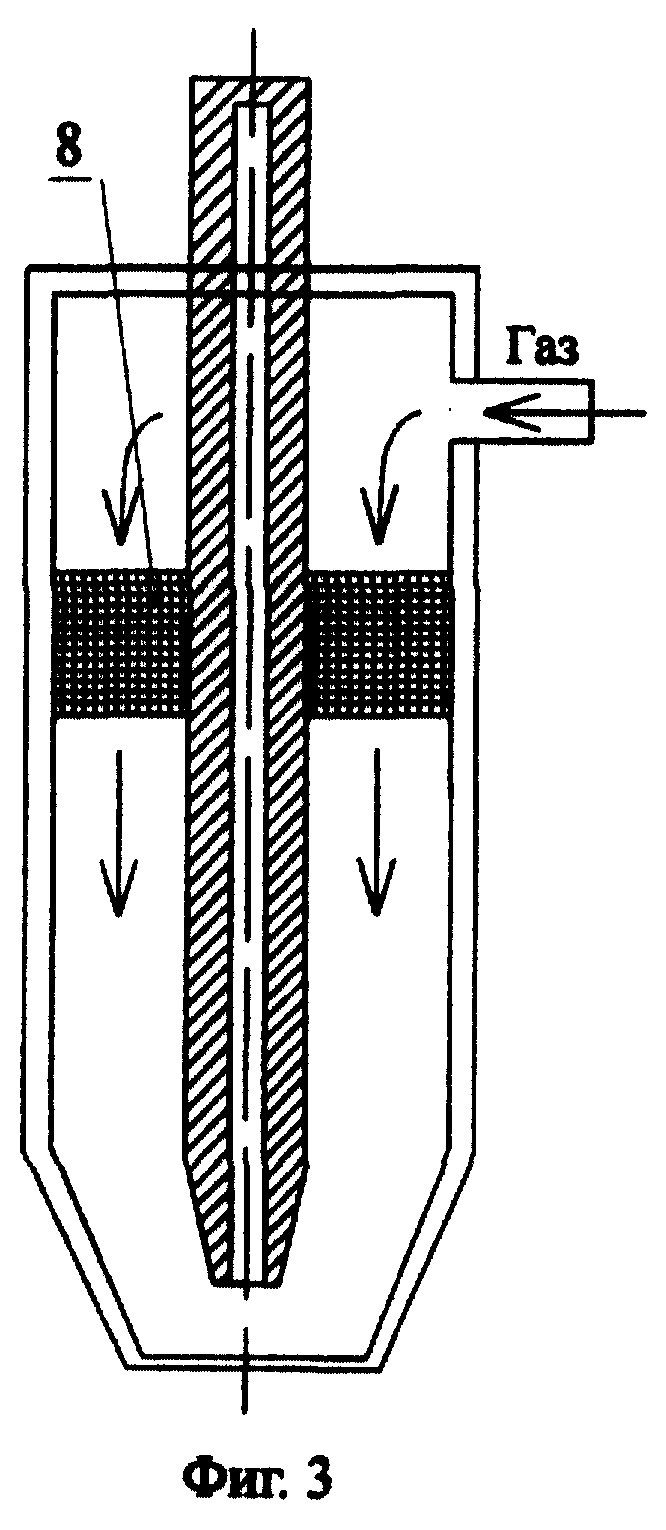

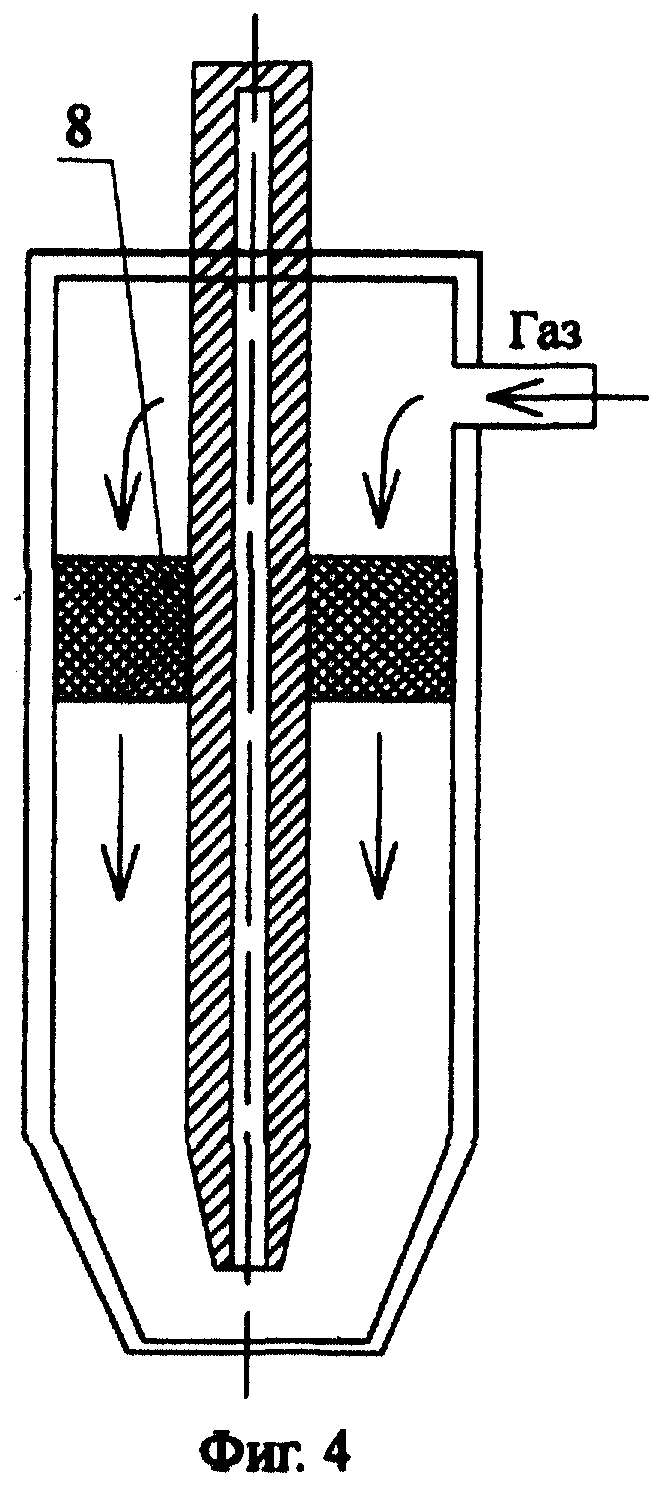

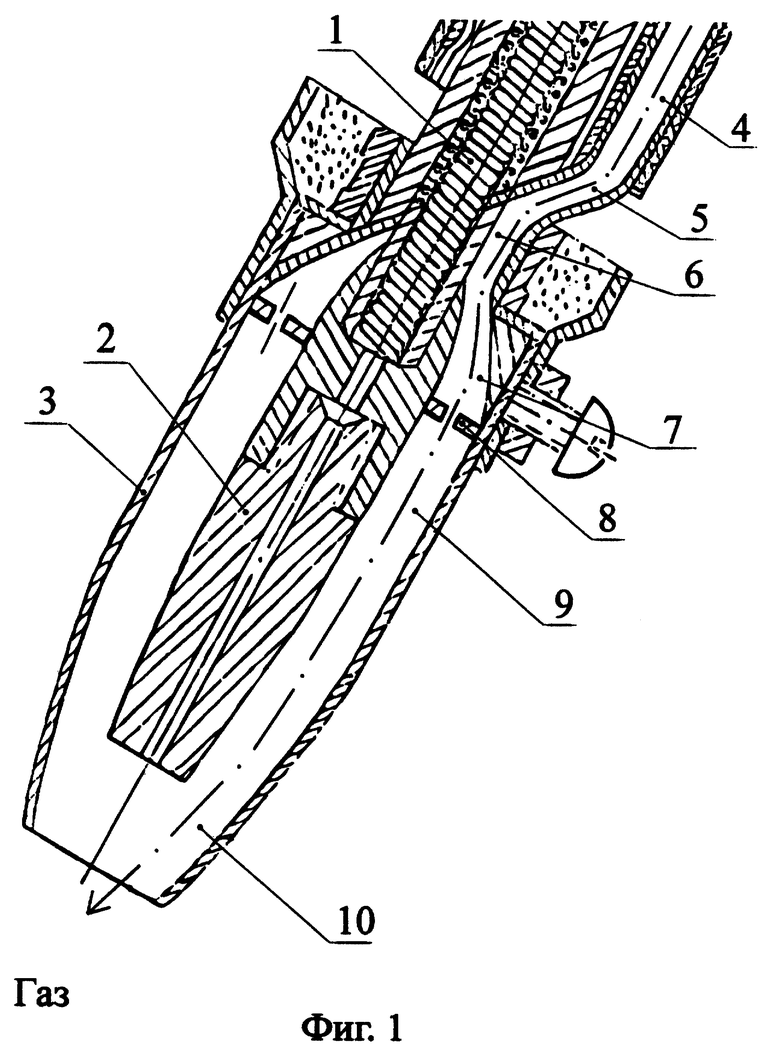

Сущность заявленного поясняется чертежами, где на фиг.1 изображен общий вид горелки; на фиг.2 - принципиальная схема установки металлической решетки; на фиг.3 - принципиальная схема установки сеточной вставки; на фиг.4 - принципиальная схема установки металлокерамической вставки.

Горелка содержит токоподводящий канал 1 для направления плавящегося электрода (не показан), мундштук 2 и сопло 3, соединенное с каналом 4 для подвода защитного газа через поворотное колено 5, отводной кольцевой канал 6, вход 7, сетку 8, центральную часть 9 и выход 10 из сопла 3. Решетка или сетка 8 имеют коэффициент просвета 0,480-0,554, а диаметр отверстий D= (0,73-0,78) L, где L - расстояние между центрами отверстий в решетке или сетке 8.

Горелка работает следующим образом.

Для защиты зоны сварки в процессе сварки или наплавки по каналу 4 подают защитный газ, который проходит через колено 5, выход 6, ввод 7 в основную часть 9 сопла 3, где установлена решетка или сетка 8, и на выход 10. Ввиду того что коэффициент просвета равен 0,480-0,554, а диаметр отверстий D= (0,73-0,78) L, где L - расстояние между центрами отверстий в решетке или сетке 8, создается максимально однородное поле скоростей. Поэтому сварочная ванна надежно защищена от поступления атмосферного кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2191667C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2197364C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2190511C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2348494C2 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2007 |

|

RU2377105C2 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

Изобретение относится к дуговой сварке и может найти применение при изготовлении сварных конструкций в различных отраслях машиностроения. В основную часть сопла горелки, представляющую собой цилиндрический кольцевой канал, установлена решетка или сетка, имеющая коэффициент просвета 0,480-0,554, а диаметр отверстий в сетке или решетке D=(0,73-0,78)L, где L - расстояние между центрами отверстий. Такое выполнение горелки позволяет достигнуть уменьшения расхода защитного газа и улучшения газовой защиты зоны сварки путем формирования ламинарного потока газов. 4 ил.

Горелка для дуговой сварки в защитных газах, содержащая токоподводящий канал для направления плавящегося электрода, мундштук и сопло, соединенное с каналом для подвода защитного газа, отличающаяся тем, что в основную часть сопла, представляющую собой цилиндрический кольцевой канал, установлена решетка или сетка, имеющая коэффициент просвета 0,480-0,554, а диаметр отверстий в сетке или решетке D= (0,73-0,78) L, где L - расстояние между центрами отверстий.

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1007875A1 |

| Горелка для дуговой сварки | 1988 |

|

SU1546222A1 |

| Горелка для дуговой сварки в среде защитных газов | 1988 |

|

SU1556842A1 |

| Горелка для дуговой сварки в защитных газах | 1988 |

|

SU1574395A1 |

| ГОРЕЛКА ДЛЯ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 1997 |

|

RU2116175C1 |

Авторы

Даты

2002-10-27—Публикация

2000-11-30—Подача