1

Изобретение относится к дуговой сварке металлов и сплавов плавящимся электродом в защитной среде и может найти применение для автоматической и полуавтоматической сварки швов стыковых, нахлесточных, угловых и точечных соединений в машиностроении, в вагоностроении, в строительстве и в других отраслях народного хозяйства.

Известна горелка для дуговой сварки электрозаклепками. Отличающаяся тем, что сопло выполнено из двух сообщающихся концентрично расположенных цилиндров, между которыми циркулирует охлаждающая жидкость, при этом цилиндрическое сопло имеет кольцевые уплотнения, которые-предотвращают вытекание жидкости как в зону сварки, так и за пределы внешнего цилиид ра сопла 1. ,

Недостатками этой горелки являются ограниченная область применения, только для сварки электрозаклепками, потребность, кроме системы питания защитным газом, в дополнительной системе охлаждения горелки жидкостью, например, в системе водяного охлаждения с магистралью канализации, возможность попадания охлаждающей жидкости (воды) на поверхность свариваемых деталей и в зону сварки, охлаждающие свойства защитного газа в процессе его дросселирования и газификации не используются для охлаждения нагревающихся частей горелки и забрызгивание ка плями металла 5 газоподводящих каналов сопла, что ограничивает время непрерывной работы горелки. Известна горелка для сварки и наплавки в среде углекислого газа, содержащая корпус с коллектором для подачи жидкой СОг в горелку, кольцевую камеру для подогрева и газофикации СОа, выполненную в корпусе трубкообразного сопла горелки и соединенную с коллектором через редуцирующее устройство, расположенное на входе в горелку жидкости СОд 2. 15

Недостатками этой горелки являются сложность конструкции, нетехнологичность, неполное использование свойств .СОг для охлаждения токоподводящего мундщтука, перегрев замкнутой полости корпуса горелки и токоподводящего мундщтука с йаконечником от излучения дуги и забрызгивания каплями металла. Интенсивное забрызгивание каплями металла газоподводящих каналов и нарушение газовой защиты зоны сварки от воздуха ограничивают время непрерывной работы горелки.

Известна горелка для сварки в защитных газах изделий больших толщин в узкие глубокие разделки, в которой боковое сопло выполнено с О-образным сечением и двойными стенками, образующими полость, а система охлаждения выполнена в виде соединенной с трубками для подвода жидкого углекислого газа камеры охлаждения (камеры подогрева и газификации жидкой СОг) установленной на боковом торце сопла и сообщающейся с полостью, при этом в верхней части наружной стенки сопла выполнены отверстия для выхода углекислого газа, система охлаждения может быть выполнена с двумя камерами охлаждения, установленными на боковых торцах сопла, при этом верхняя часть наружной стенки сопла может быть выполнена из металлической сетки или пористого материала 3.

Недостатками этой горелки являются сложная и нетехнологичная конструкция, имеющая больщое количество паяных узлов, не обеспечение соплом надежной газовой защиты сварочной ванны при сварке стандартных сварных соединений (стыковых, угловых, тавровых и др.), так как щирина газоформирующего канала сопла ограничена шириной узкой разделки кромок, а углекислый газ после дросселирования, газификации и подогрева выходит из отверстий в верхней части наружной стенки сопла параллельно поверхности свариваемого изделия и не поступает в зону сварки, ухудшение газовой защиты сварочной ванны вследствие подсоса воздуха в боковой поток защитного газа в месте его контакта с поверхностью свариваемого изделия. Кроме того, рабочая полость сопла и газоподводящие каналы подвержены забрызгиванию каплями металла, что ограничивает время непрерывной работы горелки и уменьшает срок ее службы и наличие дополнительной сложной системы газопитания сопла газовой смесью усложняет эксплуатацию горелки. Кроме того, при сварке электрозаклепочных соединений не обеспечивается интенсивное охлаждение металла в зоне термического влияния сварного соединения.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является пистолет для приварки шпилек в среде защитного газа, содержащий цангу с отверстием для шпильки (т.е. токоподводящий элемент с каналом для направления электрода) и трубку для подачи защитного газа, на конце которой закреплено кольцевое сопло, полость которого соединена с трубкой, а внутренняя стенка сопла выполнена в виде усеченного конуса с вершиной, обращенной в сторону рабочего торца сопла 4.

Недостатком известного устройства является то, что в процессе сварки возможен

подсос воздуха через отверстие, образованное внутренней конической стенкой, кроме того, кольцевое сопло не позволяет защитить сварочную ванну от воздействия сквозняков и ветров при сварке вне помещения, что приводит к снижению качества сварных щвов. Цель изобретения - повышение качества сварных швов путем защиты зоны дуги от воздействия ветров и сквозняков и уменьщение подсоса воздуха через канал для направления электрода.

Цель достигается тем, что в устройстве для дуговой сварки в защитных газах, содержащем токоподводящий элемент с каналом для электрода и трубку для подачи защитного газа, на конце которой закреплено кольцевое сопло, полость которого соединена с трубкой, а внутренняя стенка сопла выполнена в виде усеченного конуса с вершиной, обращенной в сторону рабочего торца сопла, в полости сопла по его рабочему торцу установлен пористый вкладыш, а во внутренней стенке сопла выполнены отверстия для выхода защитного газа.

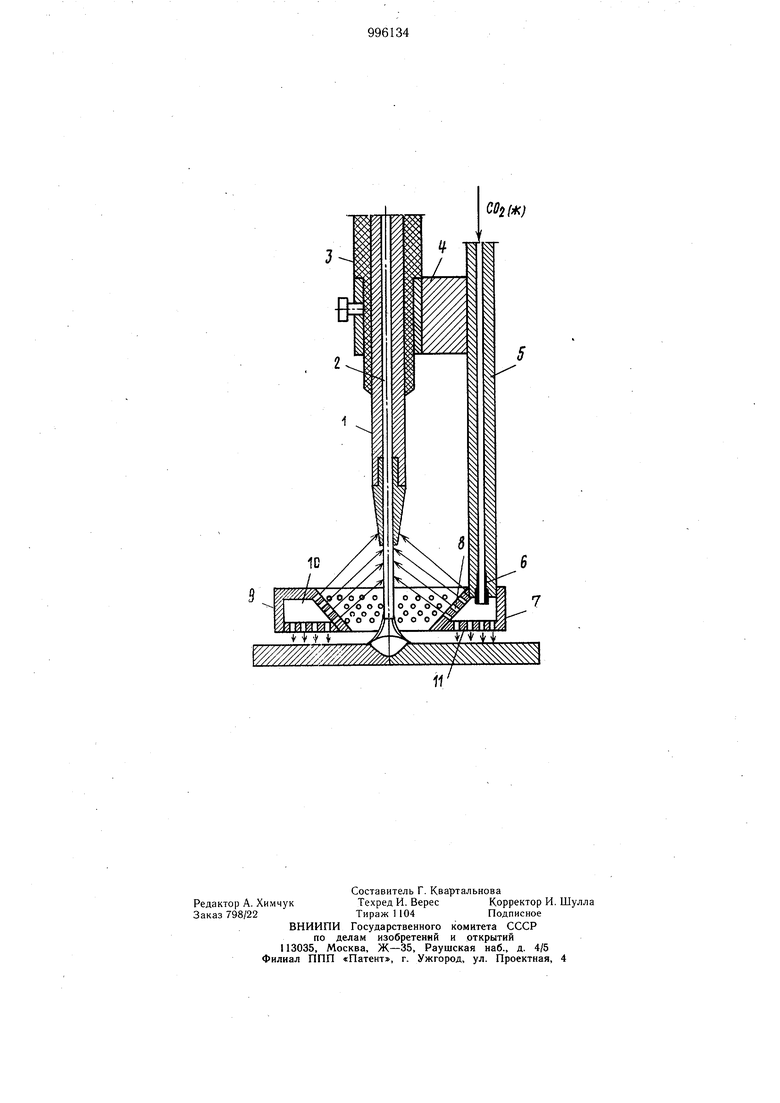

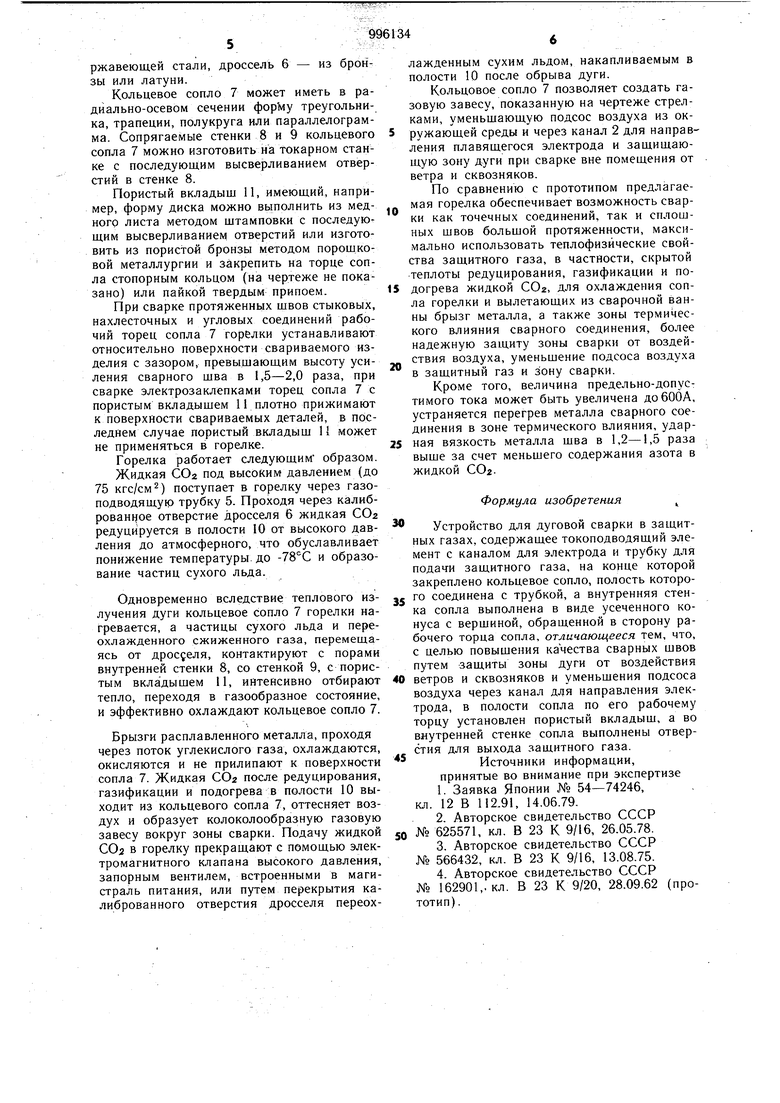

На чертеже схематически представлена предлагаемая горелка, общий вид.

Горелка для дуговой сварки плавящимся электродом в углекислом газе содержит токоподводящий мундштук 1, по оси симметрии которого высверлен канал 2 для направления плавящегося электрода, а на наружной цилиндрической поверхности .мундштука установлена коаксиально изолирующая втулка 3, установленная в кронштейне 4. Кронштейн 4 закреплен (приварен) на газоподводящей трубке 5, параллельной токоподводящему мундштуку 1. Внутри газоподводящей трубки 5, предназначенной для подачи в горелку жидкой СО2, смонтирован дроссель 6 с калиброванным отверстием, диаметр которого находится в пределах 0,17-0,25мм при расходе COi, равном 900- 2000 л/ч. На нижнем конце трубки 5 укреплено сообщающееся с ней кольцевое сопло 7. внутренняя стенка 8 которого выполнена в виде пористого полого усеченного конуса с верщиной, обращенной в сторону рабочего торца сопла, а наружная стенка 9 сопла выполнена в виде цилиндра, при этом сопло 7 расположено концентрично каналу 2 для направления плавящегося электрода и предназначено для создания вокруг зоны сварки колоколообразной газовой завесы. Нолость 10 сопла 7 выполняет роль камеры для

подогрева и газификации жидкой СОг и соединена с газоподводящей трубкой 5 через дроссель 6. Со стороны рабочего торца полость 10 сопла 7 ограничена пористым вкладышем 11, закрепленным по торцу сопла 7.

Токоподводящий мундштук 1 и сопло 7 из готовлены из меди или из сплавов на его основе, изолирующая втулка 3 из фторопласта или углепласта, кронштейн 4 и газоподводящая трубка 5 выполнены из нержавеющей стали, дроссель 6 - из бронзы или латуни.

Кольцевое сопло 7 может иметь в радиально-осевом сечении форму треугольника, трапеции, полукруга или параллелограмма. Сопрягаемые стенки 8 и 9 кольцевого сопла 7 можно изготовить на токарном станке с последующим высверливанием отверстий в стенке 8.

Пористый вкладыш 11, имеющий, например, форму диска можно выполнить из медного листа методом штамповки с последую шим высверливанием отверстий или изготовить из пористой бронзы методом порошковой металлургии и закрепить на торце сопла стопорным кольцом (на чертеже не показано) или пайкой твердым припоем.

При сварке протяженных швов стыковых, нахлесточных и угловых соединений рабочий торец сопла 7 горелки устанавливают относительно поверхности свариваемого изделия с зазором, превышающим высоту усиления сварного шва в 1,5-2,0 раза, при сварке электрозаклепками торец сопла 7 с пористым вкладышем 11 плотно прижимают к поверхности свариваемых деталей, в последнем случае пористый вкладыш 11 может не применяться в горелке.

Горелка работает следующим образом.

Жидкая СОг под высоким давлением (до 75 кгс/см) поступает в горелку через газоподводящую трубку 5. Проходя через калиброван1 ое отверстие дросселя 6 жидкая СО2 редуцируется в полости 10 от высокого давления до атмосферного, что обуславливает понижение температуры, до и образование частиц сухого льда.

Одновременно вследствие теплового излучения дуги кольцевое сопло 7 горелки нагревается, а частицы сухого льда и переохлажденного сжиженного газа, перемещаясь от дросселя, контактируют с порами внутренней стенки 8, со стенкой 9, с пористым вкладышем 11, интенсивно отбирают тепло, переходя в газообразное состояние, и эффективно охлаждают кольцевое сопло 7.

Брызги расплавленного металла, проходя через поток углекислого газа, охлаждаются, окисляются и не прилипают к поверхности сопла 7. Жидкая СОг после редуцирования, газификации и подогрева в полости 10 выходит из кольцевого сопла 7, оттесняет воздух и образует колоколообразную газовую завесу вокруг зоны сварки. Подачу жидкой СОз в горелку прекращают с помошью электромагнитного клапана высокого давления, запорным вентилем, встроенными в магистраль питания, или путем перекрытия калиброванного отверстия дросселя переохлажденным сухим льдом, накапливаемым в полости 10 после обрыва дуги.

Кольцовое сопло 7 позволяет создать газовую завесу, показанную на чертеже стрелками, уменьшающую подсос воздуха из окружающей среды и через канал 2 для направления плавящегося электрода и защищающую зону дуги при сварке вне помещения от ветра и сквозняков.

По сравнению с прототипом предлагаемая горелка обеспечивает возможность сварки как точечных соединений, так и сплошных швов большой протяженности, максимально использовать теплофизйческие свойства защитного газа, в частности, скрытой теплоты редуцирования, газификации и подогрева жидкой COz, для охлаждения сопла горелки и вылетающих из сварочной ванны брызг металла, а также зоны термического влияния сварного соединения, более надежную защиту зоны сварки от воздействия воздуха, уменьшение подсоса воздуха в зашитный газ и зону сварки.

Кроме того, величина предельно-допустимого тока может быть увеличена добООА, устраняется перегрев металла сварного соединения в зоне термического влияния, удар5 ная вязкость металла шва в 1,2-1,5 раза выше за счет меньшего содержания азота в жидкой СОг.

Формула изобретения

Устройство для дуговой сварки в защитных газах, содержащее токоподводящий элемент с каналом для электрода и трубку для подачи защитного газа, на конце которой закреплено кольцевое сопло, полость котороC го соединена с трубкой, а внутренняя стенка сопла выполнена в виде усеченного конуса с вершиной, обращенной в сторону рабочего торца сопла, отличающееся тем, что, с целью повыщения качества сварных швов путем защиты зоны дуги от воздействия

0 ветров и сквозняков и уменьшения подсоса воздуха через канал мя направления электрода, в полости сопла по его рабочему торцу установлен пористый вкладыш, а во внутренней стенке сопла выполнены отверстия для выхода защитного газа.

5 Источники информации, принятые во внимание при экспертизе

1.Заявка Японии № 54-74246, кл. 12 В 112.91. 14.06.79.

2.Авторское свидетельство СССР 0 № 625571, кл. В 23 К 9/16, 26.05.78.

3.Авторское свидетельство СССР № 566432, кл. В 23 К 9/16, 13.08.75.

4.Авторское cвидeтev ьcтвo СССР

№ 162901,. кл. В 23 К 9/20, 28.09.62 (прототип).

С02(К)

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU933327A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Горелка для сварки в узкую глубокую разделку | 1978 |

|

SU1061954A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1180202A1 |

| Горелка для дуговой сварки вСРЕдЕ зАщиТНыХ гАзОВ | 1979 |

|

SU821096A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2191667C2 |

Авторы

Даты

1983-02-15—Публикация

1981-03-25—Подача