Изобретение относится к области прокатного производства и термической обработки и может быть использовано при получении высокопрочной листовой низколегированной стали для металлоконструкций.

Известен способ производства высокопрочной низколегированной стали, включающий нагрев слябов до 1000-1180oС, многопроходную горячую прокатку с температурой конца прокатки 950oС до конечной толщины. Горячекатаные листы затем нагревают со скоростью не менее 25oС/мин, закаливают водой и подвергают отпуску [1].

Недостатки известного способа состоят в том, что горячекатаные листы после термического улучшения (закалки с отпуском) имеют низкие вязкостные свойства и недостаточную прочность.

Известен также способ производства высокопрочных листов из низколегированной стали, включающий нагрев слябов до температуры не более 1150oС и горячую прокатку за несколько проходов с суммарным обжатием не менее 30% и с температурой конца прокатки 900-950oС. Горячекатаные листы нагревают до температуры Ас3-1000oС и закаливают, после чего подвергают отпуску при 200-400oС и охлаждают водой [2].

Недостатки данного способа состоят в том, что готовые листы имеют низкие вязкостные свойства. Кроме того, изменение содержания химических элементов в стали оказывает существенное влияние на стабильность механических свойств.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства листов из низколегированной стали, включающий нагрев слябов под прокатку до температуры аустенитизации 1180oС, многопроходную горячую прокатку до конечной толщины при температуре конца прокатки 900-1000oС, нагрев листов, закалку с температуры 950oС и последующий отпуск при температуре 600oС [3] - прототип.

Недостатки известного способа состоят в том, что горячекатаные листы после закалки и отпуска имеют низкие прочностные и вязкостные свойства при отрицательных температурах. Помимо этого, допустимые изменения содержания химических элементов в пределах одной марки низколегированной стали приводят к нестабильности механических свойств готовых листов.

Техническая задача, решаемая изобретением, состоит в повышении вязкостных свойств листов при отрицательных температурах, прочности и стабильности механических свойств.

Поставленная техническая задача решается тем, что в известном способе производства листов из низколегированной стали, включающем нагрев слябов под прокатку, многопроходную горячую прокатку, последующий нагрев, закалку и отпуск, согласно изобретению обжатие в последнем проходе устанавливают не менее 15% при температуре конца прокатки не выше 950oС, а нагрев под прокатку осуществляют до 1200-1300oС.

Возможен вариант реализации способа, по которому закалку листов производят с температуры не более 940oС и не менее 920oС. Также возможен вариант, по которому отпуск осуществляют путем нагрева листов до температуры 590-640oС при удельном времени нагрева 1,05-2,1 мин на миллиметр толщины листа (мин/мм), после чего проводят охлаждение листов со средней скоростью 1-4oС/с.

Сущность предлагаемого изобретения заключается в следующем. При нагреве слябов под прокатку до 1200-1300oС происходит полное растворение в аустените карбонитридов. Последующая многопроходная горячая прокатка листов до конечной толщины с обжатием в последнем проходе не менее 15% при температуре конца прокатки не выше 950oС способствует формированию равномерной мелкозернистой микроструктуры горячекатаной стали, подготовленной к последующему термическому улучшению.

Закалка горячекатаных листов с температуры 920-940oС и отпуск путем нагрева до температуры 590-640oС при удельном времени нагрева 1,05-2,1 мин/мм толщины листа и последующее охлаждение со средней скоростью 1-4oС/с приводит к образованию в деформированной микроструктуре стали дислокационной ячеистой структуры. Внутри зерен образуется сетка дислокации с выделенными на ней дисперсными частицами, препятствующими перемещению дислокации. В результате фиксируется устойчивая полигонизированная структура металла. Нагрев деформированной при прокатке микроструктуры способствует равномерному распределению дисперсных карбидных фаз низколегированной стали при отсутствии роста ячеек субструктуры.

Таким образом, после отпуска закаленных листов внутри зерен присутствуют субмикрозерна. Эта структура характеризуется высокой прочностью и вязкостью при отрицательных температурах. Кроме того, механические свойства низколегированной стали с такой микроструктурой не изменяются от колебаний химического состава в пределах марки стали, т.к. ее механические свойства контролируются главным образом устойчивой дислокационной субструктурой. Помимо этого, вязкостные свойства стали возрастают вследствие общего измельчения структуры.

Экспериментально установлено, что повышение температуры нагрева под прокатку более 1300oС приводит к окислению границ зерен, чрезмерному их росту, что ухудшает свойства листовой стали после термического улучшения. Снижение температуры нагрева менее 1200oС не обеспечивает полного растворения карбонитридов. В результате ухудшается гомогенность микроструктуры, снижаются механические свойства готовых листов.

Прокатка с обжатием в последнем проходе не менее 15% при температуре конца прокатки не выше 950oС формирует оптимальную зеренную структуру низколегированной стали и подготавливает металлическую матрицу к двухстадийному выделению карбонитридных фаз. При обжатии в последнем проходе менее 15% и температуре конца прокатки выше 950oС происходит неравномерный рост рекристаллизованных зерен деформированного аустенита, укрупнение карбонитридов в процессе охлаждения прокатанных листов, неполное первичное выделение карбонитридных фаз. Это ухудшает вязкостные и прочностные свойства стали как после прокатки, так и после термического улучшения.

При температуре закалки листов более 940oС происходит ухудшение свойств стали из-за чрезмерного роста зерен микроструктуры, что ухудшает вязкостные свойства листовой стали при отрицательных температурах. Снижение температуры закалки менее 920oС снижает интенсивность вторичного выделения карбонитридных фаз из матрицы, в результате чего не достигается максимальное упрочнение стали, ухудшается ее вязкость, свойства стали изменяются при изменении содержания легирующих элементов и примесей в пределах, допустимых для данной марки стали.

Отпуск при температуре выше 640oС приводит к разупрочнению закаленных горячекатаных листов, образованию двухфазной структуры (появлению зерен феррита) с пониженными прочностью и вязкостью. Снижение температуры отпуска менее 590oС не обеспечивает полной полигонизации структуры, а также полного снятия фазовых и термических напряжений, возникающих при закалке. Это ухудшает вязкость стали при отрицательных температурах.

При удельном времени нагрева менее 1,05 мин/мм не обеспечивается формирование устойчивой дислокационной субструктуры, что приводит к падению вязкости стали, проявлению влияния колебаний химического состава на комплекс механических свойств. Увеличение удельного времени нагрева более 2,1 мин/мм приводит к коагуляции карбидной фазы и, как следствие, к снижению прочности и вязкости стали при отрицательных температурах.

При средней скорости охлаждения менее 1oС/с происходит укрупнение карбидной фазы, что приводит к ухудшению равномерности структуры и вязкости. При средней скорости охлаждения более 4oС/с имеет место ухудшение комплекса механических свойств из-за возникновения структурных напряжений.

Примеры реализации способа.

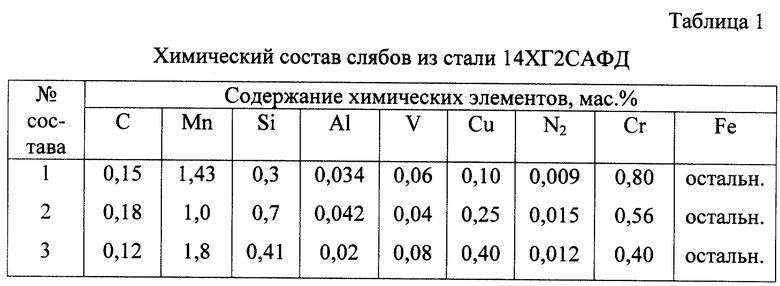

Для производства листов используют слябы толщиной 200 мм из низколегированной стали марки 14ХГ2САФД следующих химических составов (табл. 1, см. в конце описания):

Слябы всех 3-х составов нагревают в методической печи до температуры Тн= 1250oС и прокатывают на толстолистовом стане 2800 за 11 проходов с понижением температуры. В последнем, 11-м проходе, раскат обжимают с толщины 25 мм до конечной толщины Н=20 мм с относительным обжатием

Температура металла в последнем проходе составляет Ткп=940oС.

После охлаждения горячекатаные листы подвергают нагреву в роликовой закалочной печи до температуры Тз=930oС и закалке водой.

Закаленные листы подвергают высокому отпуску при температуре То=615oС. Нагрев до температуры отпуска производят за время τ=32 мин, что соответствует удельному времени нагрева

Прошедшие отпуск листы охлаждают со средней скоростью Vo=2,5oС/с до температуры охлаждающей среды.

Механические свойства листов после отпуска определяют на стандартных образцах при растяжении (по ГОСТ 1497) и ударный изгиб (по ГОСТ 9454).

Готовые листы из сталей всех 3-х составов характеризуются временным сопротивлением разрыву σв = 930-950 H/мм2, пределом текучести σ0,2 = 860-880 H/мм2, ударной вязкостью при температуре -40oС KCU-40=70-75 Дж/см2.

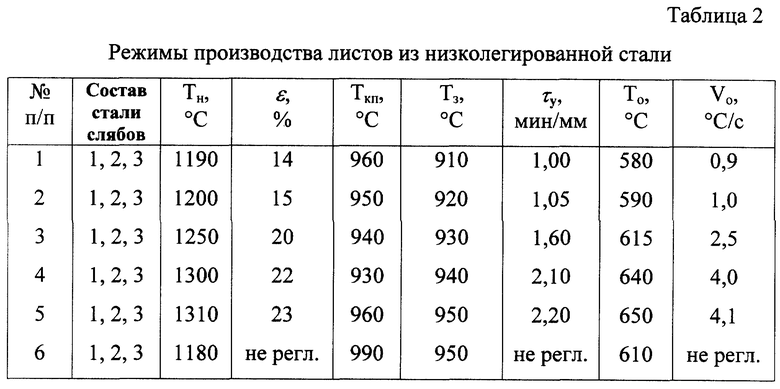

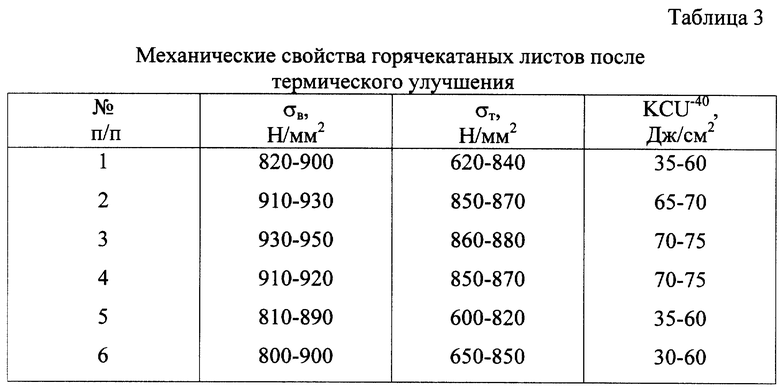

В табл.2 приведены варианты реализации предложенного способа, а в табл.3 - механические свойства листов из стали с различными химическими составами в пределах марки 14ХГ2САФД.

Из табл. 2 и 3 следует, что при реализации предложенного способа (варианты 2-4) достигается повышение вязкости при отрицательных температурах, прочности и стабильности механических свойств горячекатаных листов из низколегированной стали. При запредельных значениях заявленных параметров (варианты 1 и 5), а также в случае применения способа-прототипа (вариант 6) имеет место понижение прочности и вязкости листовой стали при отрицательных температурах, разброс механических свойств возрастает.

Технико-экономические преимущества предложенного способа состоят в том, что при его реализации обеспечивается наиболее полное упрочнение стали за счет измельчения микроструктуры и двухстадийного выпадения из твердого раствора мелкодисперсных карбонитридов, создания дислокационной ячеистой структуры. Поскольку механические свойства стали в этом случае определяются главным образом дислокационной субструктурой, колебания содержаний химических элементов в пределах одной марки стали не оказывают влияния на стабильность механических свойств.

В качестве базового объекта при определении эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства листовой низколегированной стали для металлоконструкций на 5-10%.

Источники информация

1. Заявка 61 -163210, Япония. МПК С 21 D 8/00, 1986 г.

2. Заявка 61-223125, Япония. МПК С 21 D 8/02, С 22 С 38/54, 1986 г.

3. Ю. И. Матросов и др. Сталь для магистральных газопроводов. М., Металлургия, 1989 г., с.242-243, 271-274 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242525C1 |

Изобретение относится к области прокатного производства и термической обработки и может быть использовано при получении высокопрочной свариваемой листовой низколегированной стали для металлоконструкций. Технический результат: повышение вязкостных свойств листов при отрицательных температурах, прочности и стабильности механических свойств. Способ производства листов включает нагрев под прокатку слябов из низколегированной стали, многопроходную горячую прокатку, последующий нагрев, закалку и отпуск (термическое улучшение). Обжатие в последнем проходе устанавливают не менее 15% при температуре конца прокатки не выше 950oС, а нагрев под прокатку осуществляют до 1200-1300oС. Закалку листов производят с температуры не более 940oС и не менее 920oС, а отпуск осуществляют путем нагрева листов до 590-640oС при удельном времени нагрева 1,05-2,1 мин/мм толщины листа, после чего проводят их охлаждение со средней скоростью 1-4oС/с. 2 з.п. ф-лы, 3 табл.

| МАТРОСОВ Ю.И | |||

| и др | |||

| Сталь для магистральных газопроводов | |||

| - М.: Металлургия, 1989, с.242 и 243, 271-274 | |||

| Способ изготовления листов из высокопрочных низколегированных сталей, содержащих азот и алюминий | 1977 |

|

SU734301A1 |

| Способ производства легированной карбидообразующими элементами листовой стали | 1990 |

|

SU1836452A3 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1995 |

|

RU2086318C1 |

Авторы

Даты

2002-10-27—Публикация

2001-02-26—Подача