Изобретение относится к порошковым материалам и может быть использовано для изготовления фрикционных элементов механизмов и машин.

Известна композиция для получения фрикционного материала, содержащая бутадиеновый или бутадиен-стирольный каучук, вулканизирующую группу, окись алюминия, барит, графит, асбест и мел, при следующем соотношении ингредиентов, маc.%:

Каучук - 20-25

Вулканизирующая группа - 3-4

Окись алюминия - 5-10

Барит - 30-40

Графит - 5-10

Асбест - 20-30

Мел - 5-10

(a.c.CCCP 505664, С 08 J 5/14, 1973).

Известная композиция имеет недостаточные триботехнические характеристики для надежной эксплуатации элементов силовых установок.

Наиболее близким по технической сущности к предлагаемому изобретению является материал на основе железа, содержащий медь, углерод, серу, кремний, бор и асбест, при следующем соотношении, маc.%:

Медь - 9,0-11,0

Углерод - 8,5-11,0

Сера - 0,6-1,2

Кремний - 3,0-4,3

Бор - 3,0-4,3

Асбест - 2,5-4,0

Железо - Основа

(ОСТ 1-90115-73, "Детали с фрикционным металлокерамическим материалом", табл.1, материал МКВ - 50А).

Известный материал имеет недостаточные триботехнические характеристики для надежной эксплуатации элементов силовых установок.

Задачей изобретения является создание фрикционного порошкового материала, обладающего повышенными триботехническими характеристиками (коэффициентом трения, сопротивлению износу), обеспечивающими работоспособность и надежность фрикционных элементов изделий.

Задача решается за счет того, что в известный фрикционный порошковый материал на основе железа, содержащий медь, углерод, серу, кремний, асбест, в него дополнительно введены марганец, фосфор, хром, никель, молибден, титан, ванадий, карбид кремния и фтористый кальций, при следующем соотношении компонентов, маc.%:

Медь - 6,0-8,0

Углерод - 9,5-11,5

Сера - 0,01-0,07

Кремний - 2,5-2,9

Асбест - 4,0-6,0

Марганец - 0,1-0,16

Фосфор - 0,1-0,13

Хром - 0,01-0,05

Никель - 0,01-0,04

Молибден - 0,02-0,06

Титан - 0,01-0,05

Ванадий - 0,01-0,04

Карбид кремния - 3,0-5,0

Фтористый кальций - 5,0-7,0

Железо - Основа

Одним из исходных материалов для приготовления предлагаемого порошкового материала является порошок специального легированного чугуна, содержащий, маc. %: углерод - 3,6-3,9, кремний - 2,5-2,9, марганец - 0,5-0,85, фосфор - 0,5-0,7, сера - до 0,07, хром - 0,06-0,25, никель - 0,06-0,20, молибден - 0,1-0,35, титан - до 0,25, ванадий - до 0,2. (ТУ ЗН-254). Специальный легированный чугун используют для отливки заготовок поршневых колец. При его термообработке образуются структурные фазы, способствующие повышению упругости, сопротивлению износу и стабильности коэффициента трения. Порошок, полученный путем размола стружки специального легированного чугуна, полностью сохраняет данные свойства и структуру.

Заявителю не известны технические решения, в которых порошок специального легированного чугуна используется для изготовления фрикционного материала.

Введение в состав фрикционного порошкового материала фтористого кальция повышает его антифрикционные противозадирочные свойства (В.Д. Зозуля. Эксплуатационные свойства порошковых подшипников. - Киев: Наукова думка, 1989, с. 151).

Введение в состав фрикционного порошкового материала карбида кремния повышает и стабилизирует коэффициент трения (Федорченко И.М. и др. Современные фрикционные материалы.- Наукова думка: Киев, 1975, с. 107).

Известны фрикционные порошковые материалы на основе железа. В качестве фрикционных добавок используют диоксиды алюминия и кремния, асбест, кварцевый песок, увеличивающие коэффициент трения и его стабильность (И.М. Федорченко и др. Порошковая металлургия. - Киев: Наукова думка, 1985, с. 334 - 335).

Известные материалы имеют недостаточные триботехнические свойства (коэффициенты трения и износа) при работе в паре с контртелом из стали.

Предлагаемый фрикционный порошковый материал готовится по следующей технологии.

Стружку, полученную при изготовлении поршневых колец, превращают в порошок. Восстанавливают порошок специального легированного чугуна в среде диссоциированного аммиака при температуре 650-700oС в течение 0,5-2,5 ч. Компоненты дозируют, причем порошок специального легированного чугуна составляет 17-19 маc. %, перемешивают в смесителях в течение 4-6 ч. При необходимости полученную смесь гранулируют. Фрикционный порошковый материал готов к применению для напрессовки или напыления в качестве рабочей поверхности фрикционных элементов силовых установок.

Подготовленный фрикционный порошковый материал напылили на образцы и провели испытания его триботехнических свойств. Испытания проводились с контртелом, изготовленным из стали 40ХН2МА - Ш твердостью 40-45 HRc.

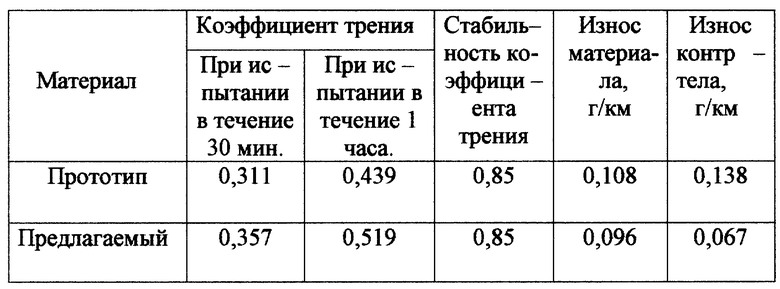

Результаты триботехнических испытаний предлагаемого и известного фрикционных порошковых материалов показаны в таблице.

Характеристики предлагаемого фрикционного порошкового материала (коэффициент трения, износ фрикционного материала и износ контртела) превосходят аналогичные показатели известного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2002 |

|

RU2218441C1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

Изобретение относится к порошковым материалам и может быть использовано для изготовления фрикционных элементов механизмов и машин. Заявлен фрикционный порошковый материал на основе железа, содержащий медь, углерод, серу, кремний, асбест, в который дополнительно введены марганец, фосфор, хром, никель, молибден, титан, ванадий, карбид кремния и фтористый кальций, при следующем соотношении компонентов, мас.%: медь 6,0-8,0; углерод 9,5-11,5; сера 0,01-0,07; кремний 2,5-2,9; асбест 4,0-6,0; марганец 0,1-0,16; фосфор 0,1-0,13; хром 0,01-0,05; никель 0,01-0,04; молибден 0,02-0,06; титан 0,01-0,05; ванадий 0,01-0,04; карбид кремния 3,0-5,0; фтористый кальций 5,0-7,0; железо основа. Техническим результатом изобретения является создание фрикционного порошкового материала, обладающего повышенными триботехническими характеристиками (коэффициентом трения, сопротивлением износу), обеспечивающими работоспособность и надежность фрикционных элементов изделий. 1 табл.

Фрикционный порошковый материал на основе железа, содержащий медь, углерод, серу, кремний, асбест, отличающийся тем, что в него дополнительно введены марганец, фосфор, хром, никель, молибден, титан, ванадий, карбид кремния и фтористый кальций, при следующем соотношении компонентов, мас.%:

Медь - 6,0 - 8,0

Углерод - 9,5 - 11,5

Сера - 0,01 - 0,07

Кремний - 2,5 - 2,9

Асбест - 4,0 - 6,0

Марганец - 0,1 - 0,16

Фосфор - 0,1 - 0,13

Хром - 0,01 - 0,05

Никель - 0,01 - 0,04

Молибден - 0,02 - 0,06

Титан - 0,01 - 0,05

Ванадий - 0,01 - 0,04

Карбид кремния - 3,0 - 5,0

Фтористый кальций - 5,0 - 7,0

Железо - Основа

| ФЕДОРЧЕНКО И.М | |||

| и др | |||

| Современные фрикционные материалы | |||

| - Киев: Наукова думка, 1975, с.82, табл.8, п.2 | |||

| Спеченный фрикционный материал на основе железа | 1980 |

|

SU889730A1 |

| Композиция для получения фрикционного материала | 1973 |

|

SU505664A1 |

| Спеченный материал на основе железа | 1978 |

|

SU732402A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИМИДАКЛОПРИДА В БИОЛОГИЧЕСКИХ ОБЪЕКТАХ С ИСПОЛЬЗОВАНИЕМ ВЫСОКОЭФФЕКТИВНОЙ ЖИДКОСТНОЙ ХРОМАТОГРАФИИ | 2011 |

|

RU2484458C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА И КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2005 |

|

RU2301376C1 |

| ФЕДОРЧЕНКО И.М | |||

| и др | |||

| Порошковая металлургия | |||

| Материалы, технология, свойства, области применения: Справочник | |||

| - Киев:Наукова думка, 1985, с.344 и 345 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ФРИКЦИОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2049141C1 |

Авторы

Даты

2002-10-27—Публикация

2000-12-14—Подача