Изобретение относится к пищевой промышленности и может быть использовано для получения диетически чистого очищенного от минеральных примесей творога.

В настоящее время в России и в СНГ для получения творога используют свыше 10 млн. т молока, производимого в основном в экологически неблагоприятных регионах. Поэтому оно содержит много минеральных примесей, включая токсичные ионы тяжелых цветных металлов. При створаживании молока эти примеси частично остаются в сыворотке и частично переходят в творог, ухудшая его качество и экологическую ценность.

Непосредственно в процессах сквашивания и створаживания можно очистить молочное сырье от вредных примесей, получив одновременно и творог повышенного качества, и очищенную сыворотку.

В настоящее время творог получают по традиционной многовековой технологии сквашивания молока при температуре 20-30oС в течение суток до достижения рН 4,5-5,5, после чего проводят тепловую коагуляцию творожного сгустка [А.Г. Храмцов. Молочная сыворотка. М., Пищевая промышленность, 1979 г. 271 с.].

В качестве прототипа предлагаемого нами изобретения может служить способ получения творога путем его сквашивания в течение суток при температуре 30-40oС до достижения кислотности получаемой простокваши 45-85oТ (рН 4,9-5,5). Затем проводят тепловую коагуляцию при температуре 45-55oС в течение нескольких часов и после этого полученный творог отфильтровывают [Т.Синкевич, К.Л. Ридель. Молочная сыворотка: переработка и использование в агропромышленном комплексе. М., ВО "Агропромиздат", 1989г., 270 с.].

Способу-прототипу присущи следующие недостатки:

- Полученный творог содержит значительные количества минеральных примесей токсического характера, включая медь, цинк, свинец, кадмий и другие, характерные для региона питания коровьего стада и специфики его экологического состояния.

- Створаживание проводят при большой длительности и повышенной температуре, что приводит к получению более крупных глобул казеинов и белков в створаживаемой массе, к потере творожной массой эластичности при приобретении большей жесткости продукта и ухудшении ее усвояемости.

- Полученная творожная сыворотка также содержит много минеральных примесей, что исключает ее использование и приводит к загрязнению водоемов и к уплате штрафов.

Для исключения указанных недостатков нами предложен способ получения творога путем сквашивания молочного сырья при помощи сульфокатионита в смесительных аппаратах со специальными сетчатыми дренажами с одновременной очисткой образовавшихся молочных продуктов от вредных минеральных примесей.

Сущность изобретения: охлажденное до 6-10oС молоко обрабатывают в статических условиях при перемешивании с сульфокатионитом крупностью +0,63-1,6 мм при объемном соотношении сульфокатионит:молоко=1:5-15 в течение 10-15 мин до рН молочного сырья 4,8-5,0. Сульфокатионит отделяют от обработанного молока, подкисленное молочное сырье подогревают до 20-50oС и образовавшуюся творожную массу отделяют от сыворотки на фильтре.

Регенерацию сульфокатионита проводят в статических условиях при их перемешивании с растворами NaOH и кислот (НС1, НNО3, H2SO4). Отрегенерированный катионит многократно используют для сквашивания молока.

Пример 1. Охлажденное молоко с температурой 6oС в количестве 1 л с кислотностью 18oТ (рН 7,7) обрабатывают при перемешивании со 100 мл сульфокатионита КУ-2 в Н-форме крупностью +0,63 мм в статических условиях 15 мин (соотношение сульфокатионит:молоко=1:10). Отделяют молоко от сульфокатионита на сите с размером ячеек 0,2-0,3 мм, подогревают до 20oС, выделяют творожную массу на фильтрткани.

Пример 2. Охлажденное до 10oС молоко в количестве 1 л с кислотностью 20oТ (рН 7,4) обрабатывает при перемешивании в течении 15 мин. со 100 мл сульфокатионита КУ-2чС и Н-форме крупностью - 1,6 мм в статических условиях (соотношение сульфокатионит:молоко=1:10), отделяют молоко от сульфокатионита на сите, подогревают до 30oС, коагулируют творожную массу и выделяют на фильтровальной ткани творог.

Пример 3. Охлажденное до 10oС молоко и количестве 1 л с кислотностью 16oТ (рН 7,7) обрабатывают при перемещении 15 мин со 100 мл сульфокатионита Lowex-50 или Amberlyte IR-120 в Н-форме (соотношение сульфокатионит:молоко= 1: 10), отделяют молоко от сульфокатионита на сите, подогревают до 40oС, выделяют творожную массу на фильтровальной ткани.

Пример 4. Охлажденное до 10oС молоко в количестве 1 л с кислотностью 18oТ (рН 7,7) обрабатывают при перемешивании в течении 15 мин с 80 мл сульфокатионита КУ-2 в Н-форме (соотношение сульфокатионит:молоко=1:12,5), отделяют молоко от сульфокатионита на сите, подогревают до 50oС, выделяют творожную массу на фильтровальной ткани.

Пример 5. Охлажденное до 10oС молоко в количестве 1 л с кислотностью 18oТ (рН 7,7) обрабатывают при перемещении в течении 15 мин с 70 мл сульфокатионита КУ-2 в Н-форме (соотношение сульфокатионит:молоко=1:14,3), отделяют молоко от катионита на сите, подогревают молоко до 30oС, створаживают и выделяют творожную массу на фильтровальной ткани.

Пример 6. Охлажденное до 10oС молоко в количестве 1 л с кислотностью 18oТ (рН 7,7) обрабатывают при перемещении в течении 15 мин со 150 мл сульфокатионита КУ-2 в Н-форме (соотношение сульфокатионит:молоко=1:6,6), отделяют молоко от сульфокатионита на сиге, подогревают до 20oС; выделяют творожную массу на фильтровальной ткани.

Пример 7 (дробное введение ионита). В охлажденное до 10oС молоко в количестве 1 л с кислотностью 18oТ (рН 7,7) сульфокатионит КУ-2 в Н-форме вводят при перемешивании дробными порциями с интервалом 5 мин. Общее время перемешивания составляет 15 мин. Суммарное количество сульфокатионита, как и в примере 6, равно 150 мл (соотношение сульфокатионит:молоко=1:6,6). Обработанное молоко отделяют от сульфокатионита на сите, подогревают молоко до 20oС, формируют творожную массу, выделяют ее на фильтровальной ткани.

Пример 8. В охлажденное до 10oС молоко в количестве 1 л с кислотностью 20oТ (рН 7,5) вводят сульфокатионит КУ-2чС в Н-форме в количестве 200 мл (соотношение сульфокатионит:молоко=1:5), перемешивают 10 мин., отделяют сульфокатионит от молока, подогревают молоко до 30oС для створаживания и выделяют створоженную массу.

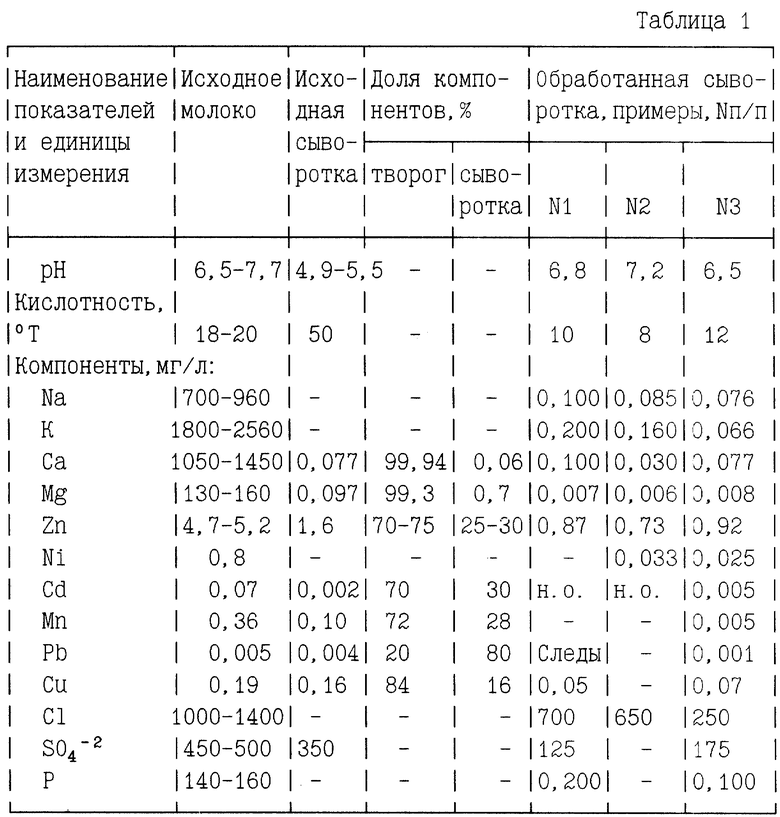

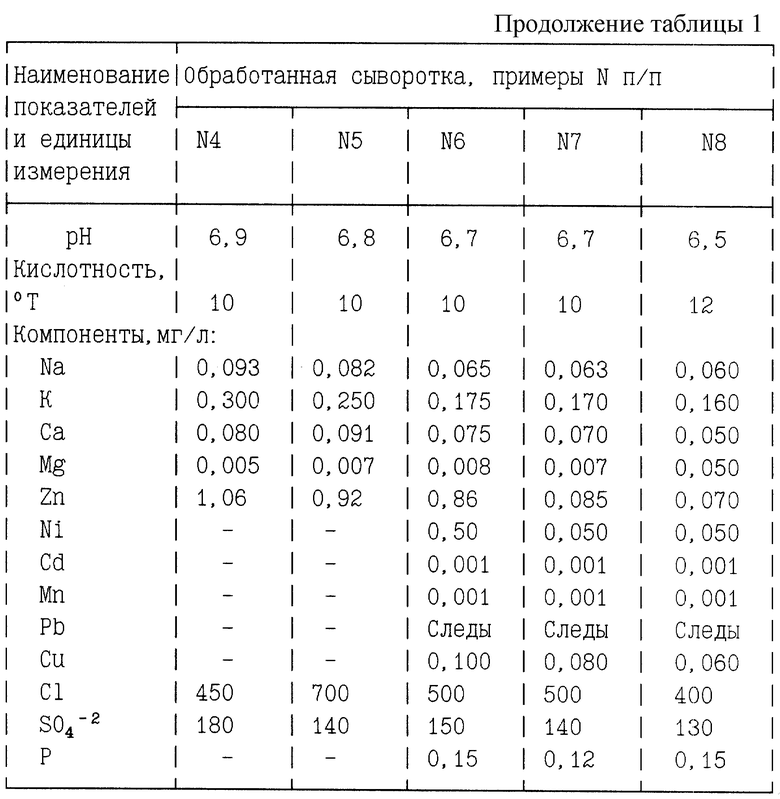

В таблице 1, указаны качественные показатели готового продукта.

Из табличных данных видно, что при более мелкой порционной дозировке вводимого катионита при одностадийной деминерализации в условиях перемешивания степень деминерализации составляет свыше 90% и этого достаточно для производства продуктов детского питания.

Отдельными независимыми опытами показано, что более дробная подача порций катионита, например 5 порций, при перемешивании с сывороткой практические не дает дополнительного увеличения степени ее деминерализации.

Установлено также, что продолжительность перемешивания катионита с молочным сырьем должна составлять 10-15 минут, так как при времени перемешивания менее 10 минут степень деминерализации уменьшается, а при перемешивании более 20 минут она практически не увеличивается и возрастают только эксплуатационные затраты.

Предложенный нами способ сквашивания молока позволяет:

- сократить время створаживания молока в 10-20 раз;

- очистить получаемый творог от минеральных примесей, содержащихся в молочном сырье;

- повысить качество изготовляемых молочных продуктов;

- обеспечить получение диетического творога и очищенной сыворотки без введения растворимых химикатов;

- улучшить экологическую обстановку в регионе действия молочных заводов за счет уменьшения сброса молочной сыворотки в гидрологическую сеть;

- значительно сократить производственные затраты на очистку сточных вод до уровня ПДК за счет попадания в них неочищенной сыворотки.

В зависимости от степени удаления минеральных примесей можно получить творог улучшенного качества путем введения Н-катионов без сопутствующих им анионов до необходимой кислотности и провести коагуляцию творожного сгустка при более низкой температуре за более короткое время. Все это вместе дает возможность улучшить вкусовые качества и усвояемость полученного творога и увеличить области его использования при изготовлении мороженого, кондитерских изделий, диетических продуктов и детского питания.

Предлагаемый нами способ в сравнении со способом-прототипом имеет ряд существенных преимуществ. Так, для осуществления процессов сквашивания, створаживания и очистки в статических условиях (при перемешивании) при заданном времени контакта с порциями ионитов предложено использовать недефицитные катиониты отечественного производства, имеющие осмотическую и механическую прочность, превышающую показатели импортных ионитов (не менее 98%). Это увеличивает срок службы одной и той же единовременной загрузки ионитов в 5-10 раз сравнительно с ионообменными установками фирм Альфа-Лаваль в Швеции и Валио в Финляндии.

Кроме того, для осуществления предлагаемого способа используют катиониты с крупностью гранул +0,63-1,6 мм, которые значительно крупнее известных импортных ионитов и используемых по способу-прототипу. Это дает возможность легко их отделять на сетчатых дренажах с размерами ячеек на разделительных сетках 0,3-0,4 мм, а также уменьшить их гидравлическое сопротивление и повысить удельную производительность процесса в 5-8 раз.

Предлагаемый способ осуществляют в статических условиях, для которых используют достаточно простое и широко применяемое на молочных заводах смесительное оборудование после дооборудования его погружными и выносными дренажными ситами с разделительными сетками. Это исключает необходимость конструирования и изготовления специфических и дорогостоящих колонн и позволяет максимально применить стандартное баковое оборудование отечественных молокозаводов: заквасочное, сливкоотделительное, твороговырабатывающее и прочее при существенном уменьшении капитальных и эксплуатационных затрат, а также не изменяя конфигурацию промышленных зданий. При этом обеспечивается высокая рентабельность и конкурентоспособность производства. Ориентировочные оценки показывают, что окупаемость капитальных затрат на осуществление предлагаемого способа находится в пределах 0,5-1 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МОЛОЧНОЙ ТВОРОЖНОЙ И/ИЛИ ПОДСЫРНОЙ СЫВОРОТКИ ОТ МИНЕРАЛЬНЫХ ПРИМЕСЕЙ ИОНИТАМИ | 1995 |

|

RU2084162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВОРОЖНОЙ МАССЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНОГО СЫРА НА ОСНОВЕ ТВОРОЖНОЙ МАССЫ | 2003 |

|

RU2242135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛАТИНА | 1992 |

|

RU2035483C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2010 |

|

RU2428040C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА, ОБЛАДАЮЩЕГО БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ | 1999 |

|

RU2173052C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТВОРОГА | 1991 |

|

RU2028060C1 |

| Способ производства зерненого творога | 2024 |

|

RU2838223C1 |

| Способ производства творожного продукта функционального назначения | 2018 |

|

RU2713317C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СУЛЬФОКАТИОНИТА | 2000 |

|

RU2166364C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

Изобретение относится к пищевой промышленности. Способ заключается в том, что охлажденное до 6-10oС молоко обрабатывают сульфокатионитом в статических условиях при перемешивании до рН 6,5-7,2, затем сульфокатионит отделяют, молоко нагревают и выделяют образовавшуюся творожную массу. Сульфокатионит могут использовать преимущественно крупностью +0,63-1,6 мм. Обработку могут проводить при объемном соотношении сульфокатионит:молоко 1:5-15 в течение 10-15 мин. Изобретение позволяет сократить время створаживания молока в 10-20 раз, очистить получаемый творог от минеральных примесей, содержащихся в молочном сырье, повысить качество изготовляемых молочных продуктов, сократить производственные затраты. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 0 |

|

SU244108A1 |

| Способ производства творога | 1991 |

|

SU1784166A1 |

| СПОСОБ ОЧИСТКИ МОЛОЧНОЙ ТВОРОЖНОЙ И/ИЛИ ПОДСЫРНОЙ СЫВОРОТКИ ОТ МИНЕРАЛЬНЫХ ПРИМЕСЕЙ ИОНИТАМИ | 1995 |

|

RU2084162C1 |

Авторы

Даты

2002-11-10—Публикация

2000-10-12—Подача