Изобретение относится к способам изготовления стентов.

Стенты являются изделием, известным на современном уровне развития техники. Как правило, их изготавливают из цилиндрической металлической сетки, которая может расширяться при приложении давления изнутри. В альтернативном варианте они могут быть получены из проволоки, свитой в цилиндрическую форму.

Как описано в патенте США 4776337, выданном Палмазу, цилиндрическую форму металлической сетки получают с помощью лазерного резания тонкостенной металлической трубки. Лазером вырезают все, кроме линий и криволинейных элементов сетки.

Способ, описанный в патенте США 4776337, применим для относительно больших сеточных форм и для сеток, линии которых являются относительно широкими. Однако для более изящных и/или сложных форм размер пятна лазерного луча слишком велик.

По этой причине задачей настоящего изобретения является обеспечение на уровне доступных современных технологий способа и заготовки (листа) для изготовления стента, имеющего возможность расширения и обладающего относительно сложной и/или изящной конструкцией. Задачей изобретения является также предоставление самого такого стента.

Согласно изобретению, способ изготовления стента включает вырезание множества заготовок стента, имеющего возможность расширения. При этом заготовки стента вырезают из плоского металлического листа, а каждую из заготовок выполняют с первой и второй длинными сторонами, причем на первой длинной стороне образуют множество пар контактных углублений, а на второй длинной стороне - множество пар контактных выступов, которые располагают напротив пар контактных углублений, каждую из множества пар контактных углублений выполняют с первым и вторым контактными углублениями и размещенной между ними перемычкой, размеры и расположение упомянутых первого в второго контактных углублений выбирают из условия обеспечения вхождения их в контакт с соответствующими контактными выступами при деформировании плоской заготовки путем ее сворачивания с получением трубчатой формы, после вырезания плоской заготовки с рисунком стента производят ее деформирование путем сворачивания с получением трубчатой формы и введением пар контактных углублений в контакт с парами контактных выступов, разрезание перемычки и соединение каждого контактного углубления c расположенным в контакте с ним контактным выступом.

При этом предпочтительно лист выполняют с множеством реперных отверстий для совмещения, разрезание перемычки осуществляют с помощью лазера, а соединение контактных углублений с контактными выступами осуществляют посредством сварки.

При сварке делают основной шов, а проход при его выполнении производят со смещением (на 0,01 мм) его относительно точки контакта контактных углублений.

Возможна и точечная сварка, в процессе которой образуют множество сварных точек, например пять.

Может быть применен также адгезив (клей) или элемент типа гвоздя.

Этот способ предназначен для получения стента с продольной полостью, при расширении которого в направлении внутренней стенки сосуда отсутствует выступание части стента в упомянутую продольную полость.

По другому варианту способ включает вырезание множества заготовок стента, имеющего возможность расширения, из плоского металлического листа, при этом каждую из указанных заготовок выполняют с первой и второй длинными сторонами, причем на первой длинной стороне образуют множество пар контактных углублений, а на второй длинной стороне - множество пар контактных выступов, которые располагают напротив пар контактных углублений, каждую из множества пар контактных углублений выполняют с первым и вторым контактными углублениями и размещенной между ними перемычкой, размеры и расположение упомянутых первого и второго контактных углублений выбирают из условия обеспечения вхождения их в контакт с соответствующими контактными выступами при деформировании металлической заготовки путем ее сворачивания с получением трубчатой формы, при этом рисунок каждой металлической заготовки вырезают с образованием множества гибких соединенных между собой ячеек, каждая из которых состоит из первого, второго, третьего и четвертого элементов, выполненных с продольной частью, имеющей первый и второй концы первой петли, ограничивающей первый угол, образованный первым концом продольной части первого элемента и первым концом продольной части второго элемента, второй петли, расположенной напротив упомянутой первой петли и ограничивающей второй угол, образованный вторым концом продольной части третьего элемента и вторым концом продольной части четвертого элемента, первого гибкого компенсирующего элемента в виде гибкой связи с первым и вторым концами, расположенными между первым и третьим элементами на расстоянии один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части первого элемента и первым концом продольной части третьего элемента, а также второго гибкого компенсирующего элемента в виде гибкой связи с первым и вторым концами, расположенными между вторым и четвертым элементами на расстоянии один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части второго элемента и первым концом продольной части четвертого элемента.

При этом упомянутые первый и второй гибкие компенсирующие элементы выполнены из условия обеспечения разного расширения или сжатия при изгибе стента относительно его продольной оси, первый, второй, третий и четвертый элементы, первая и вторая петли, а также первый и второй гибкие компенсирующие элементы расположены из условия обеспечения при расширении стента увеличения расстояния между первым и вторым гибкими компенсирующими элементами и уменьшения длины продольной части первого, второго, третьего и четвертого элементов при расположении первой и второй петель напротив друг друга, а первый и второй концы первого и второго гибких компенсирующих элементов расположены с возможностью увеличения расстояния между ними в продольном направления для компенсации уменьшения длины продольной части первого, второго, третьего и четвертого элементов и уменьшения укорачивания стента при его расширении, а после вырезания металлической заготовки с рисунком стента производят ее деформирование с получением трубчатой формы и введением пар контактных углублений в контакт с парами контактных выступов, разрезание перемычки и соединение каждого контактного углубления с расположенным в контакте с ним контактным выступом.

В этом случае предпочтительно первую и вторую петли выполняют шириной, приблизительно на 40% превышающей ширину первого, второго, третьего и четвертого элементов, а первый и второй гибкие компенсирующие элементы выполняют шириной, приблизительно на 20% превышающей ширину упомянутых первого, второго, третьего и четвертого элементов.

Для изготовления стента с продольной полостью предлагается плоский металлический лист для получения из него множества заготовок стента, каждая из которых выполнена с первой и второй длинными сторонами, причем первая длинная сторона имеет множество пар контактных углублений, а вторая - множество пар контактных выступов, расположенных напротив упомянутых контактных углублений, каждая из пар контактных углублений выполнена с первым и вторым контактными углублениями и расположенной между ними перемычкой, а размеры и расположение упомянутых первого и второго контактных углублений выбраны из условия обеспечения вхождения их в контакт с соответствующими контактными выступами при деформировании заготовки стента путем ее сворачивания с получением трубчатой формы.

В этом случае, помимо уже отмеченных выше возможностей, первая и вторая петли в листе, а также первый и второй гибкие компенсирующие элементы могут выполняться с шириной, превышающей ширину первого, второго, третьего и четвертого элементов.

По другому варианту плоский металлический лист выполнен с возможностью получения из него множества заготовок стента с рисунком в виде множества гибких соединенных между собой ячеек, каждая из которых содержит первый, второй, третий и четвертый элементы, выполненные с продольной частью, имеющей первый и второй концы, первую петлю, ограничивающую первый угол, образованный первым концом продольной части первого элемента и первым концом продольной части второго элемента, вторую петлю, расположенную напротив первой петли и ограничивающую второй угол, образованный вторым концом продольной части третьего элемента и вторым концом продольной части четвертого элемента, первый гибкий компенсирующий элемент в виде гибкой связи с первым и вторым концами, расположенными между первым и третьим элементами на расстоянии один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части первого элемента и первым концом третьего элемента, а также второй гибкий компенсирующий элемент в виде гибкой связи с первым и вторым концами, расположенными между вторым и четвертым элементами на расстоянии один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части второго элемента и первым концом продольной части четвертого элемента.

При этом упомянутые первый и второй гибкие компенсирующие элементы выполнены из условия обеспечения разного расширения или сжатия при изгибе стента относительно его продольной оси, упомянутые первый, второй, третий и четвертый элементы, первая и вторая петли, а также первый и второй гибкие компенсирующие элементы расположены из условия обеспечения при расширении стента увеличения расстояния между первым и вторым гибкими компенсирующими элементами и уменьшения длины продольной части первого, второго, третьего и четвертого элементов при расположении первой и второй петель напротив друг друга, первый и второй концы первого и второго гибких компенсирующих элементов расположены с возможностью увеличения расстояния между ними в продольном направлении для компенсации уменьшения длины продольной части первого, второго, третьего и четвертого элементов и уменьшения укорачивания стента при его расширении, каждая заготовка стента выполнена с первой и второй длинными сторонами, причем первая длинная сторона выполнена с множеством пар контактных углублений, а вторая длинная сторона - с множеством пар контактных выступов, расположенных напротив пар контактных углублений, каждая пара из множества пар контактных углублений выполнена с первым и вторым контактными углублениями и размещенной между ними перемычкой, а размеры и расположение упомянутых первого и второго контактных углублений выбраны из условия обеспечения вхождения их в контакт с соответствующими контактными выступами при деформировании заготовки стента путем ее сворачивания с получением трубчатой формы.

Здесь возможны частные модификации, уже отмеченные выше для предыдущих вариантов.

С помощью предлагаемых способа и заготовки (листа) может быть изготовлен стент с продольной полостью, имеющий возможность расширения. Этот стент имеет первую и вторую длинные стороны, причем первая длинная сторона выполнена с множеством пар контактных углублений, а вторая - с множеством пар контактных выступов, расположенных напротив пар контактных углублений, при этом размеры и расположение контактных углублений выбраны из условия обеспечения вхождения их в контакт с соответствующими контактными выступами, которые соединены с упомянутыми контактными углублениями.

По другому варианту стент получен из заготовки, выполненной в виде множества гибких, соединенных между собой ячеек, каждая из которых содержит первый, второй, третий и четвертый элементы, выполненные с продольной частью, имеющей первый и второй концы, первую петлю, ограничивающую первый угол, образованный первым концом продольной части первого элемента и первым концом продольной части второго элемента, вторую петлю, расположенную напротив указанной первой петли и ограничивающую второй угол, образованный вторым концом продольной части третьего элемента и вторым концом продольной части четвертого элемента, первый гибкий компенсирующий элемент в виде гибкой связи с первым и вторым концами, расположенными между первым и третьим элементами на расстоянии один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части первого элемента, с первым концом продольной части третьего элемента, а также второй гибкий компенсирующий элемент в виде гибкой связи с первым и вторым концами, расположенными между вторым и четвертым элементами на расстояния один от другого, имеющем возможность изменения в продольном направлении, и связанными соответственно со вторым концом продольной части второго элемента и первым концом продольной части четвертого элемента.

При этом упомянутые первый и второй гибкие компенсирующие элементы выполнены из условия обеспечения разного расширения или сжатия при изгибе стента относительно его продольной оси, первый, второй, третий и четвертый элементы, первая и вторая петли, а также первый и второй гибкие компенсирующие элементы расположены из условия обеспечения при расширении стента увеличения расстояния между первым и вторым гибкими компенсирующими элементами и уменьшения длины продольной части первого, второго, третьего и четвертого элементов при расположении первой и второй петель напротив друг друга, а первый и второй концы первого и второго гибких компенсирующих элементов расположены с возможностью увеличения расстояния между ними в продольном направлении для компенсации уменьшения длины продольной части первого, второго, третьего и четвертого элементов и уменьшения укорачивания стента при его расширении. При этом стент выполнен с первой и второй длинными сторонами, первая длинная сторона выполнена с множеством пар контактных углублений, а вторая - с множеством пар контактных выступов, расположенных напротив пар контактных углублений, а каждая пара из указанного множества пар контактных углублений имеет первое и второе контактные углубления, которые соединены с соответствующими контактными выступами.

Еще по одному варианту стент, имеющий возможность расширения, содержит множество соединенных между собой частей и выполнен с продольной полостью. При этом части стента соединены между собой посредством множества гибких компенсирующих элементов, выполненных из условия обеспечения их выступания за пределы наружной поверхности стента в положении, когда стент не расширен, и исключения выступания относительно остальных частей стента в положении, когда стент расширен в направлении внутренней стенки кровеносного сосуда.

Еще по одному варианту стент содержит множество соединенных между собой частей и выполнен с продольной полостью так, что части стента соединены между собой посредством множества гибких компенсирующих элементов и выполнены из условия исключения выступания в продольную полость в положении, когда стент расширен в направлении внутренней стенки кровеносного сосуда.

Во всех случаях возможны отдельные или все из отмеченных выше модификаций, причем в последнем случае стент предпочтительно выполнен из плоского листа.

Другие, более частные особенности изобретения, будут видны из подробного описания предпочтительного варианта его реализации, приводимого ниже.

Настоящее изобретение станет более понятным и очевидным из приведенного ниже подробного описания, сделанного со ссылкой на чертежи, на которых:

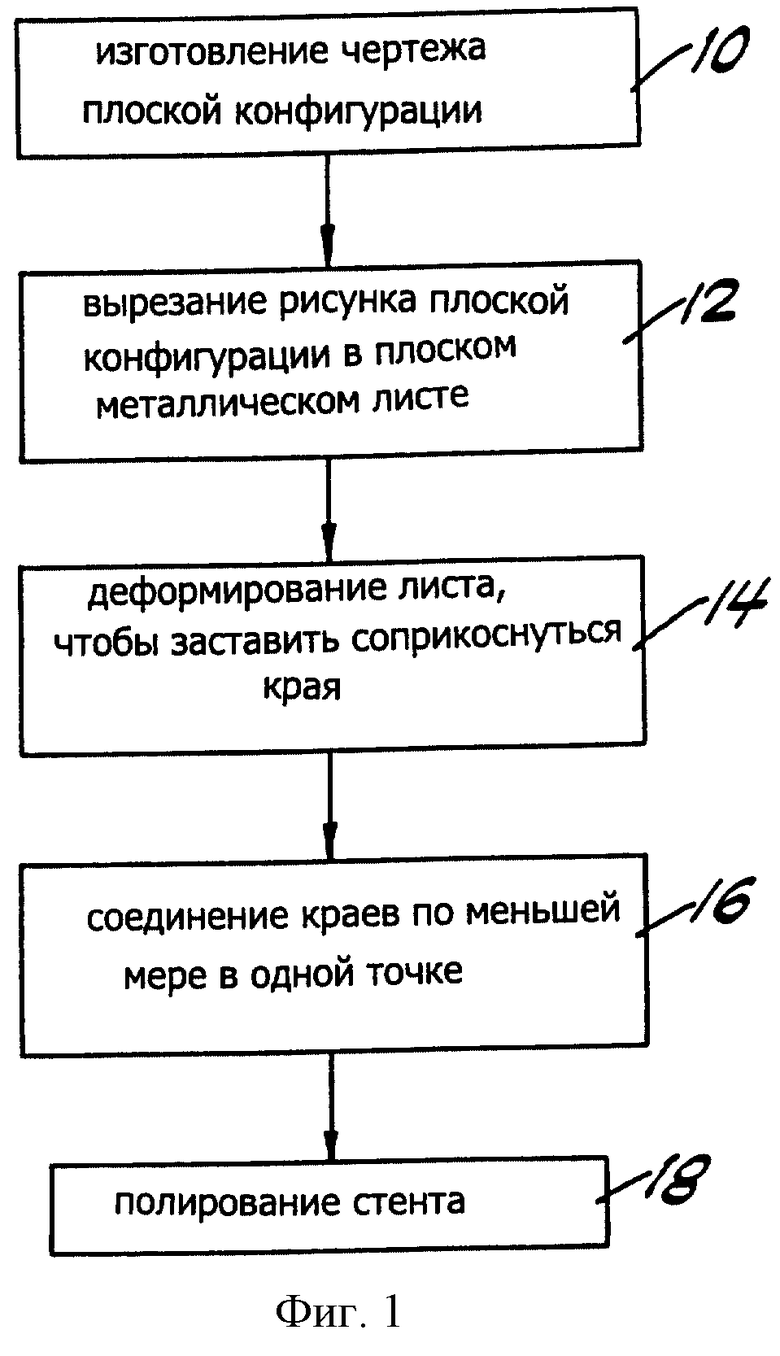

фиг. 1 - блок-схема, иллюстрирующая способ изготовления стента, соответствующий настоящему изобретению;

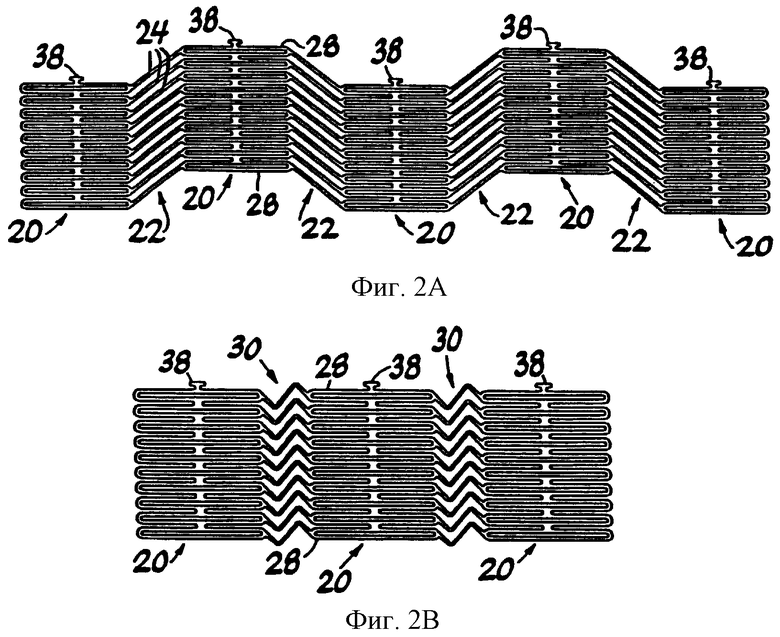

фиг. 2А, 2В и 2С - иллюстрации трех альтернативных конфигураций стента, полученных травлением плоского металлического листа в соответствии со способом, блок-схема которого приведена на фиг.1;

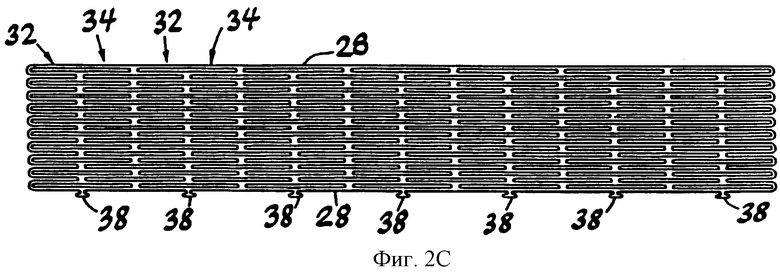

фиг. 3 - изометрическое изображение стента, подвергнутого деформации, способствующее пониманию способа, блок-схема которого приведена на фиг.1;

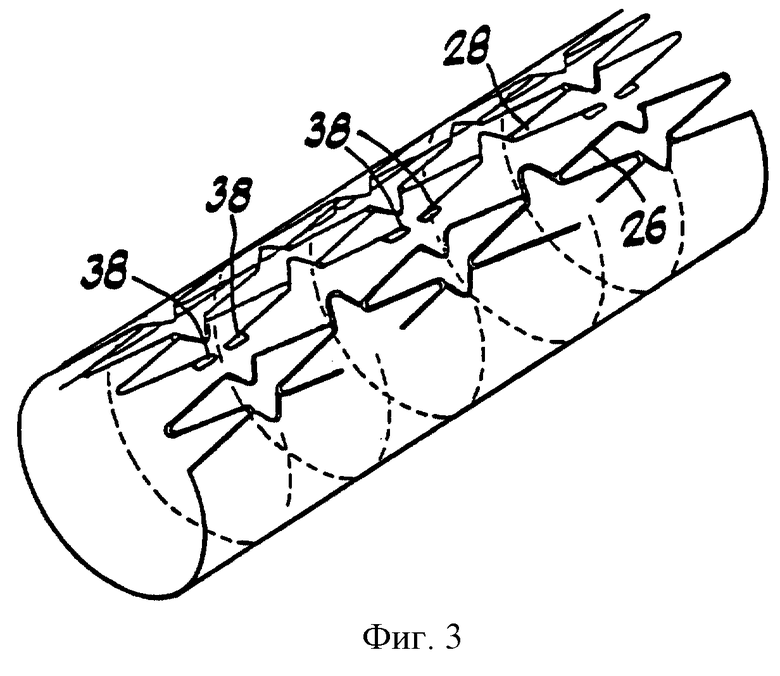

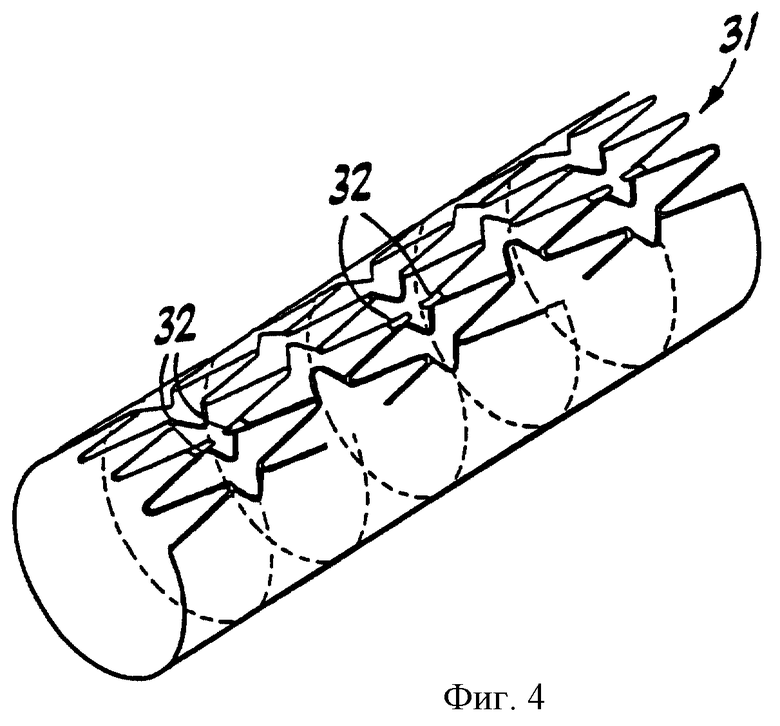

фиг. 4 - изометрическое изображение стента, полученного с помощью способа, блок-схема которого приведена на фиг.1;

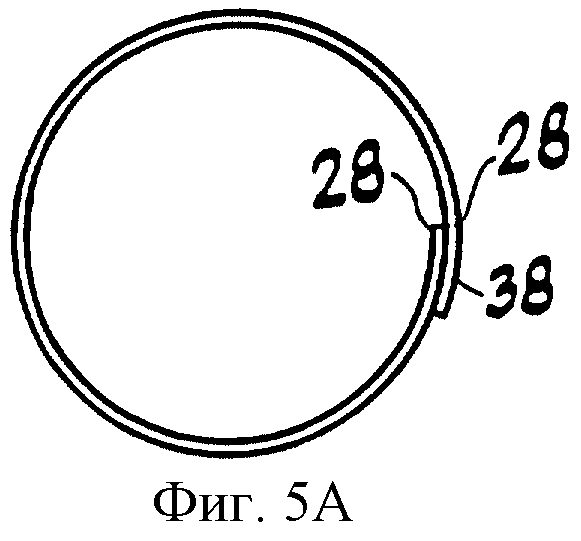

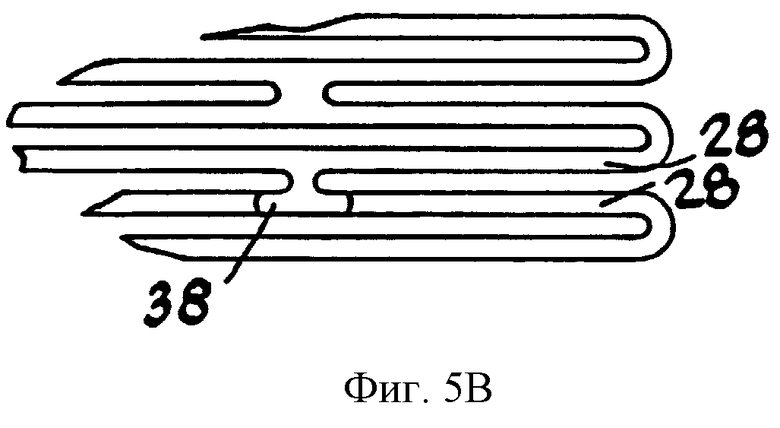

фиг. 5А и фиг.5В - виды стента сбоку и сверху соответственно, на которых показано местоположение соединения стента, изометрическое изображение которого показано на фиг.4;

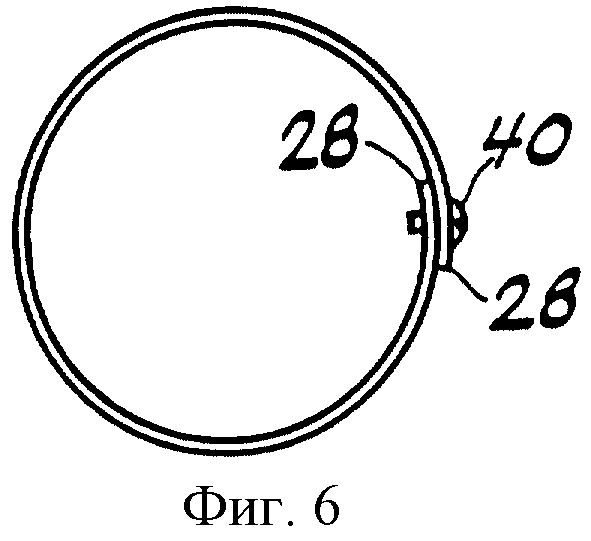

фиг. 6 - вид сбоку местоположения соединения стента, изометрическое изображение которого показано на фиг.4, посредством элемента, похожего на гвоздь;

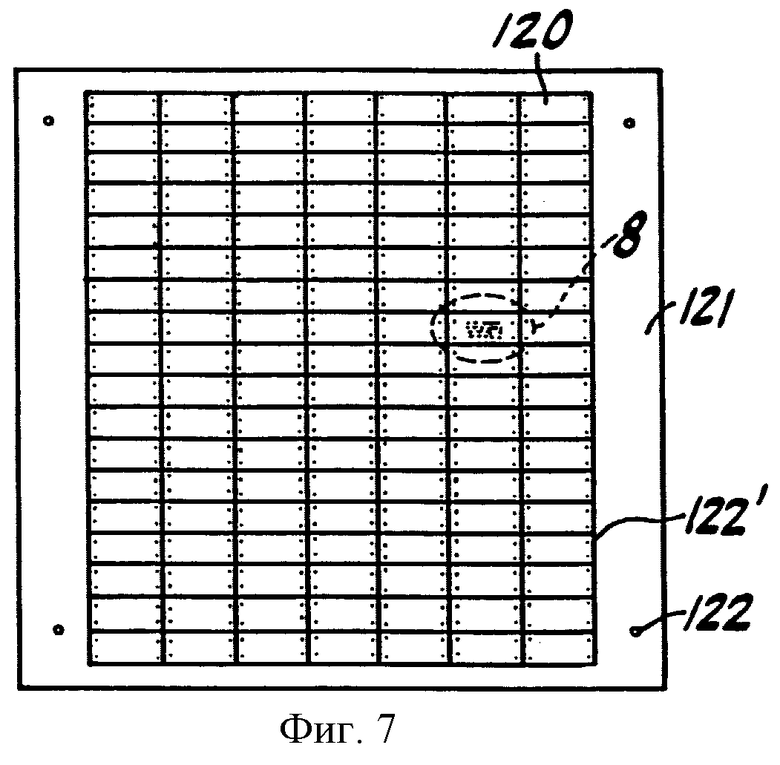

фиг. 7 - заготовка металлического листа, на котором получено множество рисунков, полученных в соответствии с настоящим изобретением;

фиг.8 - детальное изображение одного из рисунков, показанных на фиг.7;

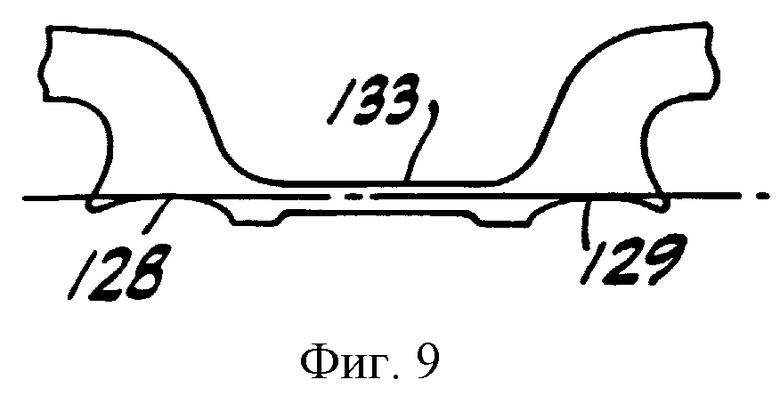

фиг. 9 - детальное изображение пары контактных углублений, показанных на фиг.8;

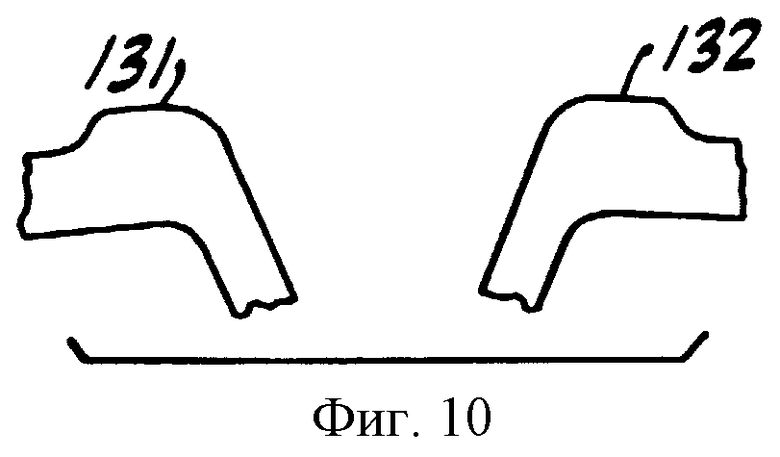

фиг. 10 - детальное изображение пары контактных выступов, показанных на фиг.8;

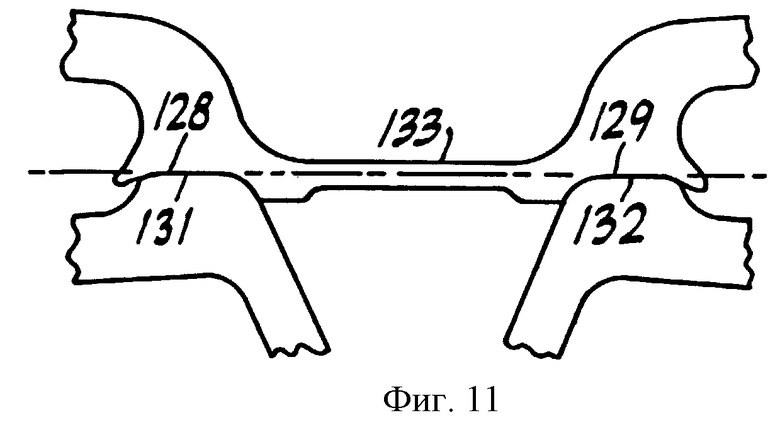

фиг. 11 - контактные углубления и контактные выступы, иллюстрируемые на фиг.9 и 10, показанные в положении введения в контакт;

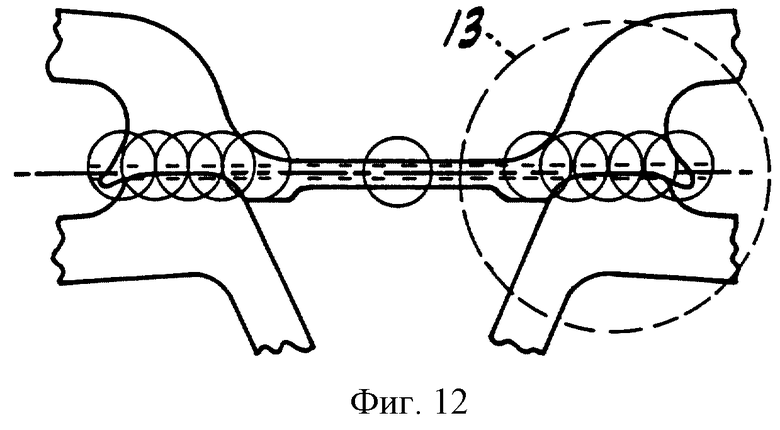

фиг. 12 - проход при выполнении основного сварного шва, используемого в соответствии с настоящим изобретением;

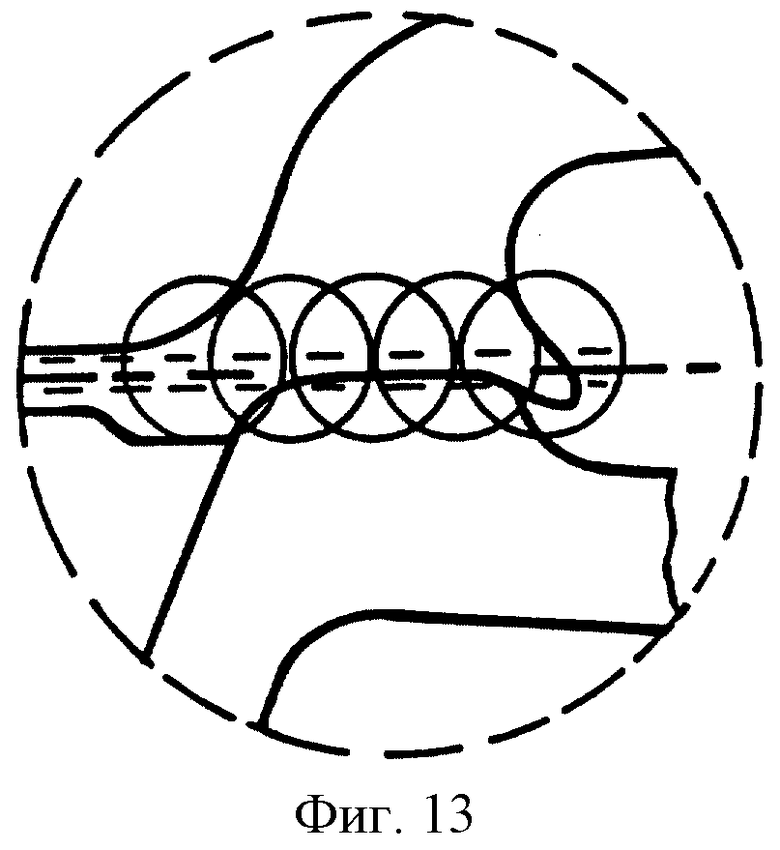

фиг. 13 - детальное изображение прохода основного сварного шва, показанного на фиг.12;

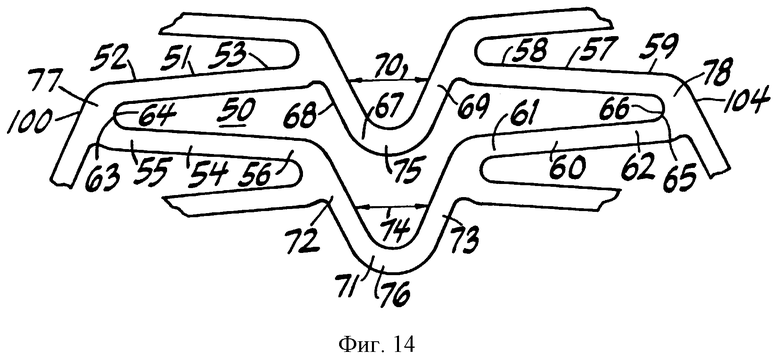

фиг. 14 - детальное изображение ячейки стента, изготовленного в соответствии с настоящим изобретением;

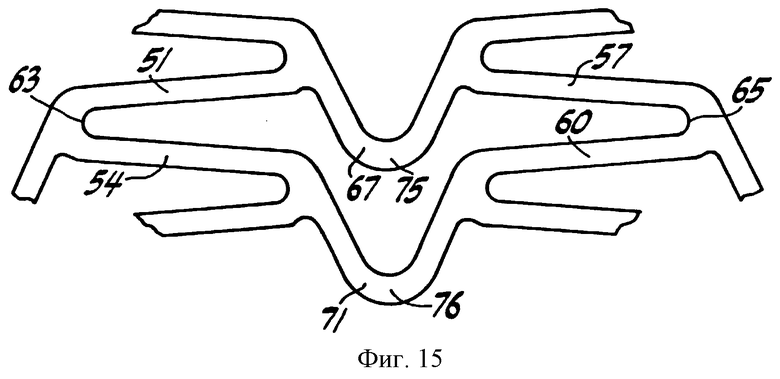

фиг.15 - детальное изображение ячейки, полученной в соответствии с настоящим изобретением;

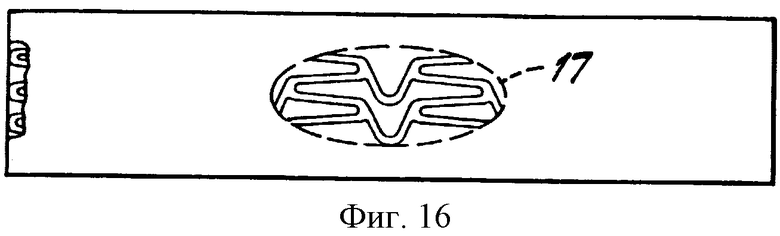

фиг. 16 - ячейка стента, полученная в соответствии с настоящим изобретением;

фиг.17 - увеличенное изображение ячейки, показанной на фиг.16;

фиг. 18 - поперечное сечение продольного элемента стента, изготовленного в соответствии с настоящим изобретением;

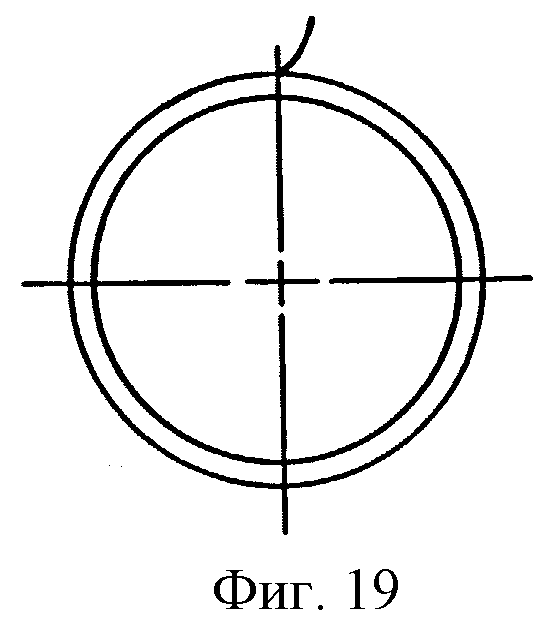

фиг. 19 - поперечное сечение стента, изготовленного в соответствии с настоящим изобретением;

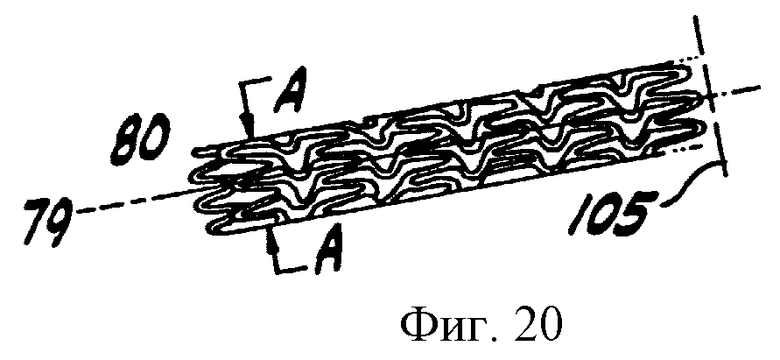

фиг. 20 - изометрическое изображение стента, изготовленного в соответствии с настоящим изобретением;

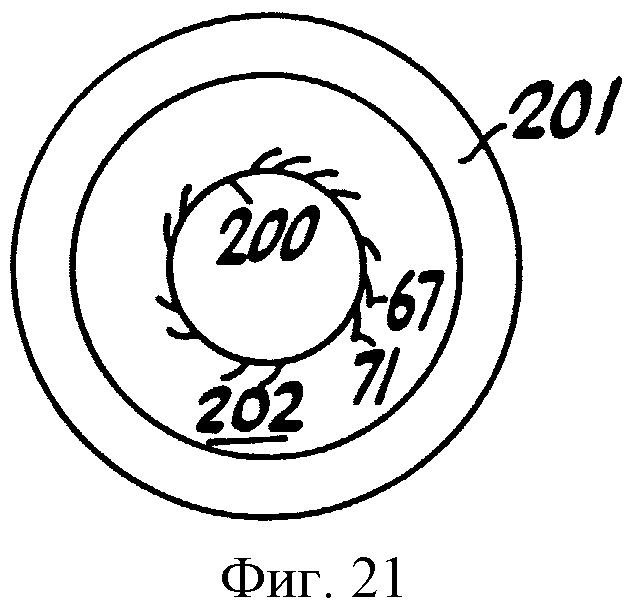

фиг.21 - поперечное сечение вида спереди нерасширенного (неразвернутого) стента, изготовленного в соответствии с настоящим изобретением;

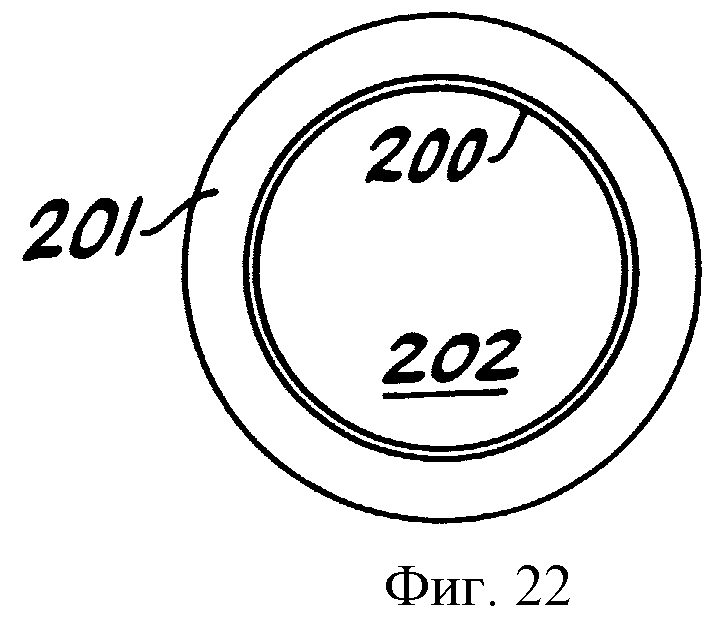

фиг. 22 - поперечное сечение вида спереди стента, показанного на фиг.21, после того, как он был расширен (развернут);

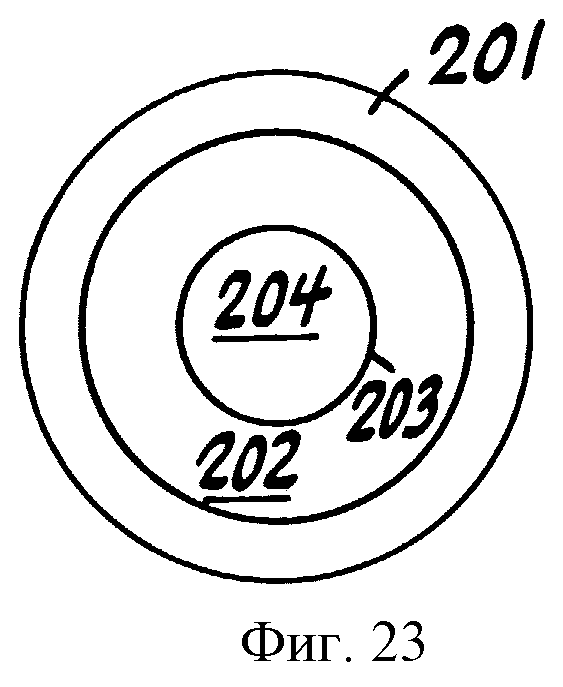

фиг. 23 - поперечное сечение вида спереди нерасширенного стента, изготовленного вырезанием рисунка в трубке; и

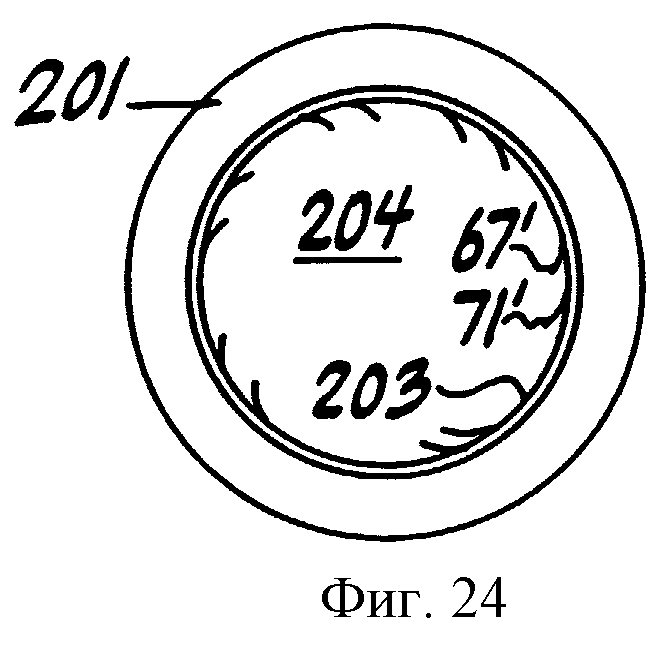

фиг. 24 - поперечное сечение вида спереди стента, показанного на фиг.23, после расширения.

Сначала будут рассмотрены фиг.1, на которой поясняется способ изготовления стента, соответствующий настоящему изобретению, и фиг.2А, 2В, 2С, 3 и 4, которые поясняют способ, блок-схема которого приведена на фиг.1.

В способе изготовления стента, соответствующем настоящему изобретению, конструктор стента сначала изготавливает чертеж требуемой конфигурации стента в плоском формате (операция 10).

На фиг.2А, 2В и 2С иллюстрируются три чертежа конфигурации стента, выбранные в качестве примера. Конфигурация, показанная на фиг.2А, имеет два типа секций 20 и 22. Каждая секция 20 имеет два противостоящих периодических рисунка, а каждая секция 22 имеет множество соединительных линий 24. Конфигурация, иллюстрируемая на фиг.2А, может быть сформирована любого размера, причем предпочтительная ширина каждой секции 20 должна быть в диапазоне 1-6 мм и предпочтительная длина соединительных линий 24 каждой секции 22 должна быть в диапазоне 1-6 мм. При требовании таких размеров конфигурация, иллюстрируемая на фиг.2А, не может быть получена посредством лазерного резания.

Конфигурация, иллюстрируемая на фиг.2В, аналогична той, которая показана на фиг. 2А, в том отношении, что она также имеет секции 20, состоящие из противостоящих периодических рисунков. Конфигурация, иллюстрируемая на фиг. 2В, также имеет соединительные секции, указанные ссылочным номером 30, которые имеют Z-образную форму.

Конфигурация, иллюстрируемая на фиг.2С, не имеет соединительных секций. Вместо них она имеет ряды чередующихся рисунков, указанных ссылочными номерами 32 и 34.

Конфигурации, иллюстрируемые на фиг. 2А, 2В и 2С, могут также иметь множество небольших выступов 38, которые полезны при образовании стента, как будет описано ниже.

Как следует из фиг.1, в процессе выполнения операции 12 в плоской металлической заготовке ("металлическом листе") вырезают рисунок конфигурации стента. В качестве металла может быть выбран любой биосовместимый материал, например нержавеющая сталь, или материал с гальваническим покрытием из биосовместимого материала. Операция резания может быть выполнена любым из ряда способов, например травлением или лазерным резанием посредством тонкого лазерного луча или очень тонкого лазерного луча, когда соответствующие лазеры будут выпускаться на промышленной основе.

Если операцию 12 выполняют с помощью травления, то этот процесс должен обеспечивать прорезание металлического листа. Такой процесс известен, однако для полноты описания он будет кратко изложен ниже.

Чертеж конфигурации редуцируют и печатают на прозрачной пленке. Поскольку требуется полное прорезание (протравливание) металла, этот чертеж печатают на двух пленках, которые соединяют вместе в нескольких местах вдоль краев пленки. Обе стороны металлического листа покрывают слоем фоторезиста и лист размещают между двумя прозрачными пленками с печатным изображением (фотошаблонами). Эту многослойную структуру экспонируют при соответствующем освещении с обеих сторон, что приводит к засветке частей фоторезиста (соответствующих промежуткам на рисунке, например, промежуткам 26, показанным на фиг.2А), изменяющей их свойства.

Металлический лист обрабатывают кислотой, которая стравливает те части фоторезиста, которые изменили свойства. После этого металлический лист обрабатывают раствором травителя, который вытравливает весь материал на тех участках, с которых был стравлен фоторезист, как указано выше, оставляя металл, имеющий требуемый рисунок конфигурации стента.

При выполнении операции 14 металлическую конфигурацию деформируют так, чтобы заставить ее длинные стороны (указанные на фиг.2А, 2В и 2С ссылочным номером 28) соприкоснуться друг с другом. На фиг.3 иллюстрируется процесс деформации. Как показано, для цилиндрических стентов процессом деформации является прокатка.

Если были получены выступы 38, то после деформации металлической конфигурации выступы 38 выступают поверх края 28, к которому они не присоединены. Это иллюстрируется на фиг.5А.

В процессе осуществления операции 16 края 28 соединяют вместе посредством любого приемлемого процесса, например точечной сваркой. Если были сделаны выступы 38, то эти выступы соединяют с противоположным краем 28 либо сваркой, либо адгезивом, либо, как иллюстрируется на фиг.6, элементом 40, похожим на гвоздь. На фиг.5В иллюстрируется соединение выступа с противоположным краем 28. Поскольку выступ 38, как правило, конструируют так, чтобы он перекрывал ширину одной петли 39, не выступая за нее, рисунок не искажается. Это очевидно из фиг.5В.

В альтернативном варианте края 28 могут быть приведены в контакт друг с другом и соединены в соответствующих местах.

На фиг.4 иллюстрируется стент 31, образованный в процессе осуществления операций 10-16, имеющий конфигурацию, показанную на фиг.2А. Следует отметить, что такой стент имеет соединительные точки 32, образованные соединением точек 30.

Наконец, стент 31 полируют для удаления каких-либо излишков материала, должным образом не удаленного в процессе резания (травления) (операция 12). Полирование может быть выполнено механически, посредством трения полировального инструмента, имеющего алмазный порошок на наружной поверхности, внутри стента 31.

В альтернативном варианте может быть использовано электрополирование.

На фиг. 7 показан альтернативный вариант осуществления настоящего изобретения, в котором вытравливают множество рисунков конфигураций 120 и режут на металлические листы 121, как было описано выше. На фиг.8 приведено увеличенное изображение одного из множества рисунков конфигураций 120, показанных на фиг.7.

На фиг.9 иллюстрируется увеличенное изображение одной пары 127 из множества контактных углублений 128 и 129, показанных на фиг.8. На фиг.10 иллюстрируется увеличенное изображение одной пары 130 из множества контактных выступов 131 и 132, показанных на фиг.8. Металлический лист 121 и каждый из рисунков конфигураций 120 предусмотрен с множеством отверстий 122 и 122' для совмещения, выполненных с возможностью приема зубцов звездочек (не показано), предназначенных для точного перемещения и обеспечения точного совмещения металлического листа 121 и рисунков конфигураций 120 в процессе выполнения различных операций производственного процесса. Каждая конфигурация 120 имеет первую длинную сторону 123 и вторую длинную сторону 124, первую короткую сторону 125 и вторую короткую сторону 126. Первая длинная сторона 123 предусмотрена с множеством пар 127, 127' и 127'' контактных углублений 128 и 129 (более детально показанных на фиг.9). Каждая пара 127, 127' и 127'' контактных углублений имеет первое контактное углубление 128 и второе контактное углубление 129. Вторая длинная сторона 124 предусмотрена с множеством пар 130, 130' и 130'' контактных выступов (более детально показанных на фиг.10). Каждая пара 130, 130' и 130'' предусмотрена с первым контактным выступом 131 и вторым контактным выступом 132. Пары контактных выступов 130, 130' и 130'' расположены по существу напротив пар контактных углублений 127, 127' и 127''.

Контактные углубления 128 и 129 расположены и выполнены с возможностью принимать и вступать в контакт с контактными выступами 131 и 132 так, чтобы совмещение стента сохранялось, когда деформируют конфигурацию 120, а плоский металлический лист прокатывают так, чтобы первая длинная сторона 123 и вторая длинная сторона соприкоснулись друг с другом для образования трубки, как показано на фиг.19 и 20.

Перемычка 133 из материала расположена между каждой парой 127, 127' и 127'' контактных углублений 128 и 129. Эта перемычка 133 придает дополнительную стабильность и облегчает совмещение в процессе производства, а также придает дополнительную прочность сварным соединениям конечного стента, как будет описано ниже.

После того, как лист прокатан в трубчатый стент и контактные углубления 128 и 129 приняли контактные выступы 131 и 132, используют средства (не показаны) для сохранения совмещения, а перемычку 133 режут на две по существу равные части. Перемычка 133 может быть разрезана с помощью множества способов, хорошо известных квалифицированным специалистам в этой области техники, однако в предпочтительном варианте осуществления настоящего изобретения необходимо использовать лазерную резку. Контактное углубление 128 приваривают к контактному выступу 131, а контактное углубление 129 приваривают к контактному выступу 132, как показано на фиг.12 и 13. Это может быть сделано с помощью множества способов, хорошо известных квалифицированным специалистам в этой области техники, однако в предпочтительном варианте осуществления настоящего изобретения применяют множество сварных точек.

Как показано на фиг.12 и 13, в особенно предпочтительном варианте осуществления в каждом проходе при выполнении основного сварного шва используют приблизительно пять сварных точек. Тепло, выделяемое в процессе сварки, плавит материал разрезанной перемычки 133 и этот материал перемещается к контактному углублению 128 или 129, к которому этот материал присоединяется и перемещается в область сварки между контактным углублением и контактным выступом, где дополнительный материал перемычки становится частью сварного соединения и придает ему дополнительную прочность. После этого стент может быть подвергнут финишной обработке, как было описано выше.

На фиг. 13 приведено увеличенное изображение области сварки, показанной на фиг. 12. В предпочтительном варианте осуществления проход при выполнении сварного шва смещен от точки, где контактное углубление и контактный выступ вступают в контакт друг с другом. В особенно предпочтительном варианте осуществления проход при выполнении основного сварного шва смещен приблизительно на 0,01 мм.

На фиг.14 приведено детальное изображение рисунка, показанного на фиг.8. Как показано на фиг.14 и 20, настоящее изобретение может быть так же описано, как поддающийся расширению стент, ограничивающий продольное отверстие 80, имеющее продольную ось 79 и ось 105, относящуюся к окружности, имеющий множество гибких, соединенных между собой ячеек 50, причем каждая из гибких ячеек 50 имеет первый продольный конец 77 и второй продольный конец 78. Каждая ячейка 50 предусмотрена также с первой продольной вершиной 100, расположенной на первом продольном конце 77, и со второй продольной вершиной 104, расположенной на втором продольном конце 78. Каждая ячейка 50 имеет также первый элемент 51, имеющий продольный компонент, предусмотренный с первым концом 52 и вторым концом 53, второй элемент 54, имеющий продольный компонент, предусмотренный с первым концом 55 и вторым концом 56, третий элемент 57, имеющий продольный компонент, предусмотренный с первым концом 58 и вторым концом 59, и четвертый элемент 60, имеющий продольный компонент, предусмотренный с первым концом 61 и вторым концом 62. Стент также имеет первую петлю 63, ограничивающую первый угол 64, расположенный между первым концом 52 первого элемента 51 и первым концом 55 второго элемента 54. Вторая петля 65, ограничивающая второй угол 66, расположена между вторым концом 59 третьего элемента 57 и вторым концом 62 четвертого элемента 60 и расположена, как правило, напротив первой петли 63. Первый гибкий компенсирующий элемент или гибкая связь 67, имеющий первый конец 68 и второй конец 69, расположен между первым элементом 51 и третьим элементом 57, причем первый конец 68 первого гибкого компенсирующего элемента или гибкой связи 67 сообщается со вторым концом 53 первого элемента 51, а второй конец 69 первого гибкого компенсирующего элемента или гибкой связи 67 сообщается с первым концом 58 третьего элемента 57. Первый конец 68 и второй конец 69 расположены на поддающемся изменению расстоянии 70 друг от друга. Второй гибкий компенсирующий элемент или гибкая связь 71, имеющий первый конец 72 и второй конец 73, расположен между вторым элементом 54 и четвертым элементом 60. Первый конец 72 второго гибкого компенсирующего элемента или гибкой связи 71 сообщается со вторым концом 56 второго элемента 54, а второй конец 73 второго гибкого компенсирующего элемента или гибкой связи 71 сообщается с первым концом 61 четвертого элемента 60. Первый конец 72 и второй конец 73 расположены на поддающемся изменению продольном расстоянии 74 друг от друга.

В предпочтительном варианте осуществления первый и второй гибкие компенсирующие элементы или гибкие связи 67 и 71 соответственно являются дугообразными. Первый и второй гибкие компенсирующие элементы или гибкие связи 67 и 71 поддаются разным расширению или сжатию, когда стент изгибается в криволинейном направлении от продольной оси 79 отверстия 80 (показано на фиг.20). Первый элемент 51, второй элемент 54, третий элемент 57 и четвертый элемент 60, а также первая петля 63, вторая петля 65, первый гибкий компенсирующий элемент или гибкая связь 67 и второй гибкий компенсирующий элемент или гибкая связь 71 расположены так, что, когда стент расширяют, расстояние между первым компенсирующим элементом или гибкой связью 67 и вторым гибким компенсирующим элементом или гибкой связью 71 увеличивается, а продольный компонент первого элемента 51, второй элемент 54, третий элемент 57 и четвертый элемент 60 уменьшаются, в то время как первая петля 63 и вторая петля 65 остаются, как правило, напротив друг друга, концы 68 и 69 первого гибкого компенсирующего элемента или гибкой связи 67 и концы 72 и 73 второго гибкого компенсирующего элемента или гибкой связи 71 открыты так, чтобы увеличивать поддающееся изменению продольное расстояние 70 между первым концом 68 и вторым концом 69 первого гибкого компенсирующего элемента или гибкой связи 67, и так, чтобы увеличивать поддающееся изменению продольное расстояние 74 между первым концом 72 и вторым концом 73 второго гибкого компенсирующего элемента или гибкой связи 71. Это компенсирует уменьшение продольного компонента первого элемента 51, второго элемента 54, третьего элемента 57 и четвертого элемента 60 И существенно уменьшает укорачивание стента при его расширении. При расширении первый гибкий компенсирующий элемент 67 и второй гибкий компенсирующий элемент 71 обеспечивают поддержку полости, подвергаемой терапии.

На фиг.15 приведены размеры особенно предпочтительного варианта осуществления настоящего изобретения.

Места отклонения, то есть первая и вторая петли 63 и 65, а также первый и второй компенсирующие элементы 67 и 71, сделаны более широкими, чем первый, второй, третий и четвертый элементы 51, 54, 57 и 60, так, чтобы сила отклонения распределялась по более широкой площади при расширении стента. Места отклонения могут быть выполнены более широкими, чем первый, второй, третий и четвертый элементы на разную величину так, чтобы отклонение имело место в более узких областях, прежде всего вследствие уменьшенного сопротивления.

В предпочтительном варианте осуществления первый и второй компенсирующие элементы шире первого, второго, третьего и четвертого элементов, а первая и вторая петли шире первого и второго компенсирующих элементов. Одним из преимуществ установления размеров первой и второй петель так, чтобы они были шире первого и второго компенсирующих элементов, является то, что стент будет существенно компенсировать укорачивание при расширении стента. В варианте осуществления, показанном на фиг.15, первый, второй, третий и четвертый элементы 51, 54, 57 и 60 имеют ширину приблизительно 0,1 мм. Первая и вторая петли 63 и 65 имеют ширину приблизительно 0,14 мм. Первый и второй компенсирующие элементы 67 и 71 предусмотрены с более толстыми частями 75 и 76, имеющими ширину приблизительно 0,12 мм. Таким образом, в этом особенно предпочтительном варианте осуществления первая и вторая петли имеют ширину, которая приблизительно на 40% больше, а первый и второй компенсирующие элементы имеют ширину, которая приблизительно на 20% больше ширины первого, второго, третьего и четвертого элементов.

На фиг.16-20 показаны детали стента, изготовленного в соответствии с настоящим изобретением.

Еще одно преимущество настоящего изобретения показано на фиг.21-24. Для ясности размеры и степень смещения компонентов стента, показанные на фиг. 21-24, специально преувеличены.

На фиг. 21 иллюстрируется поперечное сечение вида спереди, сделанное по линии А-А нерасширенного стента, изготовленного в соответствии с настоящим изобретением, который показан на фиг.20.

Нерасширенный стент 200, показанный на фиг.21, расположен в полости 202 кровеносного сосуда 201 перед расширением. Как было описано выше, этот стент изготовлен сначала вырезанием рисунка конфигурации стента в плоской заготовке металлического листа и затем прокаткой металлического листа в трубку для образования трубчатого стента.

Как показано на фиг.21, после прокатки первый и второй гибкие компенсирующие элементы 67 и 71 нерасширенного стента имеют склонность "постепенно расширяться к краю" в направлении от продольной оси или полости стента. Таким образом, гибкие компенсирующие элементы 67 и 71 ограничивают наружные диаметры, которые больше наружных диаметров, ограниченных остальными частями стента.

На фиг.22 иллюстрируется стент, показанный на фиг.21, после того, как он был расширен в полости и против внутренней стенки кровеносного сосуда.

Как показано на фиг.22, при расширении поддающегося расширению стента по направлению к стенке кровеносного сосуда стенки кровеносного сосуда оказывают механическое воздействие на первый и второй гибкие компенсирующие элементы 67 и 71, и компенсирующие элементы перемещаются к продольной оси или полости стента до тех пор, пока они по существу не соединятся с остальной частью стента. Таким образом, полость расширенного стента становится по существу круглой в поперечном сечении, причем по существу ни одна из частей расширенного стента не выступает в полость или в направлении к продольной оси расширенного стента.

Фиг. 23 аналогична фиг.21 за исключением того, что рисунок конфигурации был вырезан в трубчатом элементе при использовании обычных способов изготовления стентов. Как показано на фиг.23, гибкие компенсирующие элементы постепенно не расширяются к краю от продольной оси нерасширенного стента 203. При расширении стента, показанного на фиг.23, по направлению к стенке кровеносного сосуда 201, гибкие компенсирующие элементы 67' и 71' склонны "постепенно расширяться внутрь" и выступать в полость 204 расширенного стента 203.

На фиг. 24 иллюстрируется стент 203, показанный на фиг.23, после того, как он был расширен в полости 204 кровеносного сосуда 201. Гибкие компенсирующие элементы 67' и 71' не зафиксированы с остальными частями стента и ограничивают диаметр, который меньше диаметра остальных частей стента. Эти выступы в полости стента создают турбулентность потока жидкости, проходящей через эту полость вдоль продольной оси расширенного стента, и могут привести к образованию сгустка, например, крови или лимфы.

Квалифицированному в этой области техники специалисту будет очевидно, что настоящее изобретение не ограничено тем, что было в качестве примера показано и описано выше. Объем настоящего изобретения может быть определен только в соответствии с формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНТА | 1997 |

|

RU2209094C2 |

| СТЕНТ С ПОДДАЮЩИМИСЯ ИЗМЕНЕНИЮ ЭЛЕМЕНТАМИ ДЛЯ ОПТИМИЗАЦИИ ПОДДЕРЖКИ | 1997 |

|

RU2199291C2 |

| РАЗВЕТВЛЕННЫЙ СТЕНТ С УЛУЧШЕННОЙ АПЕРТУРОЙ БОКОВОГО ОТВЕТВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2222289C2 |

| ГИБКИЙ РАСШИРЯЕМЫЙ СТЕНТ | 1995 |

|

RU2169545C2 |

| РАЗВЕТВЛЕННЫЙ СТЕНТ С УЛУЧШЕННОЙ АПЕРТУРОЙ БОКОВОГО ОТВЕТВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2222288C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗДВОЕННОГО СТЕНТА (ВАРИАНТЫ) | 1997 |

|

RU2181578C2 |

| МНОГОСЛОЙНЫЙ МЕТАЛЛИЧЕСКИЙ СТЕНТ | 1998 |

|

RU2211684C2 |

| СПИРАЛЬНЫЙ ГИБРИДНЫЙ СТЕНТ | 2014 |

|

RU2637619C2 |

| СПИРАЛЬНЫЙ ГИБРИДНЫЙ СТЕНТ | 2010 |

|

RU2683206C2 |

| СПИРАЛЬНЫЙ ГИБРИДНЫЙ СТЕНТ | 2010 |

|

RU2545751C2 |

Изобретения могут быть использованы при изготовлении стентов, устанавливаемых в полость кровеносных сосудов. Заготовку стента вырезают из плоского металлического листа, а затем деформируют путем ее сворачивания с получением трубчатой формы. При этом пары контактных углублений на одной стороне заготовки вводят в контакт с парами контактных выступов на другой стороне и производят их соединение. На каждой металлической заготовке вырезают рисунок, позволяющий изготовить стент с продольной полостью, при расширении которого в направлении внутренней стенки сосуда отсутствует выступание части стента в указанную продольную полость. 8 с. и 55 з.п.ф-лы, 24 ил.

| US 4776337, 11.10.1988 | |||

| Устройство для установки протеза в кровеносный сосуд | 1984 |

|

SU1318235A1 |

| Устройство для установки протеза в кровеносный сосуд | 1986 |

|

SU1389778A2 |

| СОСУДИСТЫЙ ШУНТ, УДЕРЖИВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШУНТА | 1991 |

|

RU2086209C1 |

| СТЕНТ | 1993 |

|

RU2089131C1 |

| US 4969458, 13.11.1990 | |||

| DE 4104702 A1, 20.08.1992 | |||

| DE 4303181 А1, 11.08.1994. | |||

Авторы

Даты

2002-11-10—Публикация

1997-10-08—Подача