Предлагаемое изобретение относится к гидромашиностроению, а именно к конструкциям поворотно-лопастных гидравлических турбин (далее гидротурбин), и может быть использовано в гидротурбинах, устанавливаемых на ГЭС, эксплуатируемых в условиях изменяющихся величин напоров и расходов.

Известен ротор гидротурбины (Н.Н.Ковалев. Гидротурбины. Л.: Машиностроение, 1971, стр.383), содержащий полый вал и соединенный с ним через фланцы корпус рабочего колеса с поворотными лопастями с механизмом поворота лопастей, включающий в себя крестовину и тягу. Крестовина, жестко связанная с тягой, имеет цилиндрическую поверхность, центрирующую ее относительно тяги, а тяга имеет цилиндрические поверхности, с помощью которых она центрируется относительно колеса. Таким образом, крестовина находится в положении, отцентрированном относительно колеса. В процессе работы механизма поворота лопастей на крестовину действует сила, поворачивающая ее вокруг оси ротора. Для исключения такого поворота на корпусе колеса установлены силовые шпонки.

Недостатком такой конструкции является то, что установка этих шпонок производится по месту при сборке колеса и требует дополнительных пригоночных работ.

Известен также выбранный в качестве прототипа заявленного ротора гидравлической турбины ротор (Н.Н.Ковалев. Гидротурбины. Л.: Машиностроение, 1971, стр.384), содержащий полый вал и соединенный с ним через фланцы корпус рабочего колеса с поворотными лопастями с механизмом поворота лопастей, включающий в себя крестовину и тягу. Крестовина, жестко связанная с тягой, имеет цилиндрическую поверхность, центрирующую ее относительно тяги, а тяга имеет цилиндрические поверхности, с помощью которых он центрируется относительно колеса. Дополнительно крестовина центрируется относительно корпуса колеса специально выполненной цилиндрической поверхностью. Для устранения проворота на корпусе колеса установлены силовые шпонки.

Недостатком такой конструкции является то, что установка этих шпонок производится по месту при сборке колеса и требует дополнительных пригоночных работ. Дополнительное центрирование требует повышенной точности при выполнении центрирующих поверхностей, чтобы избежать заклинивания при перемещении тяги.

В основу настоящего изобретения положено решение задачи создания ротора гидротурбины с новыми кинематическими связями в механизме поворота ротора и новым способом центрирования крестовины, которые обеспечили бы упрощение конструкции ротора.

Техническим результатом предлагаемого изобретения является повышение технологичности конструкции ротора.

Технический результат достигается в заявляемом роторе гидротурбины, содержащем полый вал, жестко связанный с корпусом рабочего колеса, расположенный внутри корпуса механизм поворота лопастей рабочего колеса, включающий крестовину с цилиндрической поверхностью для центрирования, жестко связанную с проходящей внутри вала тягой привода механизма поворота лопастей и имеющую возможность перемещения вдоль оси вала, и в котором в соответствии с сущностью изобретения крестовина имеет цилиндрическую поверхность для ее центрирования относительно вала, причем тяга и крестовина, в которых выполнены соосные друг относительно друга отверстия равного поперечного сечения, связаны установленным в этих отверстиях фиксирующим элементом, проходящим через выполненный в валу сквозной продольный паз, размеры которого определяют величину продольного перемещения крестовины и исключают ее угловое перемещение.

В заявляемом роторе полый вал может быть выполнен за одно целое с корпусом рабочего колеса, например сварным или литым, что повышает технологичность изготовления гидротурбины.

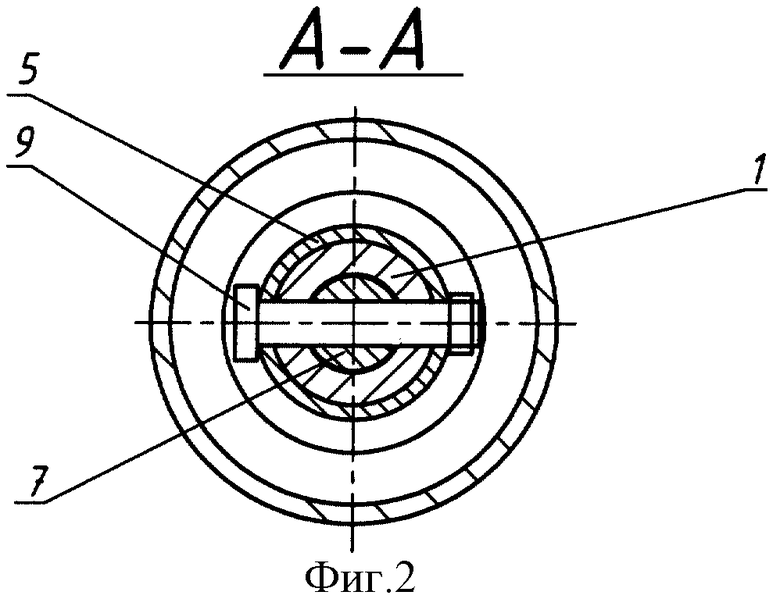

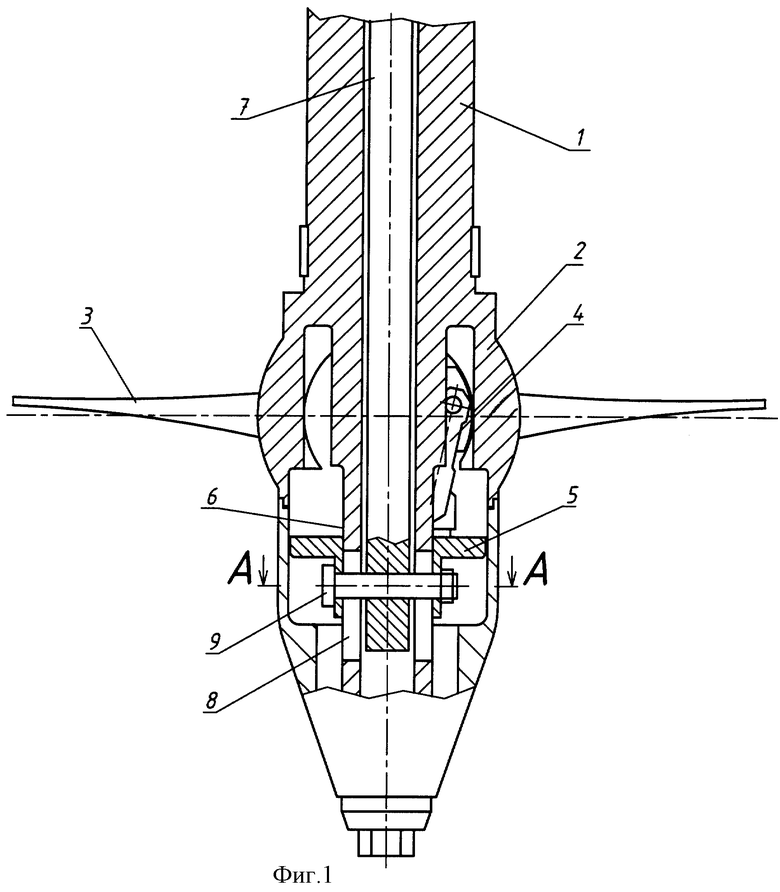

Сущность изобретения поясняется чертежами, где на фиг.1 показан продольный разрез ротора гидротурбины, а на фиг.2 - сечение А-А на фиг.1.

В корпусе колеса 2 расположены лопасти 3 и механизм их поворота 4 с крестовиной 5. Вал ротора 1 выступает ниже корпуса колеса 2 и по его цилиндрической поверхности 6 в этой зоне перемещается крестовина 5. Внутри вала 1 расположена тяга 7 привода механизма 4 поворота лопастей, в нижней части которой выполнено отверстие. Аналогичное отверстие выполнено на крестовине 5, а в валу 1 выполнен сквозной продольный паз 8. При сборке ротора отверстия в тяге 7 и крестовине 5 совмещают и в них помещают фиксирующий элемент, например штифт 9, жестко связывающий эти детали и проходящий через продольный паз 8 вала 1. Крестовина 5 имеет цилиндрическую поверхность для ее центрирования относительно цилиндрической поверхности 6 вала 1. Для обеспечения работы механизма 4 поворота лопастей тяга 7 с помощью штифта 9 перемещает крестовину 5 вдоль цилиндрической поверхности 6 вала 1. В процессе работы механизма 4 поворота лопастей крестовина 5 стремится повернуться вокруг своей оси, чему препятствует штифт 9, упираясь в стенки продольного паза 8 вала 1. Длина паза 8 вала 1 определяет величину предельного перемещения крестовины 5 за счет ограничения этого перемещения штифтом 9, который будет упираться в края продольного паза 8 вала 1 при крайних положениях крестовины 5.

В отличие от прототипа крестовина центрируется не на тяге, а непосредственно на валу и имеет возможность возвратно-поступательного движения вдоль оси вала в пределах выполненного в нем продольного паза. При этом крестовина связана с тягой привода механизма разворота лопастей посредством штифта. Одновременно штифт ориентирует крестовину относительно вала в угловом направлении и тем самым устраняет необходимость применения специальных силовых шпонок, закрепляемых на корпусе рабочего колеса. Это позволяет по сравнению с прототипом уменьшить трудоемкость изготовления ротора.

В отличие от прототипа не требуется дополнительное центрирование и повышенная точность при выполнении центрирующих поверхностей, чтобы избежать заклинивания механизма при перемещении тяги.

Таким образом, в заявляемом изобретении достигнуто повышение технологичности конструкции ротора за счет того, что нет необходимости в применении силовых шпонок, дополнительного центрирования и не требуется повышенной точности при выполнении центрирующих поверхностей.

Выполнение вала за одно целое с корпусом рабочего колеса, например сварным или литым, позволяет уменьшить диаметральные размеры корпуса за счет исключения из конструкции фланцевого соединения вала и рабочего колеса и размещения крепежных болтов фланцевого соединения, и тем самым уменьшить его металлоемкость и трудоемкость изготовления, а также упростить процесс сборки гидротурбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНАЯ ТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА С ГИДРАВЛИЧЕСКИМ КАНАЛОМ СВЯЗИ | 2004 |

|

RU2256794C1 |

| РАБОЧЕЕ КОЛЕСО ПОВОРОТНО-ЛОПАСТНОЙ ТУРБИНЫ | 2001 |

|

RU2209338C1 |

| РАБОЧЕЕ КОЛЕСО ПРОПЕЛЛЕРНОЙ ГИДРОТУРБИНЫ | 1996 |

|

RU2127827C1 |

| РЕГУЛИРУЕМЫЙ ВЕНТИЛЯТОР АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2183290C2 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| ПОГРУЖНАЯ МОНОБЛОЧНАЯ МИКРОГИДРОЭЛЕКТРОСТАНЦИЯ | 2012 |

|

RU2508467C2 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2415780C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РОТОРА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И ДЕТАЛЬ В ВИДЕ ТЕЛА ВРАЩЕНИЯ ДЛЯ ЗАЖИМНОГО УСТРОЙСТВА | 2005 |

|

RU2371302C2 |

| ГИДРОМАШИНА | 2011 |

|

RU2478834C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

Ротор гидротурбины предназначен для использования в гидротурбинах, устанавливаемых на ГЭС, эксплуатируемых в условиях изменяющихся величин напоров и расходов. В корпусе колеса расположены лопасти и механизм их поворота с крестовиной. Вал ротора выступает ниже корпуса колеса, и по его цилиндрической поверхности в этой зоне перемещается крестовина. Внутри вала расположена тяга привода механизма поворота лопастей, в нижней части которой выполнено отверстие. Аналогичное отверстие выполнено на крестовине, а в валу выполнен сквозной продольный паз. При сборке ротора отверстия в тяге и крестовине совмещают и в них помещают фиксирующий элемент, например штифт, жестко связывающий эти детали и проходящий через продольный паз вала. Крестовина имеет цилиндрическую поверхность для ее центрирования относительно цилиндрической поверхности вала. Для обеспечения работы механизма поворота лопастей тяга с помощью штифта перемещает крестовину вдоль цилиндрической поверхности вала. Конструкция ротора позволяет упростить процесс сборки и не требует повышенной точности при центрировании. 1 з.п.ф-лы, 2 ил.

| КОВАЛЕВ Н.Н | |||

| Гидротурбины | |||

| - Л.: Машиностроение, 1971, с.383-384 | |||

| ПОВОРОТНО-ЛОПАСТНОЕ РАБОЧЕЕ КОЛЕСО ГИДРОТУРБИНЫ | 1996 |

|

RU2094647C1 |

| ШАРНИРНЫЙ УЗЕЛ МЕХАНИЗМА ПОВОРОТА ЛОПАСТЕЙ ГИДРОМАШИНЫ | 1994 |

|

RU2069792C1 |

| US 4639190 А, 27.01.1987 | |||

| Сублимационная вакуумная сушилка | 1983 |

|

SU1124170A1 |

| Аксиально-поршневая гидромашина | 1987 |

|

SU1525300A1 |

Авторы

Даты

2002-11-20—Публикация

2001-10-11—Подача