Область техники, к которой относится изобретение

Изобретение относится к электролитическому получению алюминия, в частности, к способу переработки жидких отходов, образующихся при очистке газов, и может быть использовано для кристаллизации сульфата натрия из растворов газоочистки электролитического производства алюминия.

Уровень техники

В настоящее время очистка анодных газов при электролитическом производстве алюминия на алюминиевом заводе осуществляется абсорбционным способом путем взаимодействия газовой фазы с раствором кальцинированной соды. Это осуществляется в пенном аппарате, где за счет противотока содового раствора и газовой фазы, содержащей окислы серы и фтористый водород, в результате химической реакции образуется сульфат и фторид натрия в насыщенном растворе газоочистки.

Смешанный раствор – свежий содовый с добавлением маточного раствора постоянно циркулирует в системе газоочистки по схеме: узел приготовления растворов – газоочистные установки завода. Потери раствора постоянно восполняются свежим содовым раствором с концентрацией Na2СO3 200÷250 г/л. Концентрация сульфата натрия в пересчете на SO4 регламентируется (не более 50 г/л). Если концентрация Na2SO4 выше 50 г/л в смешанном растворе, происходит отложение содосульфатного осадка в трубопроводах и на решетках пенных аппаратов, что снижает пропускную способность транспортной линии и степень очистки анодных газов при абсорбции во второй ступени схемы газоочистки.

Накопление сульфата натрия в системе газоочистки, с одной стороны, приводит к потерям такого ценного продукта, как NaF, который выделяется в осадок в виде двойной соли NaF*Na2SO4, с другой стороны – снижает качество вторичного регенерационного криолита, который кристаллизуется из растворов газоочистки. Установлено, что при понижении температуры насыщенного раствора происходит кристаллизация сульфата натрия с минимальным содержанием кристаллов NaF, который является отрицательной примесью в кристаллическом сульфате натрия – товарной продукции.

Известен способ кристаллизации солей из растворов (патент РФ № 2102107, B01D 9/02, опубл. 20.01.1998 г.), включающий контактное охлаждение исходного раствора путем введения в него охлаждающего агента, в качестве которого используют частично или полностью замороженный исходный раствор солей.

Известен способ выделения сульфата натрия из растворов газоочистки электролитического производства алюминия (патент РФ № 2064891, C01D 5/00), включающий насыщение растворов сульфатом, карбонатом и бикарбонатом натрия, охлаждение полученного раствора в течение не менее 2 ч, отделение и обезвоживание образовавшегося осадка, причем охлаждение раствора осуществляют в каскадно расположенных кристаллизаторах при температуре от 7 oС до -5oС, причем температуру каждого последующего кристаллизатора поддерживают на 4÷6oС ниже предыдущего.

Известен способ выделения сульфата натрия из растворов газоочистки электролитического производства алюминия (патент РФ № 2243938, C01D 5/00, опубл. 10.01.2005 г.), включающий насыщение раствора газоочистки сульфатом натрия, охлаждение полученного раствора охлаждающим агентом и отделение образовавшегося осадка, где

охлаждение сульфатсодержащих растворов до t=8÷12 °C осуществляют в охлаждающих устройствах через стенку, а охлаждение сульфатсодержащих растворов до t=0÷(-2) °C осуществляют путем прямого контакта с охлаждающим агентом.

Наиболее близким аналогом изобретения является способ кристаллизации сульфата натрия из раствора газоочистки электролитического производства алюминия (патент РФ № 2215689, С01D 5/00, С01D 7/00, опубл. 10.11.2003 г.), включающий охлаждение раствора сульфата натрия холодным атмосферным воздухом в осенне-зимний период в трубопроводах, вынесенных за пределы здания, в режиме рециркуляции, затем в кристаллизаторах.

Описанные выше способы требуют высоких энергетических затрат и времени для охлаждения растворов.

Раскрытие сущности изобретения

Техническим результатом изобретения является снижение времени на охлаждение растворов и энергетических затрат на процесс кристаллизации сульфата натрия, повышение производительности аппаратурно-технологической схемы обессульфачивания растворов газоочистки, получение товарного продукта – кристаллического сульфата натрия с содержанием фтора менее 0,4 мас %.

Технический результат достигается за счет того, что в способе получения кристаллического сульфата натрия из жидких отходов электролитического производства алюминия, включающем охлаждение раствора в период холодного времени года холодным атмосферным воздухом до температуры кристаллизации, отделение и обезвоживание образовавшегося осадка, новым является то, что проводят охлаждение осветленного сульфатсодержащего раствора, предварительно очищенного от углеродсодержащих взвесей, вначале до температуры не менее 10 °С в баке-мешалке, вынесенном за пределами здания, в режиме интенсивного непрерывного перемешивания, с образованием мелкодисперсных кристаллов сульфата натрия, а затем охлаждение до температуры +4÷(-1) °С в сгустителе-сепараторе, размещенном внутри здания, в режиме интенсивного непрерывного перемешивания, с нагнетанием по всему объему раствора холодного атмосферного воздуха под давлением, с образованием крупных кристаллов сульфата натрия, направляемых на фильтрацию и сушку, и обессульфаченного раствора, направляемого в реактор варки вторичного регенерационного криолита.

Значительно ускоряются процессы обезвоживания, что позволяет легко отделить кристаллы сульфата натрия от раствора и после сушки направить на склад для отправки потребителю.

Предлагаемый способ дополняют частные случаи его реализации. Так, используют сульфатсодержащий раствор с концентрацией сульфата натрия более 60 г/дм3, фторида натрия до 23 г/дм3, соды кальцинированной до 15 г/дм3 и бикарбоната натрия до 35 г/дм3. Атмосферный воздух подают в сгуститель-сепаратор под давлением 0,1÷0,2 МПа с возможностью регулирования объема воздуха. Кристаллизацию сульфата натрия и укрупнение кристаллов проводят с одновременным разделением твердой и жидкой фазы.

В результате получается товарный кристаллический сульфат натрия, вторичный регенерационный криолит с регламентируемым содержанием сульфатов.

Краткое описание чертежей

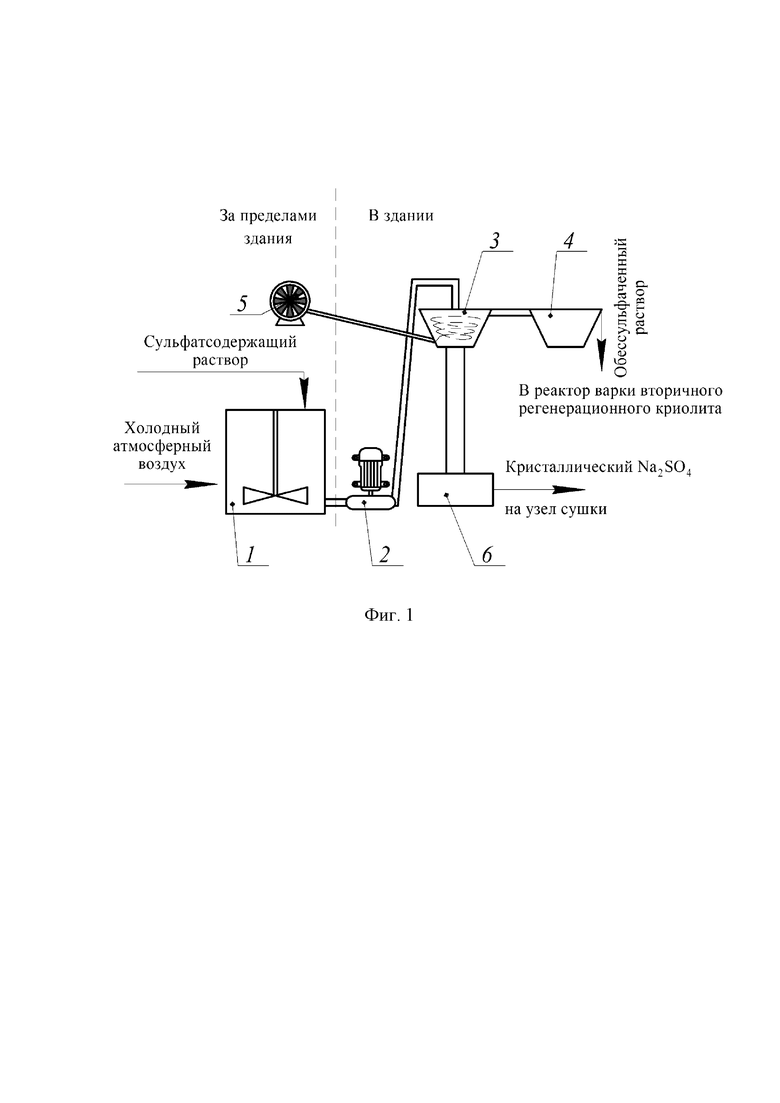

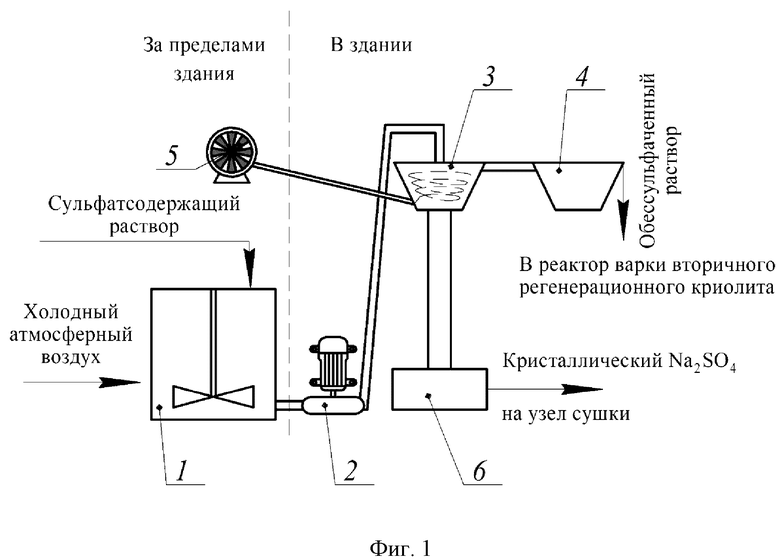

На фиг. 1 показана технологическая схема получения кристаллического сульфата натрия из жидких отходов электролитического производства алюминия в ходе опытно-промышленных испытаний, где:

1 – Бак-мешалка;

2 – Насос;

3 – Сгуститель-сепаратор;

4 – Сгуститель для приема обессульфаченного раствора;

5 – Вентилятор для подачи холодного атмосферного воздуха;

6 – Фильтр для обезвоживания кристаллического сульфата натрия.

Осуществление изобретения

Осветленный сульфатсодержащий раствор с температурой до 44 ºС из бака-сборника (не показан) поступает со скоростью 9÷12 м3/час в бак-мешалку 1, вынесенную за пределы здания. Раствор охлаждается атмосферным воздухом в осенне-зимне-весенний период до температуры не менее 10 °С в режиме интенсивного непрерывного перемешивания раствора. В этих условиях происходит образование мелкодисперсных кристаллов сульфата натрия равномерно во всем объеме раствора, что позволяет исключить инкрустацию – отложение солей на стенках аппарата. Далее раствор подается в сгуститель-сепаратор 3 посредством насоса 2 через систему трубопроводов. Охлаждение раствора в сгустителе-сепараторе 3 производится вентилятором 5, нагнетающим холодный атмосферный воздух под давлением 0,1÷0,2 МПа. Обеспечивается интенсивное непрерывное перемешивание раствора и его равномерное охлаждение до температуры +4÷(-1) °С, при которой образуются крупные кристаллы сульфата натрия, что в дальнейшем повышает эффективность обезвоживания пульпы. При этом объем холодного воздуха зависит от температуры атмосферного воздуха и контролируется таким образом, чтобы перепад температур охлаждаемого раствора составлял 2÷3°С от предыдущего значения. Эти условия позволят получать крупные кристаллы, которые далее подвергаются процессу обезвоживания и сушки. Обессульфаченный раствор переливом из сгустителя-сепаратора 3 самотеком поступает в сгуститель 4, где накапливается и затем транспортируется в реактор варки вторичного регенерационного криолита, а сульфат натрия после фильтрации и сушки отправляется потребителю.

Примеры осуществления способа

Цикл 1 (табл.1). Осветление сульфатсодержащего раствора производилось путем осаждения твердых углеродсодержащих взвесей в сгустителе, откуда осадок разгружался через нижний слив в мешалку, а через верхний слив самотеком осветленный сульфатсодержащий раствор с концентрацией сульфата натрия 64,6 г/дм3, фторида натрия 18,1 г/дм3, соды кальцинированной 14,8 г/дм3 и бикарбоната натрия 28,1 г/дм3 в объеме 5÷6 м3 с температурой до 44 °С накапливался в баке-сборнике (не показан) и поступал в бак-мешалку 1 со скоростью 10 м3/час, где происходило медленное охлаждение атмосферным воздухом с 44 °С до температуры не менее 10 °С при непрерывном перемешивании раствора механической мешалкой.

Из бака-мешалки 1, находящейся за пределами здания, насосом 2 со скоростью от 18 до 22 м3/час закачивался раствор, охлажденный до температуры 10 °С (процесс охлаждения длился в течение 50 часов, поскольку температура наружного воздуха составляла -13 °С) в сгуститель-сепаратор 3. Быстрое охлаждение раствора до температуры 4 °С происходило за счет нагнетания холодного атмосферного воздуха под давлением 0,1 МПа вентилятором 5 по всему объему. Обессульфаченный раствор с концентрацией сульфата натрия 41,2 г/дм3, фторида натрия 19,7 г/дм3, соды кальцинированной 14,3 г/дм3, бикарбоната натрия 34,4 г/дм3 переливом из сгустителя-сепаратора 3 самотеком поступал в сгуститель 4, где накапливался и затем транспортировался в реактор варки вторичного регенерационного криолита по действующей схеме (фиг.1). Из сгустителя-сепаратора 3 сгущенные кристаллы поступали на фильтр 6 в процесс обезвоживания, затем кристаллический сульфат натрия с содержанием F – 0,4 мас.%, Na2SO4 – 96,9 мас.%, Na2CO3 – 2,1 мас.% и твердого остатка – 0,42 мас.% транспортировался на узел сушки. Перекачка охлажденных растворов, фильтрация и доставка кристаллического сульфата натрия на узел сушки происходила в течение 2 часов. Степень извлечения кристаллического сульфата натрия из сульфатсодержащего раствора составила 36,2 мас.%.

Цикл 2 (табл.1). Осветленный сульфатсодержащий раствор с концентрацией сульфата натрия 82,4 г/дм3, фторида натрия 22,3 г/дм3, соды кальцинированной 10,7 г/дм3 и бикарбоната натрия 30,2 г/дм3 в объеме 5÷6 м3 с температурой 42 °С охлаждался до 10 °С в течение 48 часов (температура наружного воздуха составляла -17 °С) по той же схеме, как описано в цикле 1.

Охлаждение раствора до температуры -1 °С происходило за счет холодного атмосферного воздуха под давлением 0,1 МПа вентилятором 5 по всему объему. Обессульфаченный раствор с концентрацией сульфата натрия 26,3 г/дм3, фторида натрия 22,5г/дм3, соды кальцинированной 10,6 г/дм3 и бикарбоната натрия 32,3 г/дм3 переливом из сгустителя-сепаратора 3 самотеком поступал в сгуститель 4, где накапливался и затем транспортировался в реактор варки вторичного регенерационного криолита по действующей схеме (фиг.1). Из сгустителя-сепаратора 3 сгущенные кристаллы поступали на фильтр 6 для обезвоживания, затем кристаллический сульфат натрия с содержанием F – 0,3 мас. %, Na2SO4 – 96,5 мас.%, Na2CO3 – 2,2 мас. % и твердого остатка – 0,22 мас.% транспортировался на узел сушки. Перекачка охлажденных обессульфаченных растворов, фильтрация и доставка кристаллического сульфата натрия на узел сушки происходила в течение 2 часов. Степень извлечения кристаллического сульфата натрия составила 68,1 мас.%.

Третий цикл охлаждения сульфатсодержащего раствора проводился по аналогичной схеме первого и второго циклов. Степень извлечения кристаллического сульфата натрия составила 40,6 мас. %.

В результате опытно-промышленных испытаний было проведено три цикла технологии кристаллизации сульфата натрия из сульфатсодержащих растворов. Получено три партии кристаллического продукта. Пробы исходных и полученных продуктов анализировались в ЦЗЛ ПАО «РУСАЛ Братск», также фиксировалась температура наружного воздуха и охлажденных растворов, время охлаждения раствора и фильтрации. Результаты опытно-промышленных испытаний представлены в таблице 1.

Таблица 1.

Результаты химического анализа обессульфаченных растворов показывают, что степень извлечения сульфата натрия из сульфатсодержащих растворов находится в пределах 36÷68 мас.% и зависит от температуры холодного атмосферного воздуха, концентрации сульфата натрия в исходном и обессульфаченном растворе. Состав осветленного раствора после кристаллизации сульфата натрия изменяется незначительно, концентрация основных химических элементов – Na2CO3, NaHCO3, NaF соответствует регламенту осветленного раствора, направляемого в процесс кристаллизации вторичного регенерационного криолита.

Расчетным путем установлено, что расход атмосферного холодного воздуха растет в зависимости от скорости потока раствора, поступающего на охлаждение с последующей кристаллизацией сульфата натрия. При потоке 18 м3/ч суммарный расход атмосферного воздуха на охлаждение составит 80,4 тыс. нм3/ч, а при увеличении исходного потока раствора до 22 м3/ч – 130,4 тыс. нм3/ч. Результаты расчетов по охлаждению и кристаллизации сульфата натрия при изменяемом потоке раствора представлены в таблице 2.

Таблица 2.

В таблице 3 представлен химический состав кристаллического сульфата натрия, который получен при разной концентрации химических соединений в растворе. Содержание основного вещества – сульфата натрия в продукте от 95,3 до 96,9 мас. %, что подтверждает возможность получения кристаллического сульфата натрия из растворов газоочистки за счет охлаждения атмосферным воздухом в холодное время года и устанавливает зависимость эффективности процесса кристаллизации от температуры раствора. К примесям в полученном продукте можно отнести незначительное содержание фтора не более 0,4 мас.% и твердого остатка не более 0,9 мас.%.

Таблица 3.

Материала

Сопоставительный анализ предлагаемого решения с прототипом показывает, что заявляемое решение отличается тем, что:

– в осенне-зимне-весенний период охлаждение раствора до температуры не менее 10 °С производится при непрерывном интенсивном перемешивании раствора в баке-мешалке, установленной за пределами здания, с образованием мелкодисперсных кристаллов сульфата натрия;

– охлаждение раствора до температуры +4÷(-1) °С производится в сгустителе-сепараторе холодным атмосферным воздухом под давлением 0,1÷0,2 МПа, обеспечивающим непосредственный контакт холодного воздуха со всем объемом раствора за счет изменения объема холодного воздуха, обеспечив снижение температуры раствора на 2÷3 °С от 10°С до +4÷(-1) °С для получения крупных кристаллов сульфата натрия;

– кристаллизация сульфата натрия осуществляется одновременно со сгущением кристаллического продукта в сгустителе-сепараторе;

– обессульфаченный раствор направляется в реактор варки вторичного регенерационного криолита, который после обезвоживания и сушки направляется в процесс электролиза, а маточный раствор после обезвоживания вторичного регенерационного криолита направляется на приготовление смешанного раствора с добавлением свежего содового раствора для очистки анодных газов в системе газоочистки, исключается вывод раствора на шламовое поле.

– сульфат натрия после фильтрации и сушки отгружается потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРОВ ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2243938C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРА ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2001 |

|

RU2215689C2 |

| СПОСОБ ОЧИСТКИ РЕГЕНЕРАЦИОННОГО КРИОЛИТА ОТ СУЛЬФАТА НАТРИЯ | 2004 |

|

RU2274606C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2022 |

|

RU2805533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2620844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1998 |

|

RU2147557C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРОВ ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1994 |

|

RU2064891C1 |

| Способ кристаллизации сульфата натрия из растворов газоочистки производства алюминия | 2018 |

|

RU2682555C1 |

Изобретение относится к электролитическому получению алюминия, в частности к технологии переработки жидких отходов, образующихся при очистке газов, и может быть использовано для кристаллизации сульфата натрия из растворов газоочистки электролитического производства алюминия. Способ включает охлаждение осветленного сульфатсодержащего раствора, предварительно очищенного от углеродсодержащих взвесей, вначале до температуры не менее 10°С в баке-мешалке 1, вынесенном за пределы здания, в режиме интенсивного непрерывного перемешивания, с образованием мелкодисперсных кристаллов сульфата натрия, а затем охлаждение до температуры +4-(-1)°С в сгустителе-сепараторе 3, размещенном внутри здания, в режиме интенсивного непрерывного перемешивания, с нагнетанием по всему объему раствора холодного атмосферного воздуха под давлением, с образованием крупных кристаллов сульфата натрия, направляемых на фильтрацию 6 и сушку, и обессульфаченного раствора, направляемого в реактор варки вторичного регенерационного криолита. Техническим результатом изобретения является снижение времени на охлаждение растворов и энергетических затрат на процесс кристаллизации сульфата натрия, повышение производительности процесса, получение товарного продукта с содержанием основного вещества – кристаллического сульфата натрия от 95,3 до 96,9 мас.% и с незначительным содержанием примесей: фтора менее 0,4 мас %, твердого остатка не более 0,9 мас.%. 3 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Способ получения кристаллического сульфата натрия из жидких отходов электролитического производства алюминия, включающий охлаждение раствора в период холодного времени года холодным атмосферным воздухом до температуры кристаллизации, отделение и обезвоживание образовавшегося осадка, отличающийся тем, что проводят охлаждение осветленного сульфатсодержащего раствора, предварительно очищенного от углеродсодержащих взвесей, вначале до температуры не менее 10°С в баке-мешалке, вынесенном за пределы здания, в режиме интенсивного непрерывного перемешивания, с образованием мелкодисперсных кристаллов сульфата натрия, а затем охлаждение до температуры +4-(-1)°С в сгустителе-сепараторе, размещенном внутри здания, в режиме интенсивного непрерывного перемешивания, с нагнетанием по всему объему раствора холодного атмосферного воздуха под давлением, с образованием крупных кристаллов сульфата натрия, направляемых на фильтрацию и сушку, и обессульфаченного раствора, направляемого в реактор варки вторичного регенерационного криолита.

2. Способ по п. 1, отличающийся тем, что используют сульфатсодержащий раствор с концентрацией сульфата натрия более 60 г/дм3, фторида натрия до 23 г/дм3, соды кальцинированной до 15 г/дм3 и бикарбоната натрия до 35 г/дм3.

3. Способ по п. 1, отличающийся тем, что атмосферный воздух подают в сгуститель-сепаратор под давлением 0,1-0,2 МПа с возможностью регулирования объема воздуха.

4. Способ по п. 1, отличающийся тем, что кристаллизацию сульфата натрия и укрупнение кристаллов проводят с одновременным разделением твердой и жидкой фазы.

| СПОСОБ КРИСТАЛЛИЗАЦИИ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРА ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2001 |

|

RU2215689C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРОВ ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2243938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 2000 |

|

RU2166480C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ СУЛЬФАТА НАТРИЯ | 1994 |

|

RU2107028C1 |

| РЖЕЧИЦКИЙ Э.П | |||

| и др | |||

| Сульфат натрия при производстве алюминия: проблемы и перспективы, "Вестник ИрГТУ", 2011, N8 (55), стр.148-154. | |||

Авторы

Даты

2021-10-28—Публикация

2020-08-05—Подача