Изобретение относится к механосборочному производству, в частности к станкам для сборки тепловыделяющих элементов в тепловыделяющие сборки, преимущественно для энергетических атомных реакторов ВВЭР.

Известны линии сборки тепловыделяющих элементов в тепловыделяющие сборки по авт. св. 1186452, МКИ В 23 Р 15/26, 1983 г; по патенту 2065350, МКИ В 23 К 37/04, 1992 г., содержащие станок для сборки тепловыделяющих элементов в тепловыделяющие сборки с механизмами поштучной подачи тепловыделяющих элементов, запрессовки их в дистанционирующие решетки, перемещения обоймы с каркасом под дистанционирующие решетки, транспортные средства перемещения, систему управления, недостатком которых является возможность смещения и перекоса дистанционирующих решеток во время сборки, в результате чего происходит деформация дистанционирующих решеток и тепловыделяющих элементов, приводящая к снижению качества и повышению брака. Кроме того, возможно смещение решеток при эксплуатации, приводящее к нарушению критериев ядерной безопасности.

Наиболее близкой по технической сущности и достигаемому результату является линия сборки тепловыделяющих элементов в тепловыделяющие сборки по патенту 2126739, МКИ В 23 Р 15/26, 1997 г. - прототип, содержащая станки сборки для различных модификаций тепловыделяющих сборок, стенд установки головки и хвостовика, установку отмывки, установку сушки, стенды установки металлических экранов, установку упаковки тепловыделяющих сборок в транспортный контейнер, соединенные транспортными средствами, систему управления. Недостатком линии является то, что линия не предусматривает устройств для жесткого закрепления дистанционирующих решеток на направляющих каналах тепловыделяющих сборок. Наличие имитатора, использующегося только для настройки станка, не гарантирует отсутствия смещения дистанционирующей решетки в процессе транспортно-технологических операций в процессе заталкивания тепловыделяющих элементов в дистанционирующие решетки, а также при их эксплуатации в реакторе, что подтверждается результатами осмотра отработавших тепловыделяющих сборок. Смещение дистанционирующих решеток может привести к нарушению критериев ядерной безопасности.

Технической задачей изобретения является создание линии сборки, обеспечивающей неразъемное жесткое выполнение каркасов тепловыделяющих сборок, исключающих смещение, перекос дистанционирующих решеток по трубным направляющим каналам как при изготовлении, так и при эксплуатации, и соответственно повышение качества и надежности тепловыделяющих сборок.

Поставленная техническая задача решается тем, что линия сборки тепловыделяющих элементов в тепловыделяющие сборки, содержащая станки сборки для различных модификаций тепловыделяющих сборок, стенд установки головки и хвостовика, установку отмывки, установку сушки, стенды установки металлических экранов, установку упаковки тепловыделяющих сборок в транспортный контейнер, соединенные транспортными средствами, систему управления, согласно изобретению снабжена, по крайней мере, одним сварочным устройством для контактной сварки, установленным параллельно одному из сборочных станков с возможностью перемещения вдоль него, причем источник питания сварочного устройства соединен коаксиальным кабелем непосредственно со сварочными клещами, выполненными с неподвижным и подвижным консольными электрододержателями, при этом неподвижный электрододержатель является направляющей для подвижного электрододержателя и его консоль со стороны закрепления электрода повторяет форму поверхности направляющего канала, к которому осуществляется приварка деталей, и снабжена диэлектрическим вкладышем, имеющим эксцентриситет, равный величине смещения привариваемых плоскостей деталей относительно диаметральной плоскости направляющего канала, к которому осуществляется приварка деталей, а часть коаксиального кабеля в зоне сварочных клещей является одновременно дополнительной рукояткой сварочных клещей.

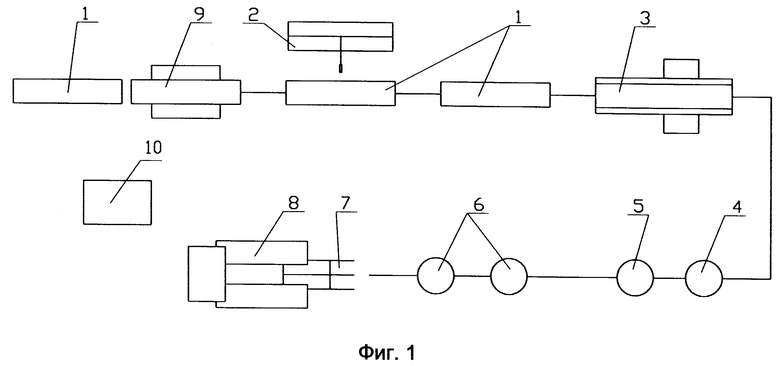

Основным конструкционным материалом тепловыделяющих сборок являются сплавы циркония, которые имеют достаточно высокое активное сопротивление, что является положительньм фактором для контактной сварки. В то же время особенностью этих сплавов является резкое увеличение пластичности при нагреве выше 600oС. Это требует выполнения сварки на жестких сварочных режимах с применением коротких импульсов сварочного тока. С увеличением длительности нагрева увеличивается площадь контакта свариваемых деталей, что приводит к нарушению условия объемного сжатия зоны сварки, необходимого для получения качественного соединения, и уменьшению плотности тока в месте сварки. В результате качественная сварка становится невозможной. Существенный вклад в общую длительность сварочного импульса вносит скорость нарастания сварочного тока от нулевого до максимального значения. Она определяется не только динамическими характеристиками источника питания, но и параметрами сварочного контура, куда входит площадь, ограниченная кабелями, токопроводами сварочных клещей и электродами. С увеличением площади контура увеличивается его индуктивное сопротивление, что приводит к снижению скорости нарастания тока и увеличению его общей длительности. С целью снижения индуктивной составляющей сварочного контура кабели, соединяющие сварочный источник с клещами, расположены коаксиально относительно друг друга и отделены друг от друга тонким электроизоляционным слоем. Подобным образом выполнены и токопроводы сварочных клещей. В результате того, что один из токопроводов является направляющей для другого и они при этом между собой разделены лишь тонким изоляционным слоем, их индуктивное сопротивление минимально. В то же время это позволяет существенно уменьшить габариты и вес клещей, что также является важньм фактором, так как зона сварки, особенно при сварке дистанционирующих решеток, имеет ограниченные размеры, а сварка выполняется вручную. На уменьшение веса клещей и повышение удобства в работе направлено и использование в качестве дополнительно рукоятки части одного из кабелей, который через вторичную обмотку трансформатора заземлен и дополнительно изолирован.

Выполнение конусной части одного из электрододержателей ответно поверхности направляющего канала при наличии электроизоляционного вкладыша позволяет использовать электрододержатель в качестве упорного и направляющего элемента при позиционировании клещей перед сваркой, что повышает стабильность и качество сварки. Диэлектрический вкладыш является сменньм элементом, что дает различный эксцентриситет относительно диаметральной плоскости направляющего канала. Учет смещения проекций осей свариваемых деталей относительно друг друга позволяет уменьшить вероятность образования в первоначальный момент сварки выплесков, которые могу ухудшить качество изделий.

Сущность изобретения поясняется чертежами.

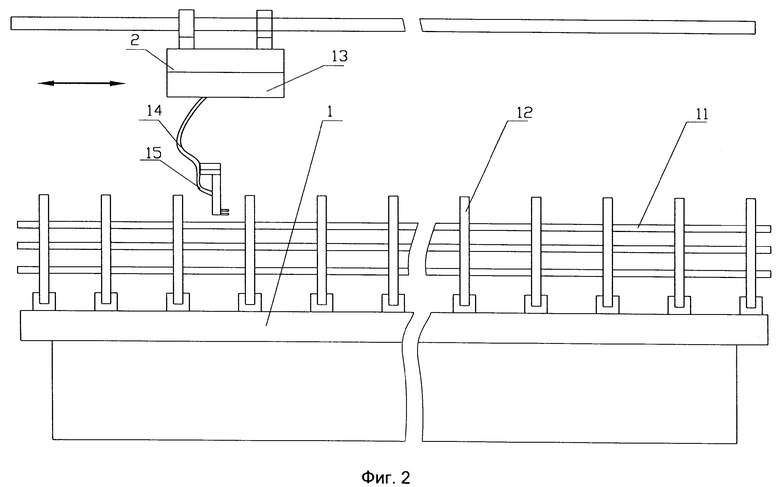

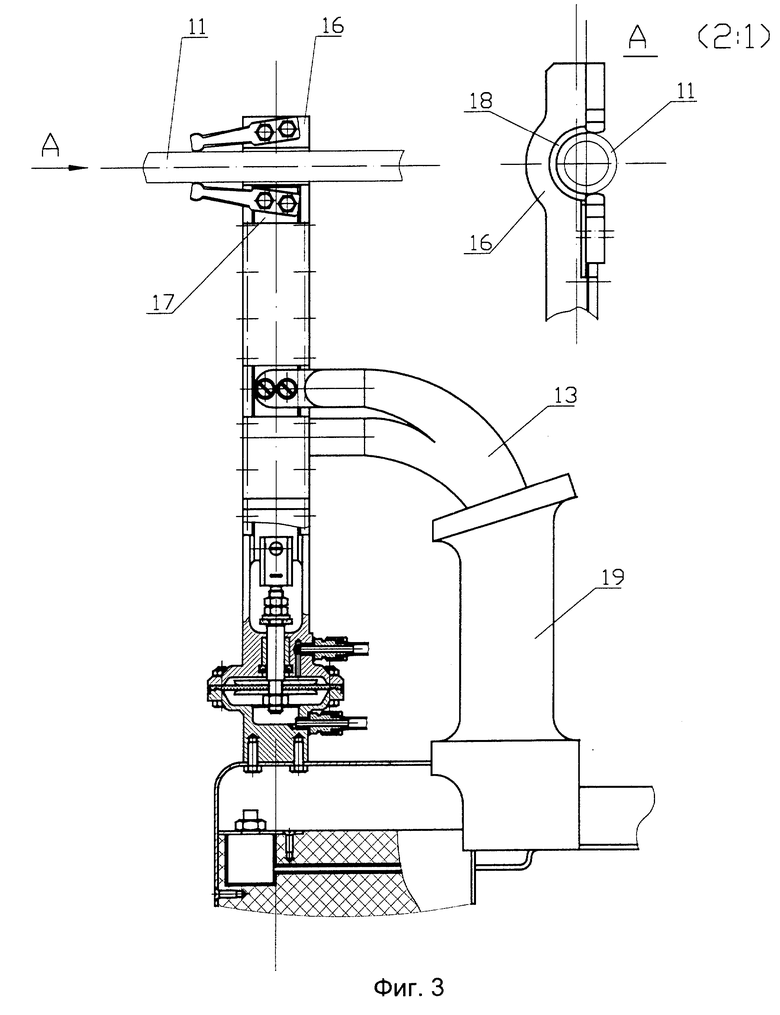

На фиг.1 представлена линия сборки тепловыделяющих элементов в тепловыделяющие сборки (вид сверху), на фиг.2 - сварочное устройство для контактной сварки, на фиг.3 - сварочные клещи.

Линия сборки тепловыделяющих элементов в тепловыделяющие сборки состоит из трех станков 1 сборки с накопителями для различных модификаций тепловыделяющих сборок, сварочного устройства 2, стенда 3 установки головки и хвостовика, установки 4 отмывки, установки 5 сушки, стендов 6 установки металлических экранов, установки 7 упаковки тепловыделяющих сборок в транспортный контейнер 8, соединенных последовательно транспортными средствами 9, системы управления 10.

Сварочное устройство 2 для контактной сварки установлено параллельно одному из сборочных станков 1 с возможностью перемещения вдоль него и служит для приварки стопорных втулок (условно не показано) на трубных направляющих каналах 11 или в другой модификации - для приварки дистанционирующих решеток 12 непосредственно к трубным направляющим каналам 11. Кроме того, возможна установка подвижно относительно друг друга станка 1 сборки и сварочного устройства 2.

Источник питания 13 сварочного устройства 2 соединен коаксиальным кабелем 14 с низким активно-индуктивным сопротивлением непосредственно со сварочными клещами 15, выполненными с неподвижным и подвижным консольными электрододержателями 16 и 17. Неподвижный электрододержатель 16 является направляющей для подвижного электрододержателя 17, его консоль со стороны закрепления сварочного электрода повторяет форму поверхности направляющего канала, к которому осуществляется приварка деталей, и снабжена диэлектрическим вкладышем 18, имеющим эксцентриситет относительно диаметральной плоскости направляющего канала.

Часть коаксиального кабеля 14 в зоне сварочных клещей 15 является одновременно и дополнительной рукояткой 19 сварочных клещей 15.

Линия сборки тепловыделяющих элементов в тепловыделяющие сборки работает следующим образом.

Включается система управления 10. В станки 1 устанавливают имитатор сборки и по нему центруют трубные направляющие каналы и дистанционирующие решетки, после чего убирают имитатор. Сварочным устройством 2 для тепловыделяющих сборок модификации с жестким каркасом производят приварку стопорных втулок или непосредственно дистанционирующих решеток к трубным направляющим каналам и далее по заданному циклу из накопителей станка 1 производят сборку тепловыделяющих элементов в образовавшийся жесткий каркас.

После сборки тепловыделяющая сборка транспортным средством 9 подается на стенд 3 установки головки и хвостовика, на установку 4 отмывки, где производят отмывку лакового покрытия горячей водой, далее транспортным средством 9 на установку 5 сушки горячим воздухом. После этого тепловыделяющая сборка транспортным средством 9 подается на окончательную сборку на стенды 6 установки металлических экранов и далее на установку 7 упаковки в транспортный контейнер 8.

Таким образом, использование данного изобретения позволяет изготовлять тепловыделяющие сборки с жестким каркасом, обеспечивающим качество и надежность при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2003 |

|

RU2249866C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2209475C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩУЮ СБОРКУ | 1999 |

|

RU2181220C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2346794C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1999 |

|

RU2177394C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2152085C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381578C2 |

Изобретение относится к механосборочному производству, в частности к станкам для сборки тепловыделяющих элементов в тепловыделяющие сборки, преимущественно для энергетических атомных реакторов ВВЭР. Линия сборки имеет, по крайней мере, одно сварочное устройство для контактной сварки, установленное параллельно одному из сборочных станков с возможностью перемещения вдоль него. Источник питания сварочного устройства соединен коаксиальным кабелем непосредственно со сварочными клещами. Клещи выполнены с неподвижным и подвижным консольными электрододержателями. Неподвижный электрододержатель является направляющей для подвижного электрододержателя. Его консоль со стороны закрепления электрода повторяет форму поверхности направляющего канала, к которому осуществляется приварка деталей, и имеет диэлектрический вкладыш с эксцентриситетом, равным величине смещения привариваемых плоскостей деталей относительно диаметральной плоскости направляющего канала, к которому осуществляется приварка деталей. Часть коаксиального кабеля в зоне сварочных клещей является одновременно дополнительной рукояткой сварочных клещей. В результате обеспечивается неразъемное жесткое выполнение каркасов тепловыделяющих сборок, исключающих смещение, перекос дистанционирующих решеток по трубным направляющим каналам как при изготовлении, так и при эксплуатации. 3 ил.

Линия сборки тепловыделяющих элементов в тепловыделяющие сборки, содержащая станки сборки для различных модификаций тепловыделяющих сборок ТВС, стенд установки головки и хвостовика на ТВС, установку отмывки, установку сушки, стенды установки металлических экранов на ТВС, установку упаковки тепловыделяющих сборок в транспортный контейнер, соединенные транспортными средствами, и систему управления, отличающаяся тем, что линия снабжена, по крайней мере, одним сварочным устройством для контактной сварки, установленным параллельно одному из сборочных станков с возможностью перемещения вдоль него, и источником питания сварочного устройства, соединенным коаксиальным кабелем непосредственно со сварочными устройствами, выполненными с неподвижным и подвижным консольными электрододержателями, при этом неподвижный электрододержатель является направляющей для подвижного электрододержателя и его консоль со стороны закрепления электрода повторяет форму поверхности направляющего канала ТВС, к которому осуществляется приварка деталей, и снабжена диэлектрическим вкладышем, имеющим эксцентриситет, равный величине смещения привариваемых плоскостей деталей относительно диаметральной плоскости направляющего канала, а часть коаксиального кабеля в зоне сварочного устройства является одновременно его дополнительной рукояткой.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| РАЗДЕЛИТЕЛЬ ПОШТУЧНОЙ ВЫДАЧИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В АВТОМАТИЧЕСКОЙ ЛИНИИ | 1996 |

|

RU2100172C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1995 |

|

RU2099167C1 |

| US 4953290, 04.09.1990 | |||

| Преобразователь частоты | 1986 |

|

SU1385297A1 |

| Волоконный звукопровод | 1974 |

|

SU528497A1 |

Авторы

Даты

2002-12-10—Публикация

2000-06-19—Подача