Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам для уплотнения его балласта, и предназначено для использования в путевых машинах циклического и непрерывно-циклического действия.

Известен шпалоподбивочный агрегат, описанный в книге под редакцией Сырейщикова Ю. П. "Новые путевые машины", М., Транспорт", 1984г. с.65-73. Он содержит раму, смонтированный на ней вибропривод, рычаги с установленными на них подбойками и двухпозиционные гидроцилиндры, соединяющие рычаги с виброприводом, полости которых гидрокоммуникациями, включающими гибкие рукава, соединены с источником рабочей жидкости и с гидрораспределителями.

Известен шпалоподбивочный агрегат по патенту Российской Федерации 2047680, кл. 6 Е 01 В 27/16 (опубликован 10.11.95г.), отличающийся тем, что два смежных рычага закреплены на оси вибропривода, а двухпозиционные гидроцилиндры соединяют рычаги с рамой агрегата.

Известен также шпалолодбивочный агрегат по патенту Российской Федерации 2084578, кл. 6 Е 01 В 27/16 (опубликован 20.07.97г.), отличающийся наличием трехпозиционных гидроцилиндров вместо двухпозиционных.

Недостатками перечисленных шпалоподбивочных агрегатов является уменьшение амплитуды колебаний подбоек в процессе уплотнения по отношению к ее величине в исходном положении из-за податливости гидросистемы управления гидроцилиндрами, приводящее к уменьшению подвижности балласта и ухудшению качества его уплотнения, и удлинение рабочего цикла из-за малой скорости возврата подбоек в исходное положение ввиду значительного гидравлического сопротивления элементов упомянутой гидросистемы.

Принципиальное значение имеет то, что при рабочем ходе подбоек, т.е. при уплотнении балласта, они приближаются к шпале, совершая одновременно колебательные движения, причем движение их к шпале осуществляется подачей рабочей жидкости в соответствующие полости гидроцилиндров, и скорость зависит от сопротивления балласта, давления источника рабочей жидкости и гидравлического сопротивления гидрокоммуникаций, а колебания передаются от вибропривода через жидкость, находящуюся в цилиндрах, давление которой на поршни и стенки цилиндров меняется при колебаниях элементов, связанных с виброприводом благодаря, главным образом, инерции жидкости в гидрокоммуникациях и, в меньшей степени, - гидравлическому сопротивлению последних. Здесь существенно, что увеличение длины коммуникаций и уменьшение площади их поперечного сечения увеличивает влияние инерции находящейся в них жидкости и способность гидросистемы передавать колебания от вибропривода, т.е. ее жесткость, но вместе с этим растет и гидравлическое сопротивление коммуникаций, уменьшающее скорость движения подбоек, а наличие в составе гидрокоммуникаций гибких рукавов, обладающих значительной объемной податливостью, заметно ослабляет упомянутое увеличение жесткости гидросистемы.

Следует отметить, что от продолжительности процесса уплотнения зависит его качество, и она не должна быть слишком малой, а от времени возврата подбоек в исходное положение качество уплотнения не зависит и это время целесообразно по возможности уменьшать. Очевидно также, что при возврате подбоек в исходное положение необходимость в их колебаниях отсутствует.

Предлагаемым изобретением решается задача снижения уровня потери амплитуды колебаний подбоек в процессе уплотнения балласта и сокращения времени их возврата в исходное положение.

Для достижения этого технического результата каждый гидроцилиндр снабжается минимум одним регулирующим устройством, содержащим канал и шунтирующий его обратный клапан, сообщающиеся с одной из полостей гидроцилиндра.

Регулирующее устройство может также содержать нормально закрытый гидроуправляемый клапан.

Для придания конструкции компактности канал может быть выполнен винтовым, образованным канавкой в гильзе или корпусе гидроцилиндра, либо во втулке или корпусе обратного клапана.

Нормально закрытый гидроуправляемый клапан может быть выполнен в виде подпружиненного золотника, торцевые полости которого являются управляющими.

Использование заявляемого изобретения позволит повысить качество уплотнения балласта путем снижения уровня потери амплитуды колебаний подбоек в процессе уплотнения и увеличить производительность шпалоподбивочного агрегата путем сокращения времени возврата подбоек в исходное положение.

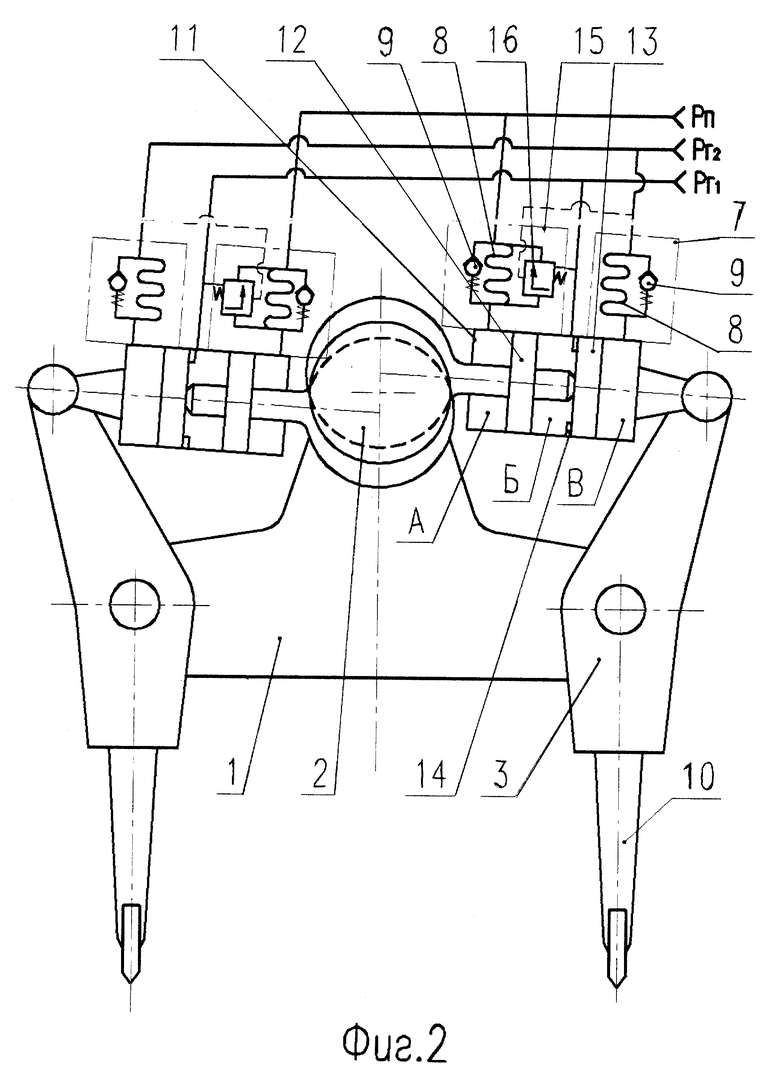

Принцип действия вариантов заявляемого шпалоподбивочного агрегата и возможные конструктивные схемы отдельных его элементов иллюстрируются фиг.1-4.

По одному из вариантов шпалоподбивочный агрегат с двухпозиционными гидроцилиндрами (см. фиг.1) содержит раму 1, установленную на путевой машине с возможностью перемещения в горизонтальной и вертикальной плоскостях, смонтированные на ней вибропривод 2 и рычаги 3 с установленными на них односторонними подбойками 4, двухпозиционные гидроцилиндры 5 с силовыми поршнями 6, которые, в частности, могут быть дифференциальными, соединяющие вибропривод 2 с рычагами 3, регулирующие устройства 7, установленные на гидроцилиндрах и содержащие каналы 8, длина которых многократно превышает их поперечный размер, а площадь поперечного сечения существенно меньше площади силового поршня 6, и шунтирующие их обратные клапаны 9.

Полости гидроцилиндров (полости А - через регулирующие устройства) гидрокоммуникациями, которые могут включать гибкие рукава, соединяются с гидрораспределителями и источником высокого давления (на схеме не показаны).

Обратные клапаны 9 и гидрокоммуникации должны иметь минимальное гидравлическое сопротивление, которое можно обеспечить без нарушения конструктивной целесообразности.

В рабочем режиме путевой машины штоковые полости А гидроцилиндров 5 постоянно сообщаются через регулирующие устройства 7 с источником высокого давления Рп рабочей жидкости.

Шпалоподбивочный агрегат перемещается путевой машиной и соответствующими приводами по строящемуся или ремонтируемому участку пути и последовательно останавливается для осуществления рабочего цикла в положениях, когда подбойки оказываются над шпальными ящиками.

В исходном положении цикла поршневые полости Б через гидрораспределитель сообщаются с открытым в атмосферу резервуаром или источником низкого давления Рн (реализуется Рг=Ра или Рг=Рн<<Рп). Поршни 6 давлением рабочей жидкости в полости А прижимаются к внутренней торцевой стенке цилиндра, а подбойки занимают вертикальное положение.

Далее при действующем виброприводе 2 шпалоподбивочный агрегат опускается соответствующим приводом до внедрения подбоек в балласт на требуемую глубину.

При надлежащем выборе площадей поршней и давления Рп поршни 6 при внедрении в балласт не отходят от стенки цилиндров 5 и совершают колебательные движения с той же амплитудой, что и цилиндр.

После внедрения подбоек в балласт шпалоподбивочный агрегат выполняет свой рабочий цикл, состоящий из двух этапов:

1) рабочий ход - сжим, когда подбойки, совершая колебательные движения, одновременно движутся в направлении находящейся между ними шпалы, уплотняя балласт под ней;

2) нерабочий ход - возврат в исходное положение.

Для выполнения первого этапа гидрораспределитель сообщает полости Б с источником жидкости под давлением Рп (реализуется Рг=Рп), рабочая жидкость, воздействуя на большую площадь дифференциальных поршней 6, начинает перемещать их относительно цилиндров 5, вытесняя жидкость из полостей А через каналы 8 (поскольку клапаны 9 закроются потоком жидкости).

С момента отхода поршней от торцевых стенок цилиндров передача колебательных движений от цилиндров поршням осуществляется через жидкость и значит между полостями А и Б должен быть переменный по времени перепад давления, достаточный для ускорения поршней с рычагами и внедренными в балласт подбойками.

Можно показать, что упомянутый перепад давления может быть создан при соответствующем выборе площади поперечого сечения и длины каналов 8 инерцией и гидравлическим сопротивлением жидкости в них: уменьшение амплитуды колебаний поршней 6 по отношению к амплитуде колебаний цилиндров 5 может составлять не более 4-5% при отставании по фазе менее 1o. При этом обеспечивается и необходимое для качественного уплотнения балласта время сжима.

Упомянутое практическое отсутствие затухания амплитуды колебаний и отставания по фазе означает практически равномерное перемещение поршней 6 относительно цилиндров 5 и, следовательно, стабилизацию расхода через канал 8.

Таким образом, практически равномерно перемещаясь относительно цилиндров 5 и совершая колебательные движения вместе с ними, поршни 6 поворачивают рычаги 3 с подбойками 4, уплотняющими балласт под шпалой, находящейся между ними.

На втором этапе полости Б сообщаются гидрораспределителем с открытым в атмосферу резервуаром или с источником низкого давления (реализуется Рг=Ра или Рг=Рн<<Рп). Клапаны 9 открываются, и поршни 5 вместе с рычагами 3 и подбойками 4 возвращаются в исходное положение с максимальной скоростью.

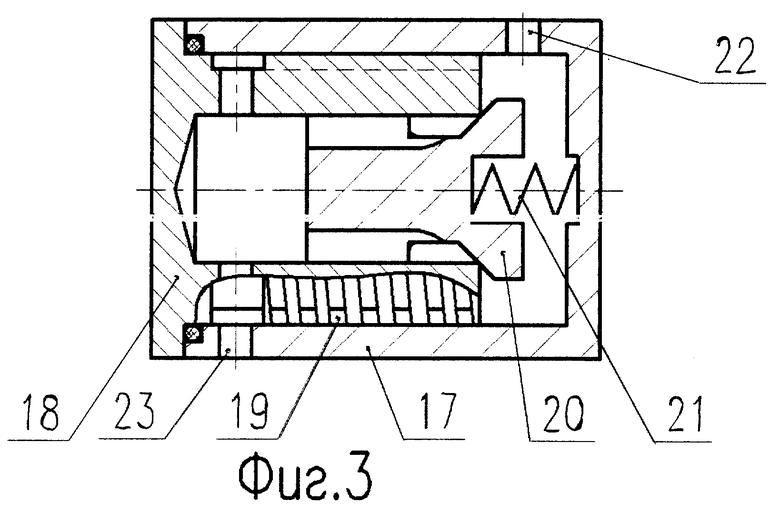

По другому варианту шпалоподбивочный агрегат с трехпозиционными гидроцилиндрами (см. фиг. 2) содержит раму 1, установленную на путевой машине с возможностью перемещения в горизонтальной и вертикальной плоскостях, смонтированные на ней вибропривод 2 и рычаги 3 с установленными на них двусторонними подбойками 10, трехпозиционные гидроцилиндры 11 с силовыми поршнями 12, которые, в частности, могут быть дифференциальными, дополнительными поршнями 13 и упорами 14, соединяющие вибропривод 2 с рычагами 3, регулирующие устройства 7 и 15, установленные на гидроцилиндрах.

Регулирующие устройства 7 включены в гидролинии полостей В и идентичны устройствам, показанным на фиг.1. Они содержат каналы 8 и обратные клапаны 9.

Регулирующие устройства 15 включены в гидролинии полостей А и кроме каналов 8 и обратных клапанов 9 содержат нормально закрытые гидроуправляемые клапаны 16. Две управляющие полости каждого клапана 16 соединены соответственно со входом регулятора расхода 7 и полостью Б гидроцилиндра.

Регулирующие устройства и полости гидроцилиндров гидрокоммуникациями, которые могут включать и гибкие рукава, соединяются с гидрораспределителями и источником высокого давления Рп (на схеме не показаны).

Обратные клапаны 9, гидроуправляемые клапаны 16 и гидрокоммуникации должны иметь минимальное гидравлическое сопротивление, которое может быть обеспечено без нарушения конструктивной целесообразности.

В рабочем режиме путевой машины штоковые полости А гидроцилиндров 11 постоянно сообщаются через регулирующие устройства 15 с источником высокого давления Рп.

Шпалоподбивочный агрегат перемещается по зоне работ аналогично описанному выше шпалоподбивочному агрегату с двухпозиционными гидроцилиндрами.

В исходном положении полости Б гидроцилиндров 11 сообщаются гидрораспределителем с открытым резервуаром или с источником низкого давления Рн, а полости В через регулирующие устройства 7 - с источником высокого давления Рп (реализуется Pr1=Pa; Рг2=Рп или Рг1=Рн<<Рп=Рг2). (Из схемы фиг.2 видно, что при этом клапаны 16 открыты, поскольку Pг2>>Pг1). Дополнительные поршни 13 давлением жидкости в полостях В прижимаются к упорам 14, силовые поршни 12 давлением в полостях А - к дополнительным поршням 13, а подбойки 4 находятся в вертикальном положении.

Далее при действующем вибролриводе 2 шпалоподбивочный агрегат опускается соответствующим приводом до внедрения подбоек в балласт на требуемую глубину.

При надлежащем выборе площадей поршней 12 и 13 и давлений Рп и Рн поршни 13 не отходят от упоров 14, а поршни 12 - от поршней 13, и цилиндры 11 совершают колебательные движения с той же амплитудой, что и поршни 12.

После внедрения подбоек в балласт шпалоподбивочный агрегат выполняет свой рабочий цикл, состоящий из четырех этапов:

1) первый рабочий ход - сжим I, когда подбойки одновременно с колебательными движениями сходятся, движутся в направлении находящейся между ними шпалы, уплотняя балласт под ней;

2) возврат в исходное положение;

3) второй рабочий ход - сжим II, когда подбойки одновременно с колебательными движениями расходятся, движутся в направлении шпал, находящихся от них с внешних сторон;

4) возврат в исходное положение.

На первом этапе полости Б сообщаются гидрораспределителем с источником высокого давления Рп (реализуется Рг1=Рг2=Рп), разность сил давления жидкости на внутренние торцы полостей В и А (площадь последнего меньше площади первого на величину площади штока дифференциального силового поршня 12) заставляет цилиндры 11 двигаться относительно поршней 12, рабочая жидкость вытесняется из полостей А через каналы 8, поскольку клапаны 9 закрываются потоком жидкости, а нормально закрытые клапаны 16 закроются при равных давлениях Рп в управляющих полостях. Необходимые для передачи колебательных движений поршней 12 цилиндрам 13 и рычагам 3 с подбойками 4 периодические изменения давления в полостях А создаются при надлежащем выборе гидравлических диаметров и длин каналов 8 инерцией и гидросопротивлением жидкости в них. Гидравлическое сопротивление каналов 8 обеспечивает и необходимое для качественного уплотнения балласта время сжима.

Для осуществления второго и третьего этапов рабочего цикла входы регулирующих устройств 7 сообщаются гидрораспределителями с источником низкого давления Рн (реализуется Рг2=Рн<<Рп), а полости Б - с ним же или с открытым резервуаром (реализуется Pг1=Pн<<Pп или Pг1=Pa).

Под действием давления в полостях А цилиндры 11 начинают двигаться относительно поршней 12 к своим исходным положениям; поскольку клапаны 9 регулирующих устройств 15 при этом открываются потоком жидкости, а клапаны 9 регулирующих устройств 7 остаются закрытыми, цилиндры движутся относительно поршней 12 с максимальными скоростями, а поршни 13 остаются относительно цилиндров 11 практически неподвижными. Это продолжается до взаимного касания поршней 12 и 13, то есть до прихода цилиндров вместе с рычагами и подбойками в исходное положение.

После этого второй этап автоматически переходит в третий: начинается вытеснение жидкости из полотей В через каналы 8 устройств 7, цилиндры 11 начинают двигаться относительно поршней 12 со скоростью, определяемой гидравлическим сопротивлением упомянутых каналов, а колебательные движения поршней 12 и 13 передаются цилиндрам переменным давлением в полостях В, обеспечиваемым инерцией и гидросопротивлением жидкости в каналах 8 устройств 7.

После завершения третьего этапа входы регулирующих устройств 7 сообщаются гидрораспределителем с источником высокого давления Рп, полости Б остаются соединенными с источником низкого давления Рн или соединяются гидрораспределителем с открытым в атмосферу резервуаром (реализуется Рг2=Рп; Рг1= Рн<<Рп или Рг2=Рп, Рг1=Ра), клапаны 15 открываются разностью давлений Рг2 и Pг1, клапаны 9 открываются потоком жидкости, цилиндры 11 под действием разности сил давлений на их внутренние торцы с максимальной скоростью возвращаются в исходное положение.

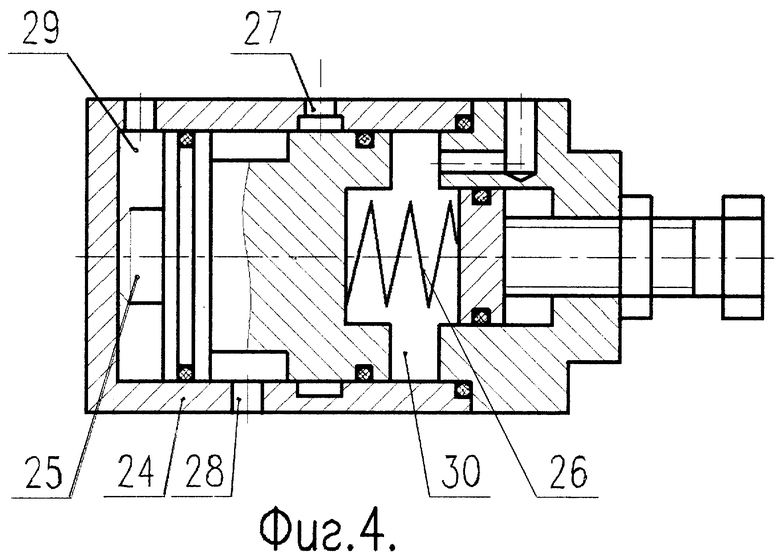

Одна из возможных конструктивных схем регулирующего устройства, содержащего канал и обратный клапан, показана на фиг.3.

Устройство содержит корпус 17, втулку 18 с винтовой канавкой 19 на наружной поверхности, затвор 20, пружину 21, подводящие каналы 22 и 23.

При потоке рабочей жидкости от канала 22 к каналу 23 возникающий на винтовой канавке 19 перепад давления создает на затворе 20 силу, усиливающую его прижим к кромке втулки 18, и клапан закрыт; при обратном направлении потока перепад давления на канавке 19 создает силу, противодействующую усилию пружины 21, и при превышении этой силой величины усилия пружины клапан открывается.

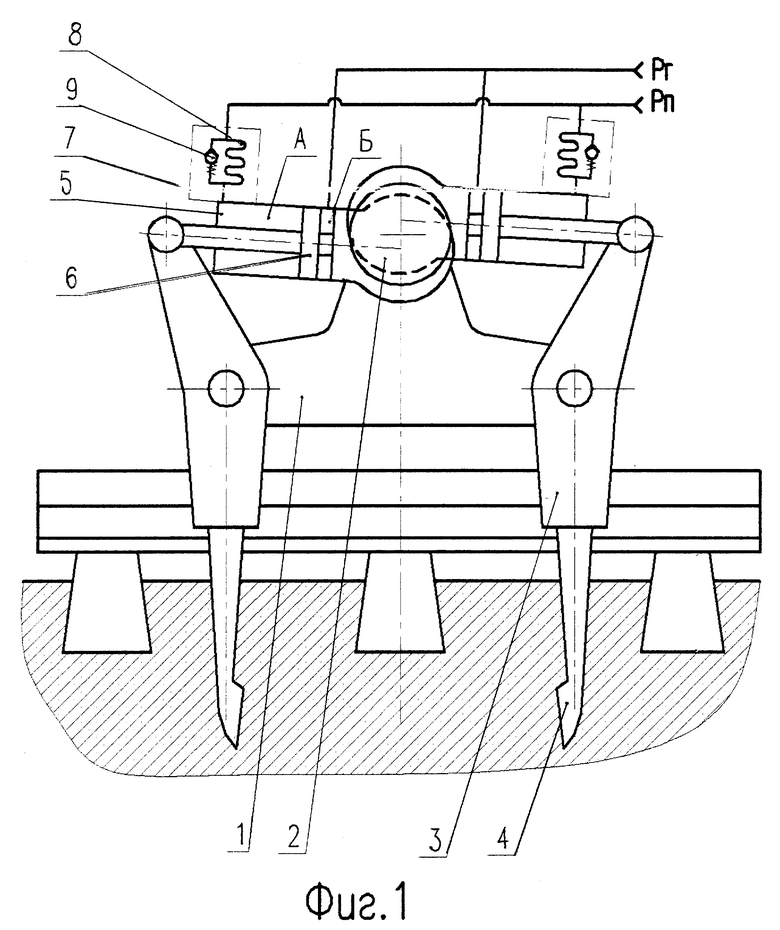

Пример конструктивной схемы нормально закрытого гидроуправляемого клапана показан на фиг.4.

Клапан содержит корпус 24, золотник 25, пружину 26, подводящие каналы 27 и 28, управляющие полости 29 и 30. Клапан открывается, сообщая между собой каналы 27 и 28, когда усилие от разности давлений в полостях 29 и 30 превышает усилие пружины 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2001 |

|

RU2194110C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2084578C1 |

| Шпалоподбивочный агрегат | 1989 |

|

SU1703763A1 |

| Шпалоподбивочный агрегат | 1989 |

|

SU1703762A1 |

| Шпалоподбивочный агрегат | 1989 |

|

SU1703761A1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

| ШПАЛОПОДБИВОЧНЫЙ БЛОК | 2005 |

|

RU2299943C2 |

| Шпалоподбивочная машина | 1988 |

|

SU1588823A1 |

| Шпалоподбивочный агрегат | 1990 |

|

SU1687694A1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ), ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ПОДБОЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361031C2 |

Шпалоподбивочный агрегат относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам для уплотнения его балласта, и предназначено для использования в путевых машинах циклического и непрерывно-циклического действия. Шпалоподбивочный агрегат содержит раму, смонтированный на ней вибропривод, рычаги с установленными на них подбойками и гидроцилиндры, входящие в кинематическую цепь, соединяющую вибропривод с рычагами. На каждом гидроцилиндре установлено минимум одно регулирующее устройство, содержащее канал и шунтирующий его обратный клапан, сообщающиеся с одной из полостей гидроцилиндра. Регулирующее устройство может также содержать гидроуправляемый клапан, гидравлически соединенный с каналом и обратным клапаном параллельно. Техническим результатом является снижение уровня потери амплитуды колебаний подбоек в процессе уплотнения балласта, что обеспечивает повышение его подвижности и качества уплотнения, и сокращение времени возврата подбоек в исходное положение, что уменьшает продолжительность рабочего цикла и увеличивает производительность. 4 з.п. ф-лы, 4 ил.

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2084578C1 |

| Гидросистема подбивочного блока шпалоподбивочной машины | 1978 |

|

SU751877A1 |

| Гидросистема управления рабочим органом шпалоподбивочной машины | 1980 |

|

SU954534A1 |

| Система управления шпалоподбивочным блоком | 1979 |

|

SU897914A1 |

| GB 1485548, 14.09.1977. | |||

Авторы

Даты

2002-12-10—Публикация

2001-04-16—Подача