Изобретение относится к технологии микро- и наноэлектроники, а именно к технологии формирования наноструктур на поверхности твердого тела.

Традиционный способ формирования проводящего элемента с нанометровыми размерами, расположенного на поверхности изолирующей подложки между двумя электродами, состоит в использовании процесса литографии [1]: на поверхность проводящего слоя, находящегося на изолирующей подложке, наносится слой резиста (материала, чувствительного к воздействию, например, электронного или рентгеновского облучения и устойчивого в процессе травления материала проводящего слоя). Он локально, с нанометровым разрешением, экспонируется потоком электронов или рентгена. Скрытое изображение в резисте проявляется при химической обработке, формируя защитную маску, через которую путем травления открытых участков рисунок переносится в проводящий слой. Затем маска селективно удаляется.

Такой способ требует применения прецизионного оборудования и сложных резистных композиций, работа с которыми означает наличие дополнительных операций.

Известен способ формирования проводящего элемента с нанометровыми размерами на поверхности подложки с применением безрезистной литографии [2]. Подложка помещается в пары металлоорганического вещества, что приводит к образованию на ее поверхности соответствующего адсорбированного слоя, который локально подвергается воздействию остро сфокусированного электронного луча. Деструкция молекул металлоорганики под лучом и удаление летучих продуктов вызывает локальное формирование проводящего материала, обогащенного атомами металла. Таким образом может быть сформирован проводящий элемент нанометровых размеров.

В этом способе отсутствует слой резиста и все операции, необходимые для его обработки, однако оборудование должно быть еще более сложным, чем в предыдущем случае.

Аналогичный процесс может быть проведен с помощью более простого оборудования - сканирующего туннельного микроскопа (СТМ) [3]. Локальность воздействия потока электронов с острия зонда, приводящая к формированию проводящего элемента с нанометровыми размерами, обеспечивается нанометровой величиной изолирующего зазора между зондом СТМ и поверхностью образца и высокой напряженностью электрического поля в зазоре. Поэтому отпадает нужда в системах фокусировки электронного пучка.

Тем не менее, учитывая необходимость прецизионного выведения зонда СТМ в заданную область на поверхности, оборудование остается еще сложным.

Известен способ формирования проводящей среды между двумя металлическими электродами, изолирующая щель между которыми образована путем пережигания металлической пленки при подаче импульса напряжения (это гарантирует наличие остаточных частиц металла в изолирующей щели, что обеспечивает начальную проводимость структуры), за счет процесса электроформовки [4], состоящего в следующем. Созданная планарная структура металл-изолятор-металл (МИМ-структура) с небольшой начальной проводимостью помещается в пары органического вещества таким образом, что обеспечивается поступление органических молекул в изолирующую щель, и на нее подается постоянное или медленно циклирующее напряжение с амплитудой от 5 до 20 В. Выдержка в таких условиях приводит к деструкции адсорбированных молекул органики за счет прохождения тока и образованию углеродистой проводящей среды, по составу близкой к графиту, что проявляется в увеличении проводимости структуры на несколько порядков.

Выполнение этого процесса не требует сложного оборудования, однако формирование изолирующей щели с начальной проводимостью является разрушающим процессом, и происходит он в пространственных масштабах порядка микрометра, а углеродистая проводящая среда образуется вдоль всей длины изолирующей щели.

В [5] предложено электроформовку выполнять в МИМ-структурах с изолирующей щелью, не содержащей частиц металла, при этом необходимая начальная проводимость в том же диапазоне напряжений обеспечивается за счет малой ширины изолирующей щели, величина которой лежит в диапазоне от 2 до 100 нм, что приводит к существованию в ней электрических полей с высокой напряженностью. В этом случае исключается разрушение элементов конструкции МИМ-структуры, и все процессы происходят в нанометровых (по ширине изолирующей щели) пространственных масштабах.

Однако образование проводящей среды по-прежнему возможно вдоль всей длины изолирующей щели.

Техническое решение, наиболее близкое к предлагаемому, описано в [6]. В изолирующую щель МИМ-структуры, аналогичной предыдущей, выполненной в виде открытой "сэндвич"-структуры Al-Al2O3-W с шириной щели несколько десятков нанометров, путем размещения ее в вакууме с парами органических вакуумных масел вводится органический материал, проводимость которого меняется при прохождении через него потока электронов. На структуру подают напряжение (катод - W), достаточное для протекания тока, приводящего к необратимому увеличению проводимости структуры, но не превышающего напряжения разрушающего электрического пробоя, причем напряжение подается с помощью устройства с высоким выходным сопротивлением, представляющим собой просто источник напряжения с последовательно включенным постоянным балластным сопротивлением величиной несколько МОм. Структуру выдерживают под напряжением, величину которого на источнике напряжения периодически меняют между нулем и 10 В до достижения стационарного значения проводимости структуры, определяемого значением балластного сопротивления. Роль этого последовательного сопротивления, кроме ограничения роста проводимости структуры в конце процесса электроформовки и предотвращения разрушающего ее электрического пробоя, состоит также в выделении, путем ограничения напряжения на структуре с увеличением тока в начале процесса электроформовки, единственного наноострия на поверхности катода, эмиссия электронов с которого приводит к локальному образованию углеродистой проводящей среды. Поэтому в таких условиях имеет место самоорганизация, за счет механизма автоматической селекции области с наилучшими условиями для автоэмиссии, только одного проводящего элемента, имеющего нанометровые размеры по всем трем измерениям, из большого количества потенциально возможных в изолирующей щели. Возникший элемент растет до тех пор, пока увеличение проводимости МИМ-структуры и, соответственно, тока через нее, не приведет к уменьшению напряжения собственно на МИМ-структуре до порогового значения, находящегося около 3 В, ниже которого электроформовка не идет. Это техническое решение выбрано в качестве прототипа.

Поскольку последовательное балластное сопротивление выполняет сразу несколько различных функций, при постоянном его значении невозможно обеспечить наилучшие условия для реализации каждой из них, особенно в широком диапазоне характеристик структур, с которыми приходится иметь дело. Например, увеличение ширины изолирующей щели требует больших значений напряжения для начала эмиссии электронов. Последнее резко увеличивает вероятность разрушающего электрического пробоя структуры, а при использовании слишком большого балластного сопротивления не дает возможности довести проводимость МИМ-структуры до заданной величины, т.е. сформировать проводящий элемент нужных размеров и проводимости. Что касается функции выделения (самоорганизации) проводящего элемента нанометровых размеров, она становится возможной из-за пространственной неоднородности эмиссионных характеристик на разных участках изолирующей щели МИМ-структуры. В случае идеальной однородности процесс образования углеродистой проводящей среды развивался бы одновременно по всей длине щели, и наоборот, чем выше неоднородность, тем легче выделить один проводящий элемент. Требования к величине балластного сопротивления для обеспечения условий селекции единственного элемента и для формирования элемента нужных размеров и проводимости тоже противоречивы. Кроме того, существует целый ряд факторов, затрудняющих и даже делающих невозможным процесс образования единственного проводящего элемента по этому способу. Во-первых, наличие заметной начальной проводимости структуры, приводящей к существованию при подаче напряжения равномерно распределенного по периметру изолирующей щели тока, что может иметь место в реальных системах, будет сглаживать пространственную неоднородность эмиссионных характеристик и способствовать зарождению проводящих элементов сразу на многих участках. Во-вторых, в случае использования в структуре электрода (анода) из материала с низкой удельной проводимостью, например полупроводника, последовательно каждому участку изолирующей щели оказываются подключены значительные сопротивления растекания. При этом между собой последние включены параллельно и поэтому работают на подавление пространственной неоднородности проводимости в щели, затрудняя выделение единственного проводящего элемента и приводя к развитию процесса электроформовки параллельно на всех участках.

Недостатком прототипа является низкая надежность процесса формирования единичного нанометрового проводящего элемента и возможность его реализации только в отдельных случаях, когда имеется относительно высокая пространственная неоднородность условий для эмиссии в изолирующей щели.

Задачей изобретения является увеличение надежности процесса формирования единичного проводящего элемента нанометровых размеров в изолирующей щели между электродами структур с различными характеристиками за счет процесса его самоорганизации и расширения возможностей реализации этого процесса.

Поставленная задача решается тем, что в предлагаемом способе формирования проводящего элемента нанометровых размеров между двумя электродами структуры, разделенными изолирующей щелью шириной от 2 до 100 нм, включающем введение в изолирующую щель материала, проводимость которого меняется при прохождении через него потока электронов, например органического материала, подачу на структуру напряжения, достаточного для протекания тока, приводящего к необратимому увеличению проводимости структуры, но не превышающего напряжения разрушающего электрического пробоя, причем напряжение подается с помощью устройства с высоким выходным сопротивлением, и выдержку структуры под напряжением, в отличие от прототипа с помощью указанного устройства обеспечивают изменяемую отрицательную обратную связь между током через структуру и напряжением на ней, при подаче напряжения его повышают до резкого увеличения (скачка) проводимости структуры (U0), причем выходное сопротивление устройства в это время поддерживают в диапазоне от 1 МОм до максимального значения, которое еще обеспечивает уверенное обнаружение скачка проводимости структуры на фоне шумов, а при выдержке напряжение на структуре поддерживают в диапазоне от 2 В до U0 при меньших, чем на предыдущей операции, значениях выходного сопротивления устройства.

В заявленном способе с помощью соответствующего устройства обеспечивают изменяемую отрицательную обратную связь между током и напряжением на структуре, что позволяет каждую из двух последовательных стадий формирования проводящего элемента: стадию зарождения и стадию роста и стабилизации, - проводить в своих оптимальных для их выполнения условиях. Сначала, при подаче напряжения на структуру (стадия зарождения проводящего элемента), его постепенно повышают до резкого увеличения (скачка) ее проводимости (напряжение зарождения U0). При этом наличие сильной, обеспечиваемой высоким выходным сопротивлением устройства, отрицательной обратной связи между током и напряжением на структуре приводит к тому, что, если за счет роста проводимости структуры ток начнет увеличиваться, напряжение на ней будет автоматически резко падать. Поэтому как только из-за высокой напряженности электрического поля начинается эмиссия с первого случайного наноострия на реальной поверхности катода и образуется углеродистая проводящая среда (УПС), условия для эмиссии на других остриях сразу ухудшаются, что и обеспечивает единичность возникающего проводящего элемента. Верхняя граница диапазона выходного сопротивления устройства обусловлена необходимостью уверенного обнаружения скачка проводимости структуры на фоне шумов, иначе будет невозможно зафиксировать момент зарождения и соответствующее напряжение U0. Уровень шумов в системе зависит от многих, в том числе случайных, факторов. Поэтому конкретное значение максимального выходного сопротивления указать невозможно. В то же время, приведенный функциональный признак, будучи максимально точным, ясно указывает процедуру его определения при реализации предлагаемого способа. Нижняя граница получена экспериментально и соответствует величине, при которой после последующей выдержки проводящий элемент может вырасти до ширины порядка 100 нм, что можно считать верхним пределом области нанометровых размеров. Во время выдержки (стадия роста и стабилизации проводящего элемента) напряжение на структуре поддерживают в диапазоне от порогового напряжения для процесса электроформовки, которое определяется энергией электронов, необходимой для деструкции органических молекул и образования проводящей фазы, и обычно имеет величину около 2-3 В [4], до напряжения зарождения U0, превышение которого недопустимо, поскольку может привести к появлению новых проводящих элементов в изолирующей щели. На этой стадии не только растут размеры элемента, но и меняется состав и структура материала, что проявляется в увеличении его удельной проводимости и стабилизации характеристик проводящего элемента. Относительно высокое выходное сопротивление устройства, обеспечивающего отрицательную обратную связь между током через структуру и напряжением на ней, на этой операции необходимо для предотвращения развития разрушающего электрического пробоя структуры. Однако его величина должна быть меньше, чем на предыдущей операции (подаче напряжения), иначе, из-за уменьшения с ростом тока напряжения собственно на структуре, становится невозможным рост проводящего элемента, увеличение его проводимости и стабилизация характеристик.

Кроме того, поставленная задача решается тем, что во время подачи напряжения выходное сопротивление устройства поддерживают максимальным, которое еще обеспечивает уверенное обнаружение скачка проводимости структуры на фоне шумов.

При максимальном выходном сопротивлении из возможного диапазона при подаче напряжения достигается наиболее сильная обратная связь между током и напряжением на структуре и обеспечивается зарождение единичного проводящего элемента (и подавление других) даже в наиболее неблагоприятных для этого условиях, когда пространственная неоднородность эмиссионных характеристик вдоль изолирующей щели минимальна, либо она подавляется внешними факторами.

Дополнительно поставленная задача решается тем, что во время выдержки сканируют напряжением на структуре внутри диапазона от 2 В до значения U0.

Если во время выдержки напряжение на структуре будет зафиксировано вблизи верхней границы диапазона, увеличивается вероятность развития разрушающего электрического пробоя, а также выгорания УПС, проявляющееся в уменьшении проводимости структуры. В случае его поддержания вблизи нижней границы диапазона для роста проводящего элемента может потребоваться неприемлемо большое время, поскольку скорость образования углеродистой проводящей среды будет низкой. Кроме того, сама величина порогового напряжения для различных структур может случайным образом меняться в диапазоне от 2 до 3 В, поэтому время развития процесса электроформовки при таких низких напряжениях может стать неопределенно большим. В случае же сканирования напряжением в диапазоне от минимального значения, при котором возможны акты электроформовки (образования УПС), до максимального значения, находящихся внутри диапазона от 2 В до U0, устраняются все эти недостатки.

Кроме того, поставленная задача решается тем, что с помощью устройства, обеспечивающего изменяемую отрицательную обратную связь между током и напряжением на структуре, стабилизируют ток через структуру.

При этом устройство автоматически отслеживает изменения проводимости структуры, соответствующим образом меняя напряжение на ней. Во время подачи напряжения величину стабилизируемого тока задают относительно малой, что эквивалентно наличию относительно высокого выходного сопротивления устройства. В сравнении с постоянным значением выходного сопротивления поддержание фиксированного тока делает обратную связь более сильной, а ситуацию более определенной и контролируемой, поскольку именно ток ответственен за образование углеродистой проводящей среды. Во время выдержки величину стабилизируемого тока увеличивают, что эквивалентно уменьшению выходного сопротивления устройства и позволяет расти проводимости элемента, а значит, и его размерам. Причем при резком увеличении проводимости возможность быстрого уменьшения напряжения до значения, фиксирующего ток, гарантирует от развития разрушающего электрического пробоя структуры. В то же время стабилизация значения тока обеспечивает высокую эффективность роста проводящего элемента, поскольку поддерживается постоянной скорость образования УПС, несмотря на характерную немонотонность процесса электроформовки, проявляющуюся не только в быстрых увеличениях, но и в резких уменьшениях проводимости структуры, связанных с локальным выжиганием проводящей среды.

В источниках информации не обнаружено сведений, аналогичных предложенному способу формирования проводящего элемента нанометровых размеров, что позволяет сделать вывод о его новизне.

Кроме того, совокупность признаков предлагаемого способа не очевидна для специалиста из достигнутого уровня техники для достижения поставленной задачи, что подтверждает соответствие способа критерию "изобретательский уровень".

На фиг.1 схематически изображена открытая "сэндвич"-структура с изолирующей щелью нанометровой ширины после электроформовки: (а) - вид спереди, (б) - поперечное сечение.

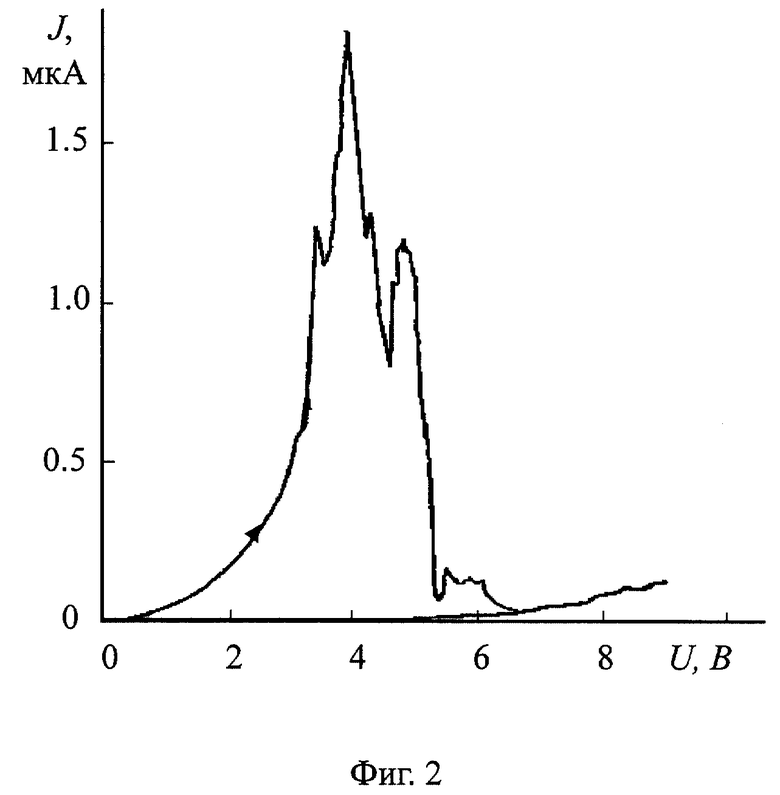

На фиг.2 показана типичная вольт-амперная характеристика (последовательное сопротивление отсутствует) единичного проводящего элемента из УПС, сформированного путем электроформовки в открытой "сэндвич"-структуре Al-Al2O3-W при помощи источника напряжения с выходным сопротивлением 5 МОм после выдержки структуры под напряжением до состояния, когда ее проводимость перестала увеличиваться. Н=24 нм. ВАХ получена с помощью самописца, скорость изменения напряжения 1 В/с.

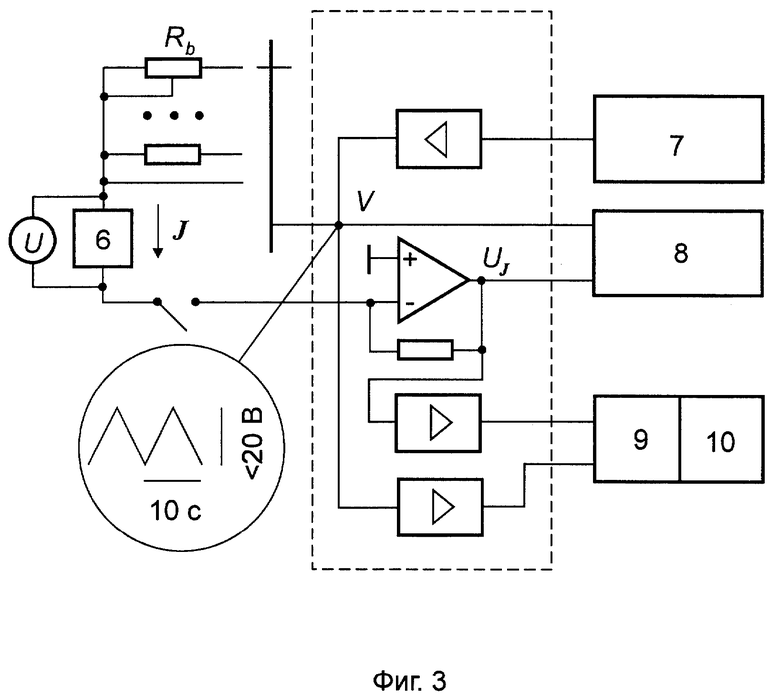

На фиг.3 показана блок-схема простейшего устройства для электроформовки, обеспечивающего изменяемую отрицательную обратную связь между током через структуру и напряжением на ней.

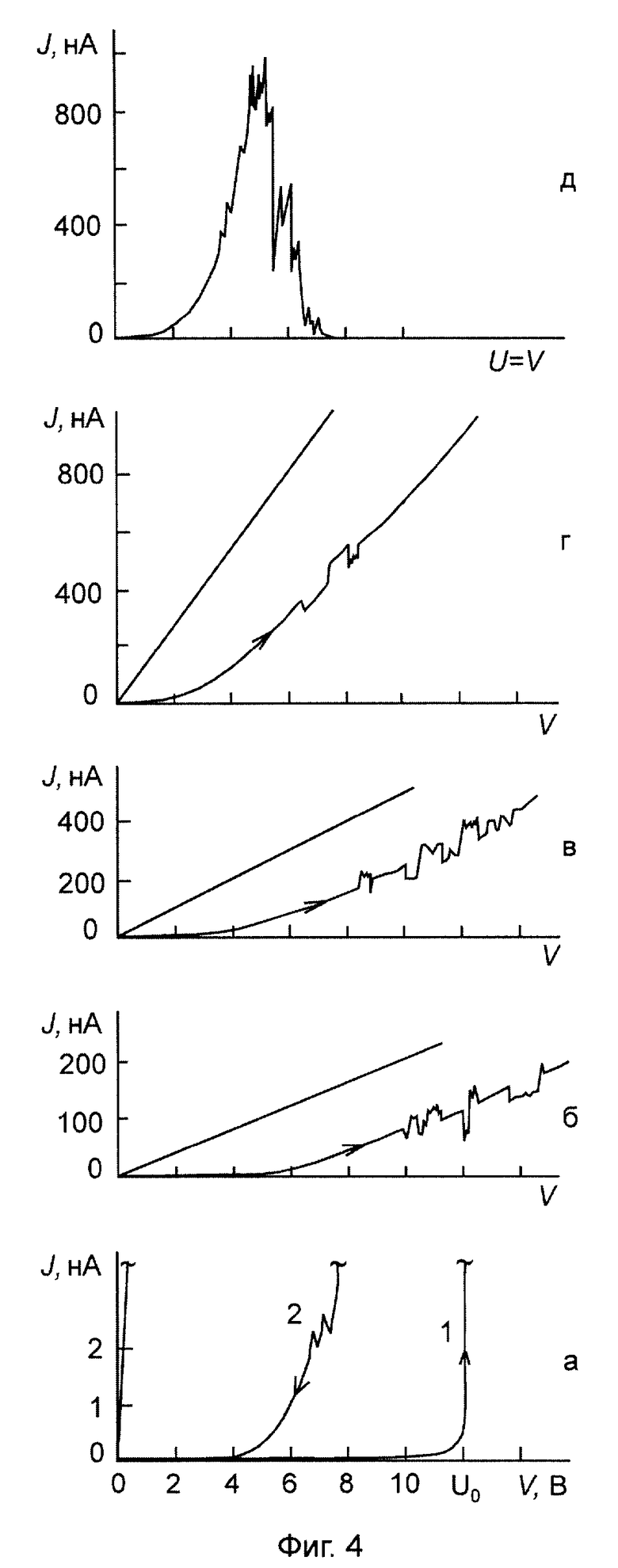

На фиг.4 показан набор вольт-амперных характеристик (ВАХ) для структуры Al-Al2O3-W, отражающих процессы зарождения (а) и роста (б)-(г) проводящего элемента, а также ВАХ собственно сформированного проводящего элемента (д). Величина балластного (выходного) сопротивления Rb, МОм: а - 100, б - 50, в - 20, г - 7,5, д - 0. Кривые (а) получены при первом цикле изменения напряжения V: 1 - фаза нарастания V, 2 - фаза убывания V. Кривые (б) - (г) получены после выдержки под воздействием напряжения треугольной формы при соответствующем значении Rb в течение 1-2 мин. Прямые линии - ВАХ соответствующих балластных сопротивлений. H= 24 нм. ВАХ получены с помощью самописца, скорость изменения напряжения 1 В/с.

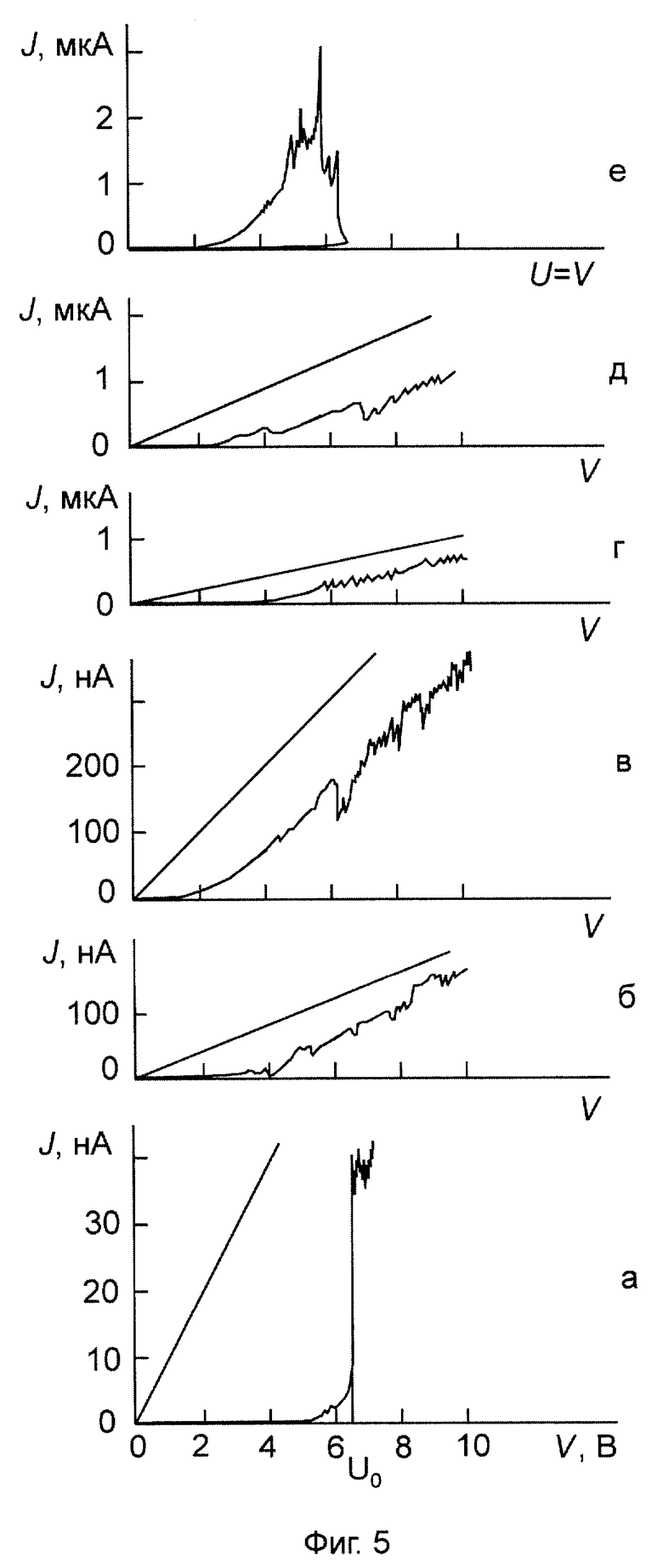

На фиг.5 показан набор ВАХ для структуры Si-SiO2-W, отражающих процессы зарождения (а) и роста (б)-(д) проводящего элемента, а также ВАХ собственно сформированного проводящего элемента (е). Величина балластного (выходного) сопротивления Rb, МОм: а - 100, б - 50, в - 20, г - 10, д - 4,7, е - 0. При каждом значении Rb выполнялся один цикл изменения напряжения V. ВАХ получены с помощью самописца, скорость изменения напряжения 0,25 В/с. Прямые линии - ВАХ соответствующих балластных сопротивлений. H=17 нм.

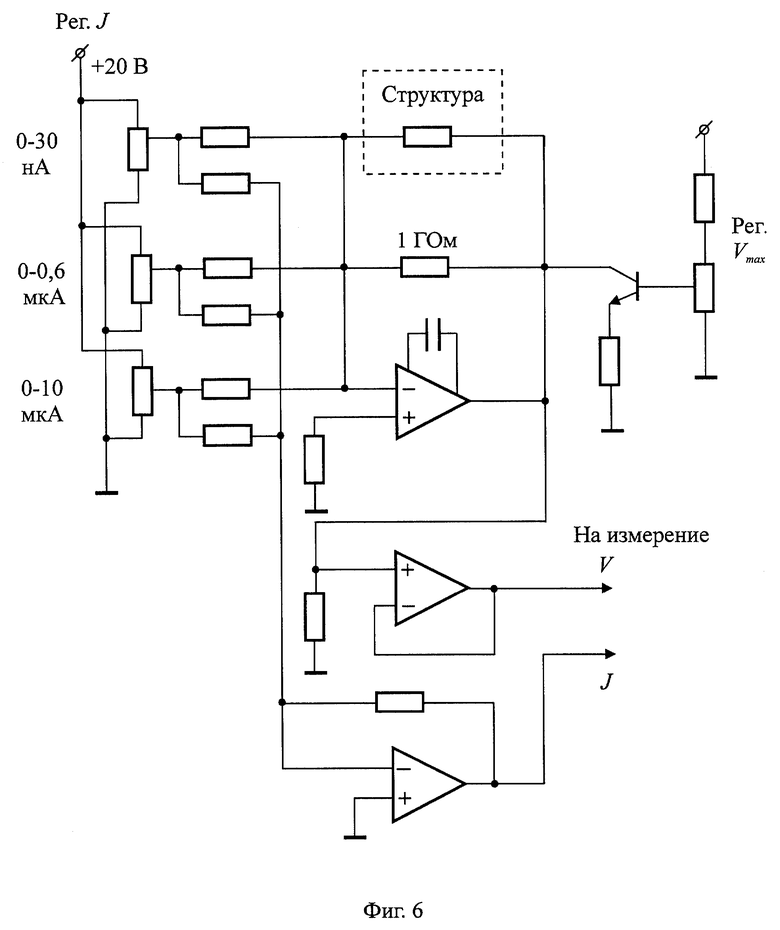

На фиг. 6 приведена принципиальная электрическая схема устройства для электроформовки, обеспечивающего изменяемую отрицательную обратную связь между током через структуру и напряжением на ней за счет стабилизации значения тока.

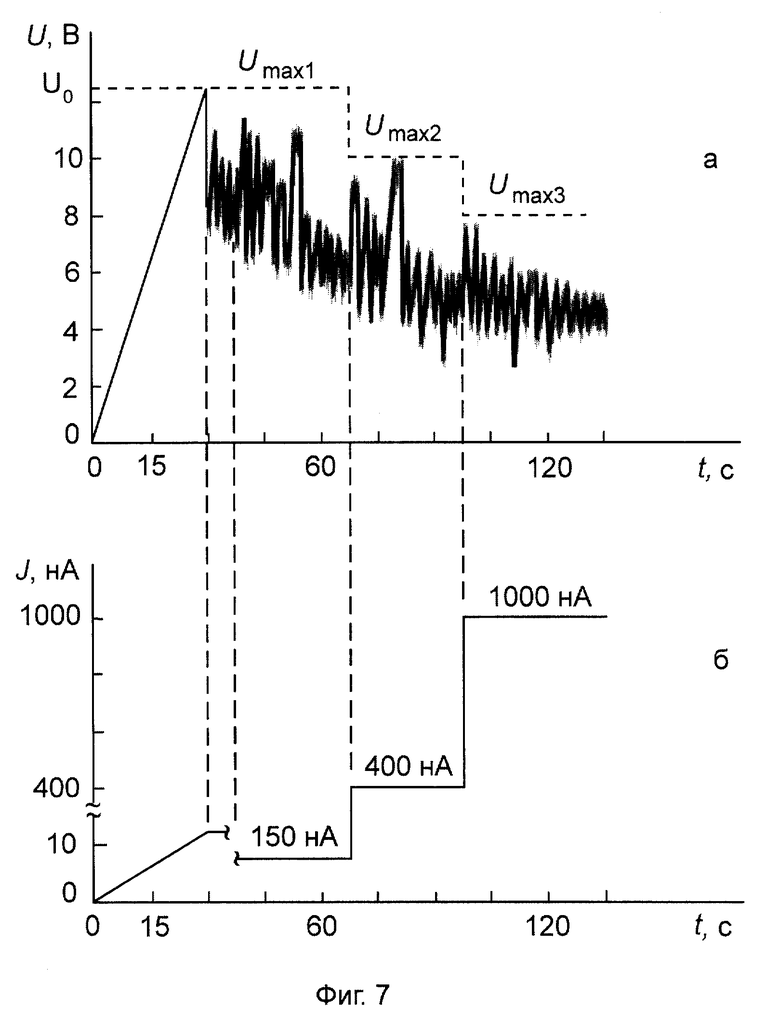

На фиг. 7 показаны зависимости напряжения U на открытой "сэндвич"-структуре Al-Al2O3-W и тока J через нее от времени при формировании проводящего элемента с помощью устройства стабилизации тока. Кривые получены с помощью самописца. H=24 нм.

Проще всего изолирующую щель нанометровой ширины между двумя электродами получить в открытой "сэндвич"-структуре (фиг.1). В обычном "сэндвиче" локально стравливаются верхний металлический слой 1, в дальнейшем являющийся одним из электродов (катодом), и диэлектрическая пленка 2 нанометровой толщины. Торец 3 диэлектрической пленки открывается для доступа материала, проводимость которого меняется при прохождении через него потока электронов (обычно используется органика). Этот торец и служит изолирующей щелью, расположенной между катодом 1 и анодом, роль которого выполняет нижняя металлическая пленка 4, ее ширина определяется толщиной диэлектрической пленки. Возможно использование и планарной структуры, когда электроды лежат в одной плоскости, однако при этом надо владеть одним из методов нанолитографии. Органический материал попадает в изолирующую щель либо при размещении структуры в соответствующей газовой или жидкой среде, либо при нанесении на структуру твердой органической пленки. Возможно также применение просто традиционной "сэндвич"-структуры с диэлектрическим слоем в виде тонкой (нанометровой толщины) органической пленки, которая одновременно служит и опорой для электродов, и материалом с проводимостью, изменяемой при прохождении через него потока электронов.

На фиг. 1 условно показан проводящий элемент 5, образованный в открытой "сэндвич"-структуре из углеродистой проводящей среды в результате процесса электроформовки, причем на всей изолирующей щели он является единственным. Его положение по периметру щели определяется расположением области с оптимальными условиями для эмиссии электронов из катода и, в общем случае, - случайно. В реальных условиях наблюдать проводящий элемент непосредственно, с помощью известных средств микроскопии, практически невозможно из-за малых геометрических размеров, слабого материального контраста и неудобства расположения (на вертикальном торце нанометровой ширины Н). Поэтому судить о его форме и размерах можно только по косвенным данным, а также пользуясь общими очевидными соображениями.

Факт единственности проводящего элемента в изолирующей щели структуры устанавливается следующим простым контрольным экспериментом [6]. Несколько идентичных, но топологически не связанных структур, изготовленных на одном чипе и соединенных параллельно, подвергаются электроформовке по предлагаемому способу одновременно. Если в результате проводимость необратимо возрастает только у одной структуры, а остальные остаются в исходном состоянии, то это означает, что и в изолирующей щели одной структуры реализуются условия зарождения и роста единственного проводящего элемента. Если бы УПС образовывалась сразу в нескольких, тем более многих, точках изолирующей щели (а значит, и в нескольких структурах одновременно), такой результат был бы невозможен. Приведенная на фиг.1 форма элемента обоснована очевидными представлениями о расходимости потока электронов, инжектируемых в изолирующую щель с наноострия на поверхности катода, причем эта расходимость обусловлена как расфокусирующим влиянием микрополей, так и рассеянием их в органическом материале.

Размер l (ширину) сформированного проводящего элемента можно оценить из следующих соображений. В определенных условиях (см. фиг.2) его ВАХ имеет характерный для электроформованных структур вид с максимумом вблизи 4 В, который соответствует началу выгорания УПС. Предполагая идентичность УПС и ее окружения на молекулярном уровне в случае единичного проводящего элемента и при электроформовке традиционной планарной МИМ-структуры [4], когда УПС образуется вдоль всей длины изолирующей щели, можно утверждать, что максимум ВАХ соответствует в обоих случаях одинаковой плотности тока. Тогда при известном периметре (длине) изолирующей щели в традиционной планарной МИМ-структуре, для которой он обычно составляет десятки и сотни микрометров и поэтому легко измеряется, можно определить линейную (на единицу длины щели, заполненной УПС) плотность тока в максимуме ВАХ. Она составляет 400 мкА/мкм [6] . Для данных, приведенных на фиг.2, ток в максимуме равен 2 мкА, однако, поскольку фактически процесс электроформовки представляет собой серию коротких импульсов тока с характерной длительностью импульса порядка 10 мкс, которые сглаживаются и усредняются самописцем, имеющим большую постоянную времени, реальный ток в несколько раз больше. Измерения с большим временным разрешением, с применением быстродействующего АЦП и ЭВМ, дали его значение в максимуме около 8 мкА, поэтому размер l проводящего элемента в данном случае составляет около 8/400=0,02 мкм=20 нм. Учитывая, что толщина слоя УПС имеет порядок единиц нм, а ширина Н изолирующей щели не превышает несколько десятков нанометров, можно говорить о проводящем элементе нанометровых размеров.

Полученные оценки являются обоснованием нижнего значения выходного сопротивления (1 МОм) при подаче напряжения на структуру, приведенного в формуле изобретения. Поскольку ВАХ фиг.2 соответствует проводящему элементу, сформированному путем выдержки напряжения при помощи источника с выходным сопротивлением 5 МОм, а размер l элемента имеет значение около 20 нм, то уменьшение сопротивления до значений, меньших 1 МОм, будет приводить к образованию проводящих элементов шириной более 100 нм, что можно считать верхней границей области нанометровых размеров.

Несмотря на значительную неопределенность формы и размеров элемента, его электрические характеристики (проводимость, ВАХ) можно контролировать достаточно точно, а во многих задачах именно последние представляют основной интерес. С этой точки зрения важны не только размеры проводящего элемента и удельная проводимость его материала, но и величина h остающегося изолирующего зазора между проводящим элементом 5 и анодом 4 (фиг.1), именно этот зазор туннельной (несколько нанометров) ширины наиболее сильно влияет на проводящие свойства структуры. Регулировать величины l и h можно как путем выращивания УПС до определенного значения проводимости, так и путем выжигания лишнего проводящего материала при подаче на структуру импульса напряжения достаточно большой (более 5 В) амплитуды, однако последний вариант является плохо контролируемым.

Пример 1. Проводящие элементы нанометровых размеров формировались в изолирующей щели открытой "сэндвич"-структуры Al-Al2O3-W, которая изготавливалась методами тонкопленочной технологии. На окисленную кремниевую пластину напылялась пленка алюминия, в которой с помощью фотолитографии создавался рисунок проводящих шин (нижний электрод 4), на них жидкостным анодированием выращивалась пленка окисла толщиной 20-30 нм (диэлектрическая пленка нанометровой толщины 2), сверху напылялся слой W, в котором также создавался рисунок (верхний электрод 1). Далее в локальных областях травлением через маску фоторезиста удалялись два верхних слоя: W и Аl2О3, - открытый торец 3 последней служил изолирующей щелью. Даже если слой окисла алюминия стравливался на всю толщину, в дальнейшем на поверхности алюминиевого электрода образовывалась тонкая пленка естественного окисла, поэтому формировался профиль, показанный на фиг.1,б.

Введение в изолирующую щель органического материала осуществлялось путем размещения структуры в вакууме, создаваемом стандартными механическим и паромасляным насосами. Это обеспечивало присутствие паров органических вакуумных масел над поверхностью структуры и свободное поступление их в изолирующую щель, а также - отсутствие в ней кислорода, что необходимо для выполнения электроформовки. Напряжение на структуру 6 (см. фиг.3) подавалось с помощью устройства, включавшего генератор 7 треугольного импульса (амплитудой V до 20 В, длительностью около 10 с), и последовательно включенный балластный резистор, который выполнял роль выходного сопротивления устройства и величина Rb которого могла дискретно меняться в диапазоне от 100 до 1 МОм. ВАХ фиксировались двухкоординатным самописцем 8. Такое простейшее устройство обеспечивало наличие отрицательной обратной связи между током через структуру и напряжением U на ней, а смена балластного резистора, определявшего выходное сопротивление устройства, позволяло изменять глубину обратной связи. Сигналы, пропорциональные току и напряжению, через АЦП 9 выводились на ЭВМ 10.

При подаче напряжения использовался балластный резистор с максимальным сопротивлением (100 МОм). Это, во-первых, предохраняло структуру от разрушающего электрического пробоя (для напряжений зарождения U0, больших 12 В, вероятность пробоя при меньших Rb становилась неприемлемо большой), во-вторых, обеспечивало единичность возникающего проводящего элемента на стадии его зарождения за счет автоматического резкого уменьшения напряжения на структуре с появлением и ростом ее проводимости. На первом цикле роста напряжения V до появления заметной проводимости структуры U=V, поскольку сопротивление структуры много больше балластного сопротивления. При достижении напряжения зарождения U0 (см. фиг.4,а) ток скачком увеличивается (за счет необратимого увеличения проводимости структуры) и ограничивается уже балластным сопротивлением, а напряжение U на структуре резко падает и остается меньше U0, несмотря на продолжающийся рост напряжения V. Поскольку при максимальном Rb= 100 МОм скачок тока, тем не менее, составляет более порядка величины, не возникает проблем с обнаружением его на фоне шумов, которые в данном случае незначительны. Во время выдержки структуры под напряжением балластное (выходное) сопротивление дискретно, но постепенно, уменьшали от 100 до 7,5 МОм. При каждом значении Rb структуру выдерживали под напряжением, меняющимся от 0 до максимального значения в течение 1-2 мин, после чего ВАХ выходили на почти стационарные кривые, показанные на фиг.4,б-г. Эти данные отражают рост возникшего при подаче напряжения единичного проводящего элемента за счет постепенного накопления УПС. Аналогичный результат наблюдался при изменении напряжения V не от 0, а от больших значений, подтверждая несущественность для роста проводящего элемента малых значений V, поскольку для напряжений U на структуре, меньше 2 В, процессы электроформовки (образования УПС) не идут, что проявляется, в частности, в плавности ВАХ на начальном участке. Поэтому при выдержке структуры напряжение V может меняться (сканироваться) от значения, соответствующего U=2 В, до максимального, соответствующего U0. Однако максимальные значения V также уменьшали (фиг.4, б-г) по мере понижения Rb, что было необходимо для снижения вероятности разрушающего электрического пробоя по мере роста проводимости структуры, а также для уменьшения количества и глубины "отключений" структуры, проявляющихся в резком уменьшении ее проводимости за счет выгорания УПС. На фиг.4,д приведена ВАХ проводящего элемента, сформированного в ходе выполнения описанной процедуры, в качестве иллюстрации обычности его поведения и хорошей согласованности с фиг.2.

Пример 2. Открытая "сэндвич"-структура Si-SiО2-W создавалась термическим окислением пластины кремния р-типа, легированного бором до удельного сопротивления 0,1 Ом•см (КДБ-0,1), вакуумным напылением тонкой пленки вольфрама и последующими фотолитографией и травлением слоев W и SiO2, после чего получалась конструкция, показанная на фиг.1. Анодом 4 служила кремниевая пластина, катодом 1 - вольфрамовая шина, диэлектрической пленкой 2 нанометровой толщины являлся слой термического окисла кремния.

Введение в изолирующую щель структуры органического материала осуществлялось путем нанесения на нее тонкого слоя (около 1 мкм) фоторезиста ФП-051МК методом центрифугирования с последующей сушкой при 95oС в течение 30 мин. Полученная таким образом пленка фоторезиста, кроме того, надежно защищала изолирующую щель от доступа кислорода, что необходимо для успешного выполнения электроформовки. Напряжение на структуру, как и в предыдущем случае, подавалось с помощью устройства, показанного на фиг.3.

Процесс формирования проводящего элемента иллюстрируется ВАХ фиг.5. Структуры Si-SiO2-W отличались от структур на основе алюминия на один - два порядка большей начальной (до скачка при U0) проводимостью по торцу диэлектрической пленки (сравнить фиг.4,а и 5,а), что служило осложняющим обстоятельством для зарождения единичного проводящего элемента, поскольку могло инициировать процесс образования УПС сразу в нескольких местах. Это требовало как более тщательного выполнения стадии зарождения проводящего элемента, так и более плавного изменения Rb на стадии его роста и стабилизации. Другой особенностью структуры Si-SiO2-W является относительно высокое удельное сопротивление материала анода (кремния), что может приводить к включению последовательно каждому участку изолирующей щели значительного сопротивления растекания в кремниевой пластине. Этот фактор также является неблагоприятным для формирования единичного проводящего элемента, поскольку уменьшает разницу напряжений на отдельных участках изолирующей щели с различной проводимостью, однако, как показали эксперименты, при удельном сопротивлении кремния 0,1 Ом•см он еще не сказывается существенно на процессе электроформовки.

При подаче напряжения использовался балластный резистор (он определяет выходное сопротивление устройства) с сопротивлением 100 МОм (фиг.5,а). Напряжение зарождения в данном случае существенно меньше, чем для структуры Al-Al2O3-W, очевидно, из-за большей начальной проводимости. Величина необратимого скачка проводимости при U0 уже менее порядка, но еще достаточно уверенно обнаруживается на фоне шумов. С точки зрения обеспечения оптимальных условий для зарождения единичного проводящего элемента значение Rb должно быть максимальным, тогда за счет большой глубины обратной связи падение напряжения на структуре при появлении проводимости на первом случайном участке изолирующей щели будет очень резким, и образование УПС на других участках будет невозможно. Однако увеличение значения Rb, приводящее к уменьшению амплитуды тока, ограничено сверху возможностью уверенно обнаружить скачок проводимости (соответствующий скачок тока - около 30 нА) на фоне шумов, которые уже видны на фиг.5,а (их размах - около 7 нА) и принципиально сопровождают процесс электроформовки. В данном случае величина выходного сопротивления, которое должно использоваться при подаче напряжения, не может превышать 100•30/7=430 МОм.

Во время выдержки структуры напряжение V линейно менялось (сканировалось) в диапазоне от нуля до максимального значения (фиг.5,б-д), которое в данном случае постоянно, поскольку разрушительных пробоев структуры не происходит даже в таких условиях, благодаря, очевидно, высокому сопротивлению растекания в кремнии, которое играет роль дополнительного локального балластного резистора. С каждым циклом величина Rb уменьшалась приблизительно в два раза. Такая постепенность гарантировала, что напряжение U собственно на структуре за все время электроформовки не превышало U0. На фиг.5,е приведена ВАХ сформированного таким образом проводящего элемента, в качестве иллюстрации хорошей согласованности с предыдущими данными.

Пример 3. Использовалась структура Al-Al2O3-W, аналогичная описанной в Примере 1. Введение в изолирующую щель структуры органического материала осуществлялось как в Примере 2, т.е. путем нанесения на нее тонкого слоя фоторезиста. Напряжение на структуру подавалось с помощью устройства (фиг. 6), которое обеспечивало изменяемую отрицательную обратную связь между током через структуру и напряжением на ней за счет стабилизации значения тока через структуру. Последний мог плавно задаваться в диапазоне от 1 нА до 10 мкА. Устройство позволяло также регулировать максимальное выходное напряжение Umax от 3 до 20 В. Структура включалась в цепь обратной связи операционного усилителя 574УД1, имеющего следующие параметры: частота единичного усиления - 20 МГц, скорость нарастания выходного напряжения - 5 В/мкс, - что позволяло быстро отслеживать изменения проводимости структуры. Выходное сопротивление устройства в диапазоне рабочих токов без труда могло быть сделано порядка нескольких ГОм. В ходе электроформовки с помощью самописца контролировалось напряжение U на структуре при заданном значении тока.

На фиг.7 показан типичный пример процесса формирования проводящего элемента. При подаче напряжения (первые 30 с) оно плавно увеличивалось за счет увеличения напряжения Umax до резкого скачка проводимости структуры, что проявлялось в уверенно различимом уменьшении напряжения U на структуре. Эта точка определяет значение U0 (фиг.7,а). Выходное сопротивление устройства при этом устанавливалось максимальным из используемых в дальнейшем, что соответствовало минимальному значению стабилизируемого тока (12 нА при U=U0=12 В, т. е. выходное сопротивление было около 1 ГОм). До напряжения U=U0 ток J растет пропорционально Umax (фиг.7,б), при фиксации Umax ток поддерживается постоянным, и его величина определяется автоматически подстраиваемым выходным сопротивлением. Поскольку стабилизируется суммарный ток через структуру и резистор 1 ГОм (фиг. 6), ток собственно через структуру становится равным стабилизируемому значению только после того, как ее сопротивление будет много меньше 1 ГОм. Практически это условие выполняется сразу после скачка проводимости.

Напряжение U после резкого падения стохастически колеблется (фиг.7,а) в соответствии с изменением проводимости структуры, имея тенденцию к постепенному понижению. Во время выдержки структуры под напряжением в несколько приемов увеличивалось значение стабилизируемого тока (фиг.7,б), т.е. уменьшалось выходное сопротивление устройства, и при каждом значении тока среднее напряжение на структуре, обратно пропорциональное ее проводимости, постепенно уменьшалось до некоторой, мало меняющейся, величины (фиг.7,а). Мгновенные значения напряжения U при этом случайно колебались в диапазоне от 3 В до Umax (по показаниям самописца), амплитуда колебаний со временем уменьшалась. Величину Umax также ступенчато уменьшали с целью исключения разрушительного электрического пробоя структуры. Этот процесс можно было продолжать до достижения определенного значения средней проводимости структуры. В данном случае он остановлен при U=5 В для тока 1000 нА, что соответствует параметрам сформированного проводящего элемента с ВАХ, аналогичной приведенной на фиг.4,д.

Ступени перехода к большему значению тока и последующей выдержки могут быть очень малыми, тогда их будет много. В пределе зависимость устанавливаемого тока от времени из ступенчатой превращается фактически в плавную кривую, важно, однако, чтобы скорость увеличения значения тока не превышала допустимой, которая определяется скоростью процесса электроформовки.

Все результаты пока получены только для органических веществ в качестве материалов, проводимость которых меняется при прохождении через них потока электронов. В то же время понимание механизма процессов позволяет утверждать, что аналогичные результаты должны иметь место, например, в среде металлсодержащих летучих веществ, в частности металлоорганических, а получаемые при этом проводящие элементы будут состоять не из графитоподобного материала, а содержать значительные количества соответствующего металла, и могут обладать дополнительными полезными свойствами.

Единичные самоорганизующиеся проводящие элементы нанометровых размеров должны привлечь внимание в связи со следующими принципиальными особенностями, делающими их полезными в нанотехнологии и наноэлектронике:

- в определенных, легко контролируемых, условиях они возникают самопроизвольно и не требуют для их формирования внешних локальных воздействий с соответствующим пространственным разрешением, например нанолитографии, что делает простым и воспроизводимым процесс их создания и исключает использование сложного оборудования;

- они образуются между проводящими электродами и, тем самым, сразу оказываются подключенными для измерений и коммутации во внешние цепи;

- автоматически решается проблема идентичности электрических характеристик наноструктур - определенного тока через них при заданном напряжении, - поскольку они формируются под действием этих же электрических величин (тока и напряжения), т.е. для обеспечения определенной ВАХ в конечном состоянии, в первом приближении, достаточно просто выдерживать определенные ток и напряжение в процессе их формирования;

- наличие нелинейной и неоднозначной (перестраиваемой за счет изменения ширины изолирующего зазора) вольт-амперной характеристики, обусловленной процессом самоорганизации наноструктуры, дает возможность выполнять сложные функции при максимально простой топологии всего элемента; совместно с очень малыми площадью поперечного сечения и занимаемым наноструктурой объемом это позволяет рассчитывать на высокую степень интеграции устройств, построенных на их основе, в частности энергонезависимой памяти.

Предлагаемый способ апробирован в Институте микроэлектроники и информатики РАН (г.Ярославль).

Источники информации

1. Моро У. Микролиторгафия. Т. 1. М.: Мир, 1990. 606 с.

2. Моро У. Микролиторгафия. Т. 2. М.: Мир, 1990. 606 с.

3. Shedd G.M., Russell P.E. The scanning tunneling microscope as a tool for nanofabrication // Nanotechnology. 1990. V. 1. P. 67-80.

4. Pagnia H. , Sotnik N. Bistable Switching in Electroformed Metal-Insulator-Metal Devices // Phys. stat. sol. (a). 1988. V. 108. 11. P. 11-65.

5. Мордвинцев В.М., Левин В.Л. Элемент устройства памяти со структурой металл-изолятор-металл // Патент РФ 2072591. 1997.

6. Мордвинцев В.М., Кудрявцев С.E., Левин В.Л. Особенности процесса самоорганизации углеродистых проводящих наноструктур при электроформовке открытой "сэндвич"-структуры металл-изолятор-металл с нанометровой изолирующей щелью // Журнал технической физики. 1998. Т. 68. Вып. 11. С. 85-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ-ИЗОЛЯТОР-МЕТАЛЛ | 1997 |

|

RU2108629C1 |

| ЯЧЕЙКА МАТРИЦЫ ЭНЕРГОНЕЗАВИСИМОЙ ПАМЯТИ | 2005 |

|

RU2302058C2 |

| ЯЧЕЙКА МАТРИЦЫ ПАМЯТИ | 2004 |

|

RU2263373C1 |

| Способ электроформовки при изготовлении элемента памяти | 2020 |

|

RU2769536C1 |

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ - ИЗОЛЯТОР - МЕТАЛЛ | 1994 |

|

RU2072591C1 |

| ЭЛЕМЕНТ ЭНЕРГОНЕЗАВИСИМОЙ ЭЛЕКТРИЧЕСКИ ПЕРЕПРОГРАММИРУЕМОЙ ПАМЯТИ | 2016 |

|

RU2637175C2 |

| ЯЧЕЙКА ЭНЕРГОНЕЗАВИСИМОЙ ЭЛЕКТРИЧЕСКИ ПЕРЕПРОГРАММИРУЕМОЙ ПАМЯТИ | 2010 |

|

RU2436190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП ТРАНЗИСТОРА С ЛОКАЛЬНЫМИ УЧАСТКАМИ ЗАХОРОНЕННОГО ИЗОЛЯТОРА | 2002 |

|

RU2235388C2 |

| СПОСОБ ИОННОГО СИНТЕЗА В КРЕМНИИ ЗАХОРОНЕННОГО СЛОЯ ИЗОЛЯТОРА | 2001 |

|

RU2193803C2 |

| СПОСОБ ФОРМИРОВАНИЯ СУБМИКРОННОЙ И НАНОМЕТРОВОЙ СТРУКТУРЫ | 2005 |

|

RU2300158C1 |

Использование: в технологии микро- и наноэлектроники, а именно при формировании наноструктур на поверхности твердого тела. Сущность изобретения: проводящий элемент нанометровых размеров формируют между двумя электродами структуры, разделенными изолирующей щелью шириной от 2 до 100 нм. Способ включает введение в изолирующую щель органического материала, проводимость которого меняется при прохождении через него потока электронов, подачу на структуру напряжения, достаточного для протекания тока, причем напряжение подается с помощью устройства с высоким выходным сопротивлением, и выдержку структуры под напряжением. Отличие состоит в том, что формирование элемента проводят в две стадии: при подаче напряжения его повышают до резкого увеличения (скачка) проводимости структуры (U0), при максимальных значениях выходного сопротивления, которые еще обеспечивают уверенное обнаружение скачка проводимости структуры на фоне шумов, а при выдержке напряжение на структуре поддерживают в диапазоне от 2 В до U0 при меньших значениях выходного сопротивления. Техническим результатом изобретения является увеличение надежности процесса формирования единичного проводящего элемента нанометровых размеров в изолирующей щели между электродами структур с различными характеристиками за счет процесса его самоорганизации и расширения возможностей реализации этого процесса. 3 з.п.ф-лы, 7 ил.

| МОРДВИНЦЕВ В.М | |||

| и др | |||

| Особенности процесса самоорганизации углеродистых проводящих наноструктур при электроформовке открытий "сэндвич"-структуры металл-изолятор-металл с нанометровой изолирующей щелью | |||

| - Журнал технической физики, 1998, т | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ - ИЗОЛЯТОР - МЕТАЛЛ | 1994 |

|

RU2072591C1 |

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ-ИЗОЛЯТОР-МЕТАЛЛ | 1997 |

|

RU2108629C1 |

| US 5689603 А, 18.11.1997. | |||

Авторы

Даты

2002-12-10—Публикация

2001-03-07—Подача