Изобретение относится к механосборочному производству и может быть использовано для поочередной запрессовки двух подшипников кассетного типа на колесные пары, например, на механизированных линиях по ремонту элементов колесных пар.

Известно устройство для монтажа подшипников на колесные пары железнодорожных вагонов, содержащее смонтированные на основании стойки с механизмом запрессовки в виде силового гидроцилиндра с размещенным на конце его штока запрессовочным элементом, узел установки колесной оси, расположенный между стойками, а также узел охлаждения внутренних колец подшипников (SU 1140926 А, 23.02.1985, B 23 P 11/02).

Недостатками известного устройства являются сложность конструкции из-за наличия громоздкой системы подачи охлаждающей жидкости к кольцам подшипника, а также невысокая производительность сборки и неудобство эксплуатации вследствие загрязнения рабочего места и собираемого узла излишками масла для охлаждения.

Наиболее близкой к изобретению является установка для запрессовки подшипников на колесные пары, содержащая основание с двумя симметрично расположенными на его краях тумбами, на которых установлены запрессовщики, узел установки колесной пары, размещенный между тумбами, подъемник колесной пары в виде двух гидроцилиндров и пульт управления с устройством контроля работы запрессовщиков, каждый из которых выполнен в виде гидроцилиндра с подпружиненным центром, устройства удержания подшипника и устройства его перемещения в виде штока гидроцилиндра, при этом штоки гидроцилиндров запрессовщиков направлены навстречу один другому (US 3916499, 04.11.1975, B 23 P 19/02).

Недостатком известной установки является невозможность обеспечения раздельного подвода штоков-пинолей каждого гидроцилиндра с различными скоростями и усилиями прижима, а также соосности изделия при запрессовке, что приводит к снижению производительности сборки.

Технической задачей, на решение которой направлено заявленное изобретение, является упрощение конструкции установки, уменьшение ее габаритов, повышение производительности сборки, а также точности и качества собираемого изделия при поочередной запрессовке подшипников на колесные пары.

Поставленная задача решается за счет того, что в известной установке для запрессовки подшипников на колесные пары, содержащей основание с двумя симметрично расположенными на его краях тумбами, на которых установлены запрессовщики, узел установки колесной пары, размещенный между тумбами, подъемник колесной пары в виде двух гидроцилиндров и пульт управления с устройством контроля работы запрессовщиков, каждый из которых выполнен в виде гидроцилиндра с подпружиненным центром, устройства удержания подшипника и устройства его перемещения в виде штока гидроцилиндра, при этом штоки гидроцилиндров запрессовщиков направлены навстречу один другому, согласно изобретению гидроцилиндр каждого запрессовщика выполнен телескопическим с дополнительным штоком, на одном конце которого смонтировано устройство удержания подшипника, а на другом - жесткий упор для ограничения перемещения штока, узел установки колесной пары выполнен в виде рельс с управляемыми педалью упорами, гидроцилиндры подъемника колесной пары выполнены телескопическими и расположены между упомянутыми рельсами, а тумбы установлены неподвижно в вертикальной плоскости.

Каждый телескопический гидроцилиндр подъемника выполнен с внутренним плунжером, оснащенным поршнем, площадь которого в 2,5 раза меньше площади поршня внешнего штока.

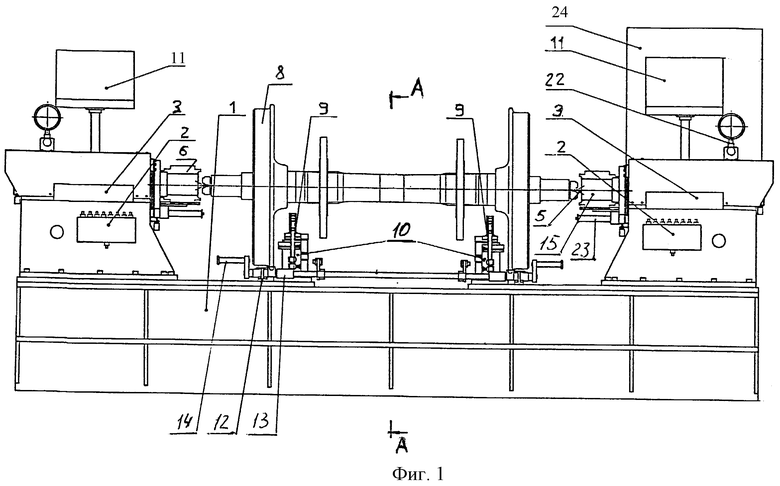

На фиг.1 показан общий вид установки для запрессовки подшипников на колесные пары:,

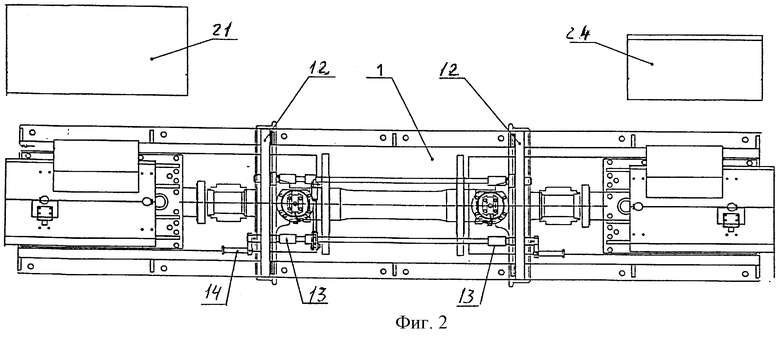

на фиг.2 - то же, вид сверху;

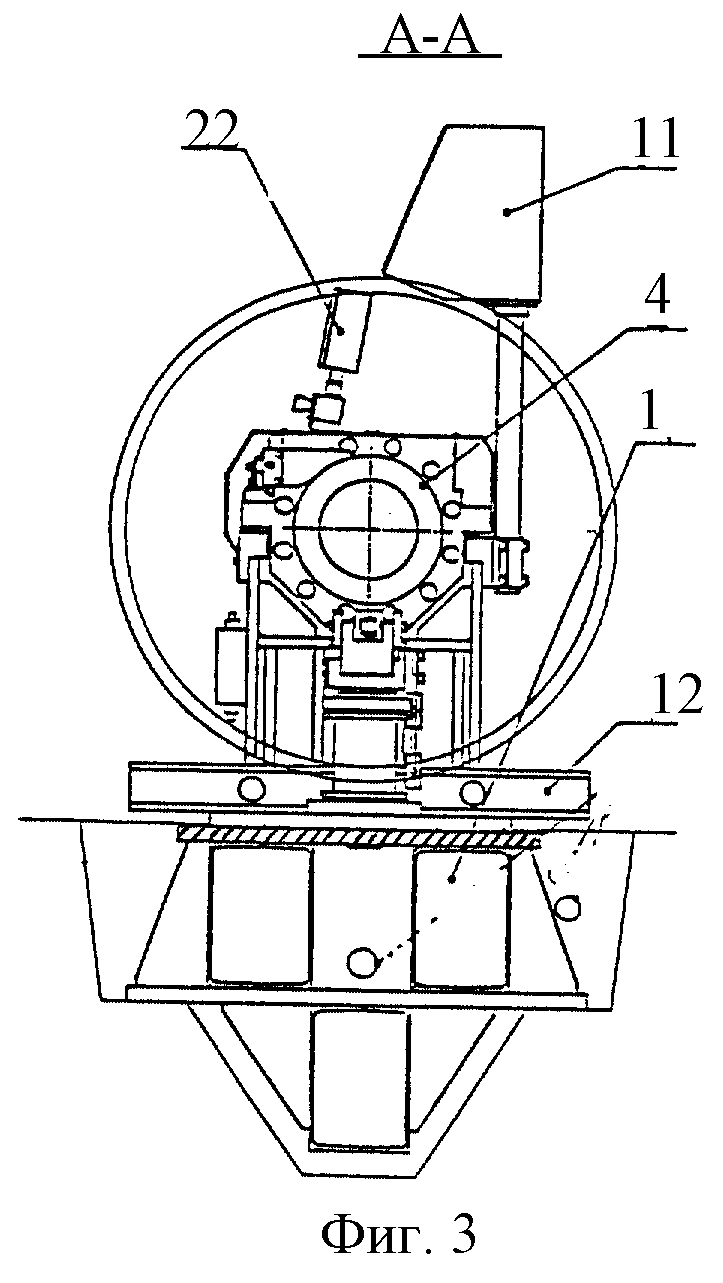

на фиг.3 - разрез, А-А на фиг.1;

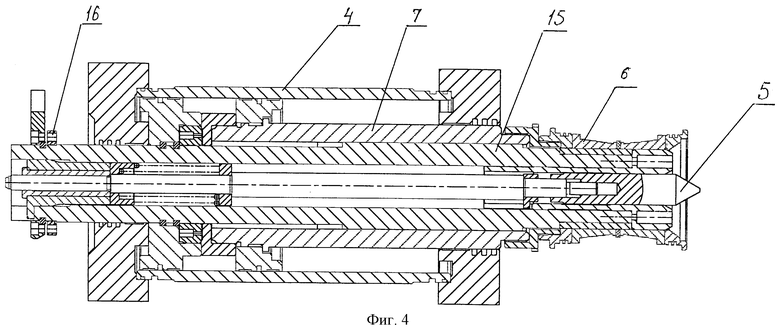

на фиг.4 - разрез гидроцилиндра запрессовщика;

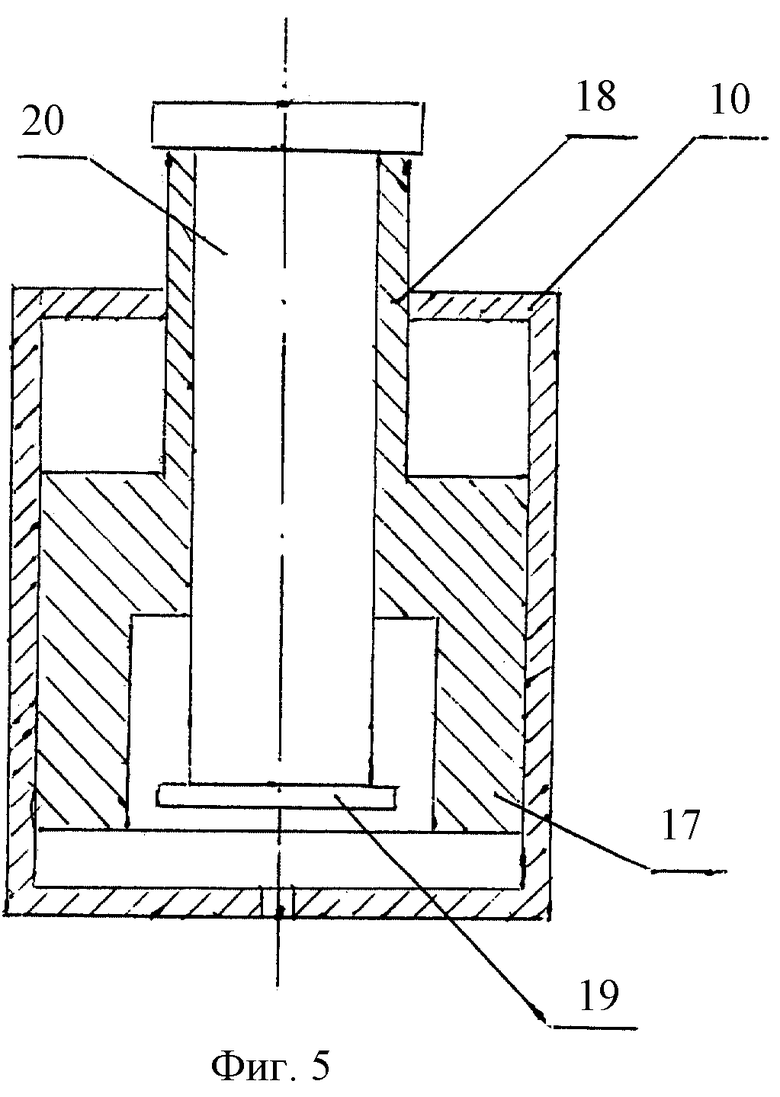

на фиг.5 - разрез гидроцилиндра подъемника.

Установка для запрессовки подшипников на колесные пары содержит основание 1 с двумя симметрично расположенными на его краях тумбами 2 и установленными на них запрессовщиками 3, каждый из которых выполнен в виде гидроцилиндра 4 с подпружиненным центром 5, устройства удержания подшипника 6 и устройства его перемещения, выполненного в виде штока 7 гидроцилиндра 4. Штоки 7 гидроцилиндров 4 направлены один навстречу другому. Между тумбами расположен узел установки колесной пары 8. Кроме того, установка оснащена подъемником 9 колесной пары 8, выполненным в виде двух гидроцилиндров 10, и пультом 11 управления с устройством контроля работы запрессовщиков 3. Тумбы 2 установлены неподвижно в вертикальной плоскости, узел установки колесной, пары 8 выполнен в виде рельс 12 с упорами 13, управляемыми педалью 14. Гидроцилиндр 4 запресеовщика выполнен телескопическим с дополнительным штоком 15, на одном конце которого смонтировано устройство удержания подшипника 6, а на другом - жесткий упор 16, ограничивающий перемещение штока 15. Гидроцилиндры 10 подъемника 9 расположены между рельс 12 и выполнены также телескопическими.

При этом площадь поршня 17 внешнего штока 18 гидроцилиндра 10 подъемника 9 в два с половиной раза превышает площадь поршня 19 внутреннего плунжера 20.

Установка снабжена гидростанцией 21, которая расположена за левой тумбой 2 и включает в себя гидробак с насосным агрегатом, контрольно-регулирующей и распределительной аппаратурой, устройства для фильтрации и охлаждения масла. Гидростанция 21 соединяется с гидроцилиндрами 4, 10 запрессовщиков 3 и подъемников 9 трубопроводами (не показаны). Установка также снабжена манометрами 22, представляющими собой устройство контроля работы запрессовщика 3, столиком 23 для установки подшипника 6, электрошкафом 24.

Установка для запрессовки подшипников на колесные пары работает следующим образом.

Перед началом запрессовки производят настройку клапана (на чертеже не показан) на давление, соответствующее требованиям к усилию обжатия запрессовываемого типа подшипников 6, так как существует прямая зависимость между давлением и усилием запрессовки. Для этого производится перемещение одного из запрессовщиков 3 в режиме "запрессовка" и по манометру 22 на запрессовщике 3 контролируется настроенное давление во время выдержки при обжатии. После окончания настройки клапана производится дополнительная проверка по соответствующим показаниям манометра 22 второго запрессовщика 3.

Перед началом работы все устройства должны находиться в исходном положении, а именно: штоки 7 и 15 гидроцилиндров 4 запрессовщиков 3 втянуты, а столик 23 отведен; гидроцилиндры 10 подъемника 9 опущены; упоры 13 колес, нажатием на педаль 14, также опущены.

Далее работа производится в следующем порядке. Выдвигается столик 23 устанавливается на него подшипник 6. Надвигается подшипник 6 на дополнительный шток 15 гидроцилиндра 4 до упора в шток 8 устройства перемещения. Столик 23 задвигается в исходное положение. Аналогичные операции производятся и на другом запрессовщике 3. После этого закатывается колесная пара 8, устанавливается на линии подъемника 9 и нажатием на педаль 14 фиксируется упорами 13 в этом положении. Гидроцилиндры 10 подъемника 9 поднимают колесную пару 8 на высоту центров 5. В гидроцилиндрах 10 подъемника 9 смонтированы внешний шток 18 и внутренний плунжер 20. Внешний шток 18 предназначен для подъема колесной пары 8, внутренний плунжер 20 для ее вывешивания (разгрузки) после подъема. Подъем происходит с усилием совместно внешнего штока 18 и внутреннего плунжера 20. Вследствие разности площадей поршня 17 штока 18 и поршня 19 плунжера 20 при упоре внешнего штока 18 на колесную пару 8 действует только усилие внутреннего плунжера 20, разгружающего центра 5 и дополнительных штоков 15.

Дополнительные штоки 15 обоих гидроцилиндров 4 запрессовщиков 3 делают свой ход до упора 16, и колесная пара 8 устанавливается в центрах 5. Подпружиненные центры 5 стремятся поднять колесную пару 8 на линию центров 5, а плунжер 20 помогает им, и снимают с центров 5 большую часть радиальной нагрузки, уменьшая этим прогиб дополнительных шоков 15.

Включается ход устройства перемещения подшипника 6, то есть штока 7 гидроцилиндра 4 одного из запрессовщиков 3 и соответствующий буксовый подшипник 6 запрессовывается на ось колесной пары 8 до упора. Усилие запрессовки контролируется по манометру и системой измерения усилия по пути. Затем шток 7 отводится в положение перед запрессовкой, включается ход второго штока 7 другого запрессовщика 3 и запрессовывается на ось колесной пары 8 подшипник 6 с противоположной стороны. Далее отводится шток 7 в исходное положение, а также и штоки 15 вместе с центрами 5. Подъемник 9 опускает колесную пару 8 на рельсы 12, нажатием на педаль 14 опускают упор 13, и колесная пара 8 выкатывается из установки. Далее операции повторяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА | 2000 |

|

RU2178843C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| БУРОВАЯ УСТАНОВКА С ГИДРАВЛИЧЕСКИМ МЕХАНИЗМОМ ВЫРАВНИВАНИЯ | 2015 |

|

RU2577349C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| УСТАНОВКА ДЛЯ РАСПРЕССОВКИ КОЛЕС С ОСЕЙ КОЛЕСНЫХ ПАР | 2006 |

|

RU2309831C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ ПОДШИПНИКОВ | 2003 |

|

RU2246390C2 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕСНЫХ ПАР ВАГОНОВ МЕТРО | 2014 |

|

RU2556797C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2577879C1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕС И ТОРМОЗНЫХ ДИСКОВ НА ОСЬ КОЛЕСНЫХ ПАР | 2013 |

|

RU2538752C2 |

| ПОДЪЕМНИК ДЛЯ АВТОМОБИЛЕЙ | 2000 |

|

RU2184074C1 |

Изобретение относится к механосборочному производству. На основании смонтированы две тумбы, на которых установлены запрессовщики, каждый из которых выполнен в виде гидроцилиндра с подпружиненным центром, устройства удержания подшипника и устройства его перемещения в виде штока гидроцилиндра. Штоки гидроцилиндров запрессовщиков направлены навстречу один другому. Между тумбами расположен узел установки колесной пары в виде рельс с управляемыми педалью упорами. Между рельсами установлены телескопические гидроцилиндры подъемника колесной пары. Гидроцилиндр каждого запрессовщика также выполнен телескопическим с дополнительным штоком, на одном конце которого установлено устройство удержания подшипника, а на другом - жесткий упор для ограничения перемещения штока. Каждый телескопический гидроцилиндр подъемника выполнен с внутренним плунжером, оснащенным поршнем, площадь которого в 2,5 раза меньше площади поршня внешнего штока. В результате обеспечивается упрощение конструкции установки, уменьшение ее габаритов, повышение производительности сборки, а также точности и качества собираемого изделия. 1 з.п.ф-лы, 5 ил.

| US 3916499, 04.11.1975 | |||

| Устройство для высокочастотной контактной сварки оболочек электрических кабелей | 1960 |

|

SU140928A1 |

| Полуавтомат для сборки колесных пар | 1982 |

|

SU1156893A1 |

| 0 |

|

SU183046A1 | |

| Стенд для монтажа и демонтажа подшипников жидкостного трения на прокатные валки | 1971 |

|

SU475248A1 |

| US 3810293, 14.05.1974 | |||

| US 4214363, 29.07.1980. | |||

Авторы

Даты

2002-12-20—Публикация

2000-08-02—Подача