Изобретение относится к механосборочному производству, в частности к оборудованию для тепловой сборки колесных пар рельсового транспорта колеи 750 мм.

Целью изобретения является повышение качества сборки.

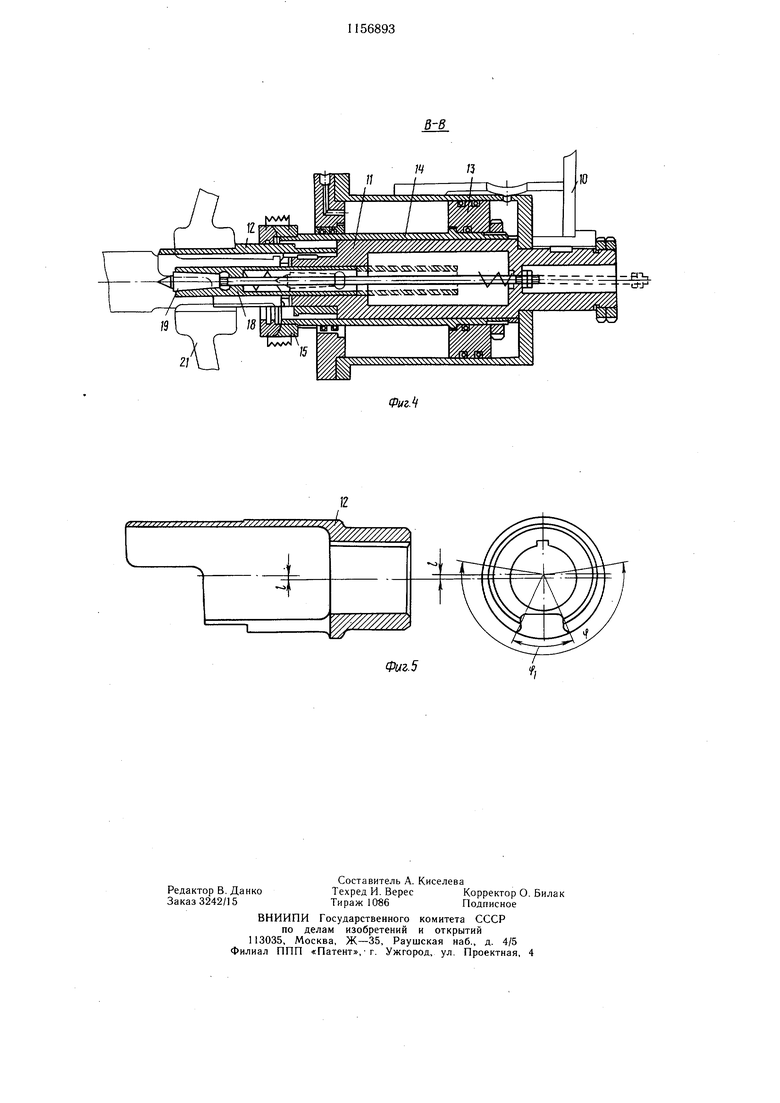

. На фиг. I изображен полуавтомат для сборки колесных пар, вид сверху; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - центрирующая втулка механизма центрирования и посадки колес.

Полуавтомат содержит смонтированные на основании 1 ложемент для оси в виде стола 2 и призм 3, ложементы для колес в виде кассет 4, индукционные нагревательные механизмы 5, две плиты 6, соединенные четырьмя штангами 7, механизм 8 предварительного центрирования колес с призмами 9, а также механизмы центрирования и насадки колес. На двух диагональных штангах 7 соосно по обе стороны от ложементов колес и оси установлены траверсы 10 с возможностью возвратно-поступательного движения. Каждый механизм центрирования и насадки колес выполнен в виде закрепленной на траверсе 10 цилиндрической направляющей 11, центрирующей втулки 12 с эксцентриситетом и вырезом на цилиндрической поверхности со стороны ложементов, кольцевого поршня 13 с полым штоком 14 и самоустанавливающейся насадкой 15, а также гидравлического замка 16 и упора 17, закрепленных на одной из диагональных штанг 7. Центрирующая втулка 12 и кольцевой порщень 13 размещены на цилиндрической направляющей 11. Цилиндрическая направляющая 11 выполнена полой, внутри нее расположена пиноль 18 с подпружиненным центром 19.

Полуавтомат для сборки колесных пар работает следующим образом.

Ось 20 произвольно устанавливается на призмы 3, а два колеса 21 - в кассеты 4. После нажатия на пульте управления кнопки «Пуск колеса 21 выкатываются из кассет 4 гидроцилиндрами и по лоткам закатываются в индукционные нагревательные механизмы 5, где нагреваются до температуры сборки.

После нагрева колеса 21 выталкиваются из нагревательных механизмов 5 другой парой гидроцилиндров и по лоткам закатываются на призмы 9 механизма 8 предварительного центрирования колес. Призмы 9 подняты вверх по отношению к номинальному положению таким образом, чтобы ось отверстия колеса 21 располагалась выще оси цилиндрической направляющей 11 и между центрирующей втулкой 12 отверстием колеса 21 образовался значительный зазор по всей окружности (центрирующая втулка имеет снизу вырез на участке посадки в колесо). После этого траверсы 10 перемещаются к.центру полуавтомата. Центрирующие втулки 12 свободна входят в отверстия колес 21, снимают колеса 21 с призм 9, переносят к оси 20, находят на ось 20 и своим внут5 ренним торцом базируют ось 20 в продольном направлении. Одновременно центры 19 входят в центровые гнезда оси 20, снимают ее с призм 3, базируя в радиальном направлении на центрах 19.

0 Траверсы 10 доходят до упоров 17 на щтангах 7 и там закрепляются гидравлическими замками 16, образуя жесткий и точный замкнутый контур. Замыкающим звеном этой цепи служит длина оси. На

с этом центрирование заканчивается и начинается насадка. Под действием кольцевого поршня самоустанавливающаяся насадка 15 перемещает колесо по центрирующей втулке 12. Благодаря небольшому эксцентриситету на центрирующей втулке 12 колесо

0 21 свободно переходит на подступичную часть оси 20 и, преодолевая трение, перемещается насадкой 15 в положение, определяемое конечным выключателем. Каждое колесо 21 фиксируется на оси 20 своим конечным выключателем и упором. Этим обеспечивается симметричность посадки колес 21 на оси относительно ее центра.

После паузы, необходимой для «схватывания колес 21 на оси 20, замки 16 открываются, траверсы 10 расходятся в стороны

0 и колесная пара снимается с полуавтомата. Для осуществления сборки колесных пар различных типоразмеров полуавтомат имеет комплекты сменных призм, центрирующих втулок и самоустанавливающихся насадок.

Полуавтомат для сборки колесных пар по сравнению с известным устройством обеспечивает повышение качества сборки колесных пар различных типоразмеров.

U

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для набора прокладок во внутреннюю полость изделия | 1973 |

|

SU479608A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2583230C1 |

| Полуавтомат для сборки звеньев гусеницы | 1980 |

|

SU927479A1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2577879C1 |

| ПРЕСС ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР МЕТОДОМ НАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ (ВАРИАНТЫ) | 2008 |

|

RU2385793C1 |

| Устройство для демонтажа колесных пар | 1986 |

|

SU1324814A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Стенд для сборки и сварки кольцевыхшВОВ КРупНОгАбАРиТНыХ КОНСТРуКций | 1979 |

|

SU823047A1 |

ПОЛУАВТОМАТ ДЛЯ СБОРКИ КОЛЕСНЫХ ПАР, содержащий смонтированные на основании ложементы для колес и оси, соосно расположенные по обе стороны от ложементов траверсы, связанные штангами, и механизм центрирования и насадки колес, отличающийся тем, что, с целью повышения качества сборки, каждый механизм центрирования и насадки колес выполнен в виде закрепленной на траверсе цилиндрической направляющей, центрирующей втулки с эксцентриситетом и вырезом на цилиндрической поверхности со стороны ложементов, кольцевого поршня с полым штоком и самоустанавливающейся насадкой на конце, а также гидравлического замка и упора на одной из штанг, при этом центрирующая втулка и кольцевой поршень размещены на цилиндрической направляющей, а траверсы установлены с возможностью возвратно-поступательного перемещения по штангам. ел О5 00 со ее

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ СБОРКИ | 0 |

|

SU319434A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1982-12-17—Подача