Изобретение относится к технике изготовления зарядов ракетных двигателей из СТТ и предназначено для формования преимущественно малогабаритных зарядов (до 300 кг) в условиях серийного производства.

Известна установка для формования ракетных зарядов по патенту США 3807272, выданного 30.04.1974 г. Установка содержит:

- вращающийся стол и средства его поворота в горизонтальной плоскости;

- средства для удержания и крепления корпусов двигателей на поворотном столе в вертикальном положении, образующих несколько позиций;

- систему питающих труб (массопровод), приспособленную для соединения расходной емкости топливного состава с корпусами и подачи в них требуемого количества массы с помощью дозирующих цилиндров;

- средства для создания вакуума, связанные с системой питающих труб и корпусами;

- приспособления для образования канала в зарядах путем ввода формующих игл, имеющие устройства для удержания и крепления игл в корпусах;

- система управления, обеспечивающая заданную последовательность срабатывания исполнительных механизмов установки.

Данная установка обеспечивает дистанционно управляемый процесс формования зарядов путем дозированной подачи топливного состава в корпуса сверху под вакуумом.

Недостатками известной установки являются:

1. Сложность конструкции массопровода подачи топливного состава из расходной емкости к корпусам. Он состоит из вертикальной телескопической трубы, связанной с центральной горизонтальной трубой, имеющей множество ответвлений (по числу одновременно заполняемых корпусов) с клапанами и дозирующими цилиндрами. Массопровод неудобен в сборке и имеет большую трудоемкость в эксплуатации. Значительные трудности возникают при чистке трубопроводов и дозирующих цилиндров массопровода от топливного состава по окончанию работ по заполнению. Имеются большие неоправданные потери топливного состава из-за большого количества трубопроводов.

2. Применение вакуума при формовании зарядов выдвигают дополнительные требования к обеспечению герметичности элементов установки, повышается вероятность образования дефектов в зарядах из-за возможности прососа воздуха под давлением вакуума.

3. Операция установки пресс-форм (корпусов двигателей в сборе с формующими канал и торцы заряда элементами) на поворотный стол и снятия их после заполнения производятся вручную, что значительно повышает трудоемкость процесса и не обеспечивает выполнение требований техники безопасности.

4. Способ заполнения зарядов подачей топливного состава сверху под вакуумом, используемый на установке, вызывает появление в пресс-формах прибыльных объемов, удаляемых как правило механической обработкой, что приводит к дополнительным трудозатратам и повышает опасность техпроцесса изготовления зарядов.

Технической задачей настоящего изобретения является устранение перечисленных недостатков, максимальная автоматизация процесса формования, снижение трудоемкости и повышение качества формуемых зарядов.

Технический результат достигается тем, что в известной установке для формования зарядов ракетных двигателей, содержащей поворотный стол со средствами крепления на нем пресс-форм, привод поворота стола, массопровод подачи топливного состава от расходной емкости к заполняемым пресс-формам и систему управления, на поворотном столе размещен съемный барабан-ротор, в направляющих которого установлены с возможностью вертикального перемещения пресс-формы; формующие канал заряда иглы пресс-форм выполнены подвижными, их нижние наконечники имеют форму клапанов-отсекателей, сопрягаемых в закрытом положении с седлами нижних крышек, а верхние хвостовики снабжены элементами перемещения и фиксации игл, выполненные, например, в виде резьбового соединения (винт-гайка). В рабочем положении барабана-ротора (на позиции заполнения пресс-формы) гайка пресс-формы находится в зацеплении с ключом гайковерта, в полости которого размещен подпружиненный шток управления, опирающийся на хвостовик иглы и контролирующий ее открытое (нижнее) и закрытое (верхнее) положения нажатием на концевые выключатели. Массопровод подачи топливного состава от расходной емкости к заполняемой пресс-форме выполнен гибким и соединен с переходником, закрепленным на штоке механизма поджима. Переходник имеет эластичный наконечник, входящий в горловину нижней крышки заполняемой пресс-формы и встроенный датчик давления, фиксирующий конец заполнения и подающий через реле времени последовательно сигналы на исполнительные механизмы гайковерта (на закрытие отсекателя), закрытия затвора расходной емкости, отжима массопровода.

В исполнении для одновременного заполнения группы пресс-форм установка содержит размещенные в направляющих барабана-ротора подвижные кассеты с пресс-формами, механизм перемещения игл, например гайковерт выполнен групповым с моментными муфтами на ключах, а переходник гибкого массопровода имеет распределитель с каналами и эластичными наконечниками по количеству одновременно заполняемых пресс-форм.

Предложенное конструктивное исполнение установки обеспечивает дистанционное автоматическое безвакуумное формование зарядов ракетных двигателей с высокой производительностью и качеством.

Предлагаемая конструкция установки автоматического заполнения изображена на чертежах, где

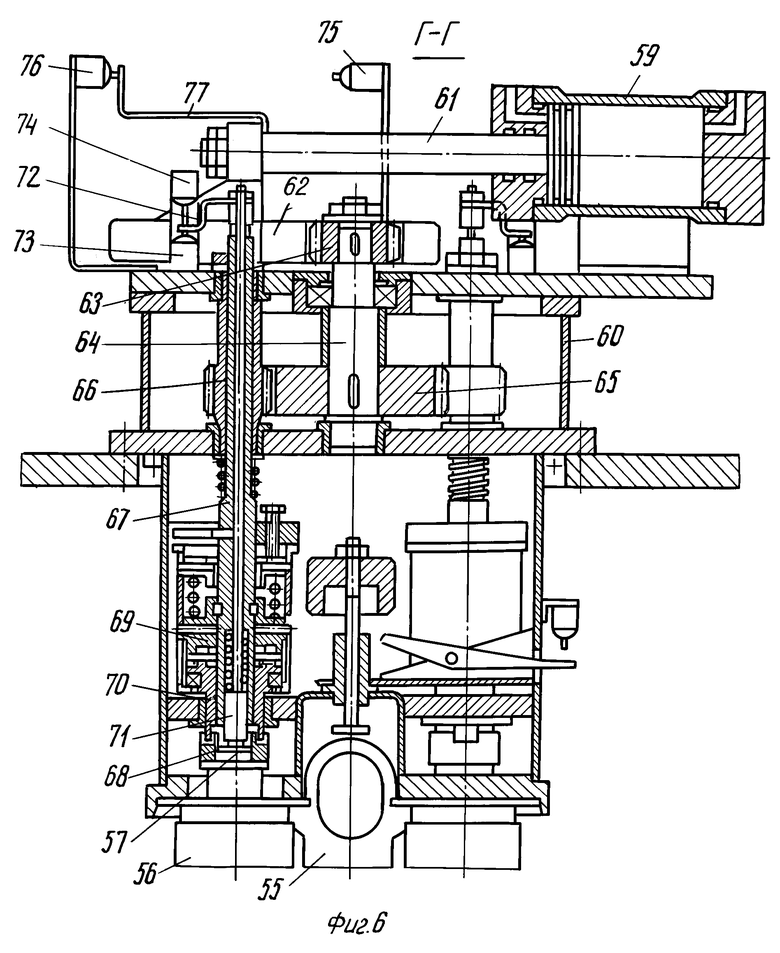

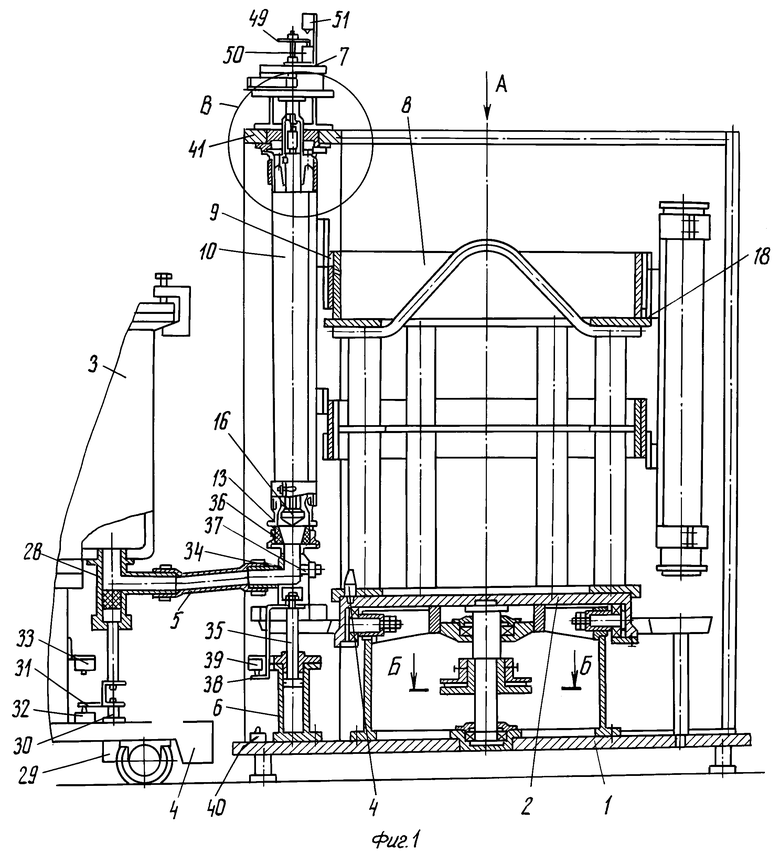

на фиг.1 показан общий вид установки в разрезе,

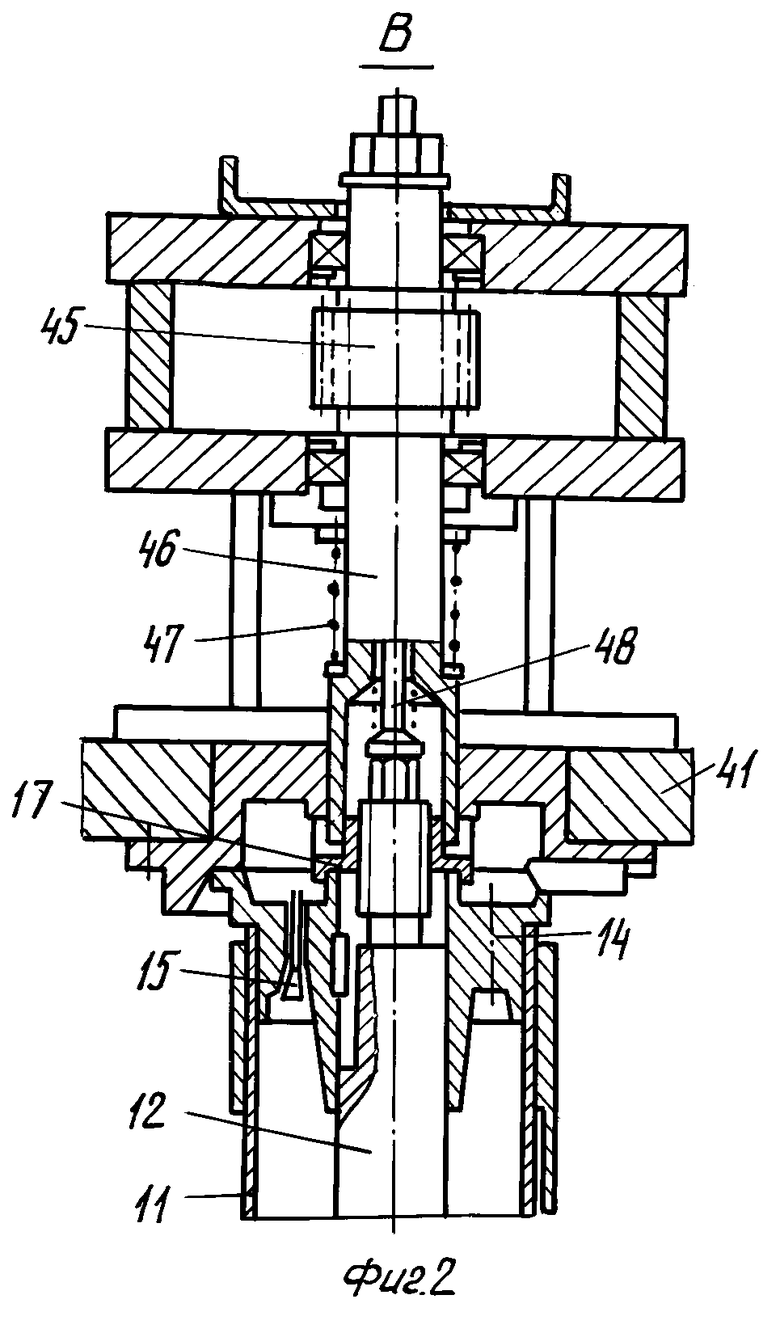

на фиг.2 - элемент В - верхняя часть пресс-формы и гайковерт,

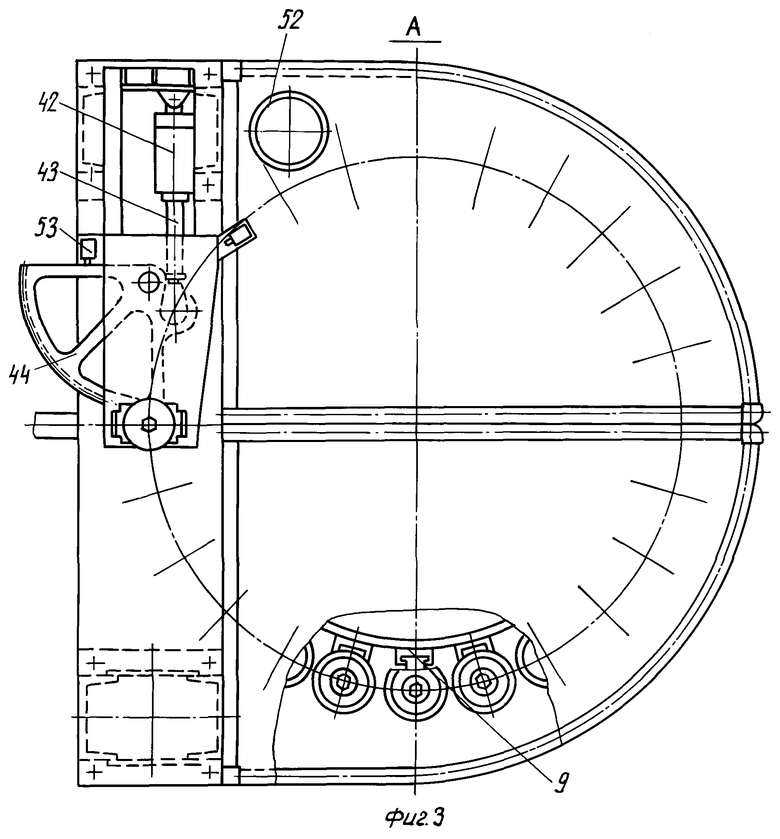

на фиг.3 - вид А на установку (в плане),

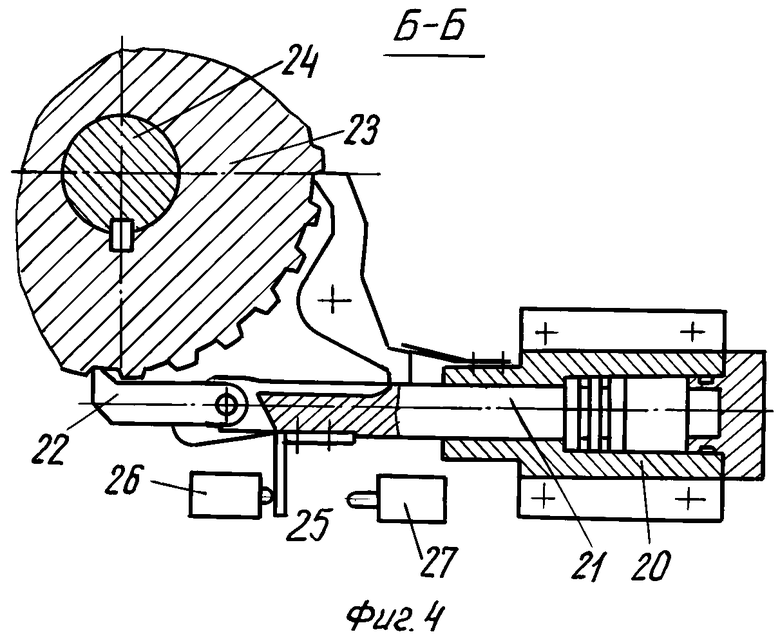

на фиг.4 - разрез Б-Б - механизм поворота стола,

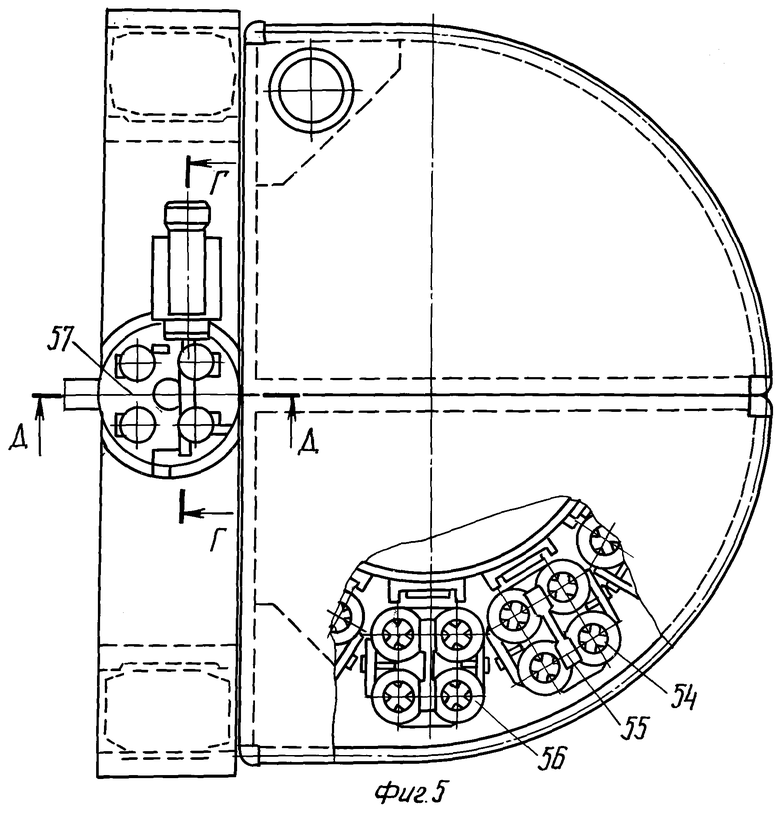

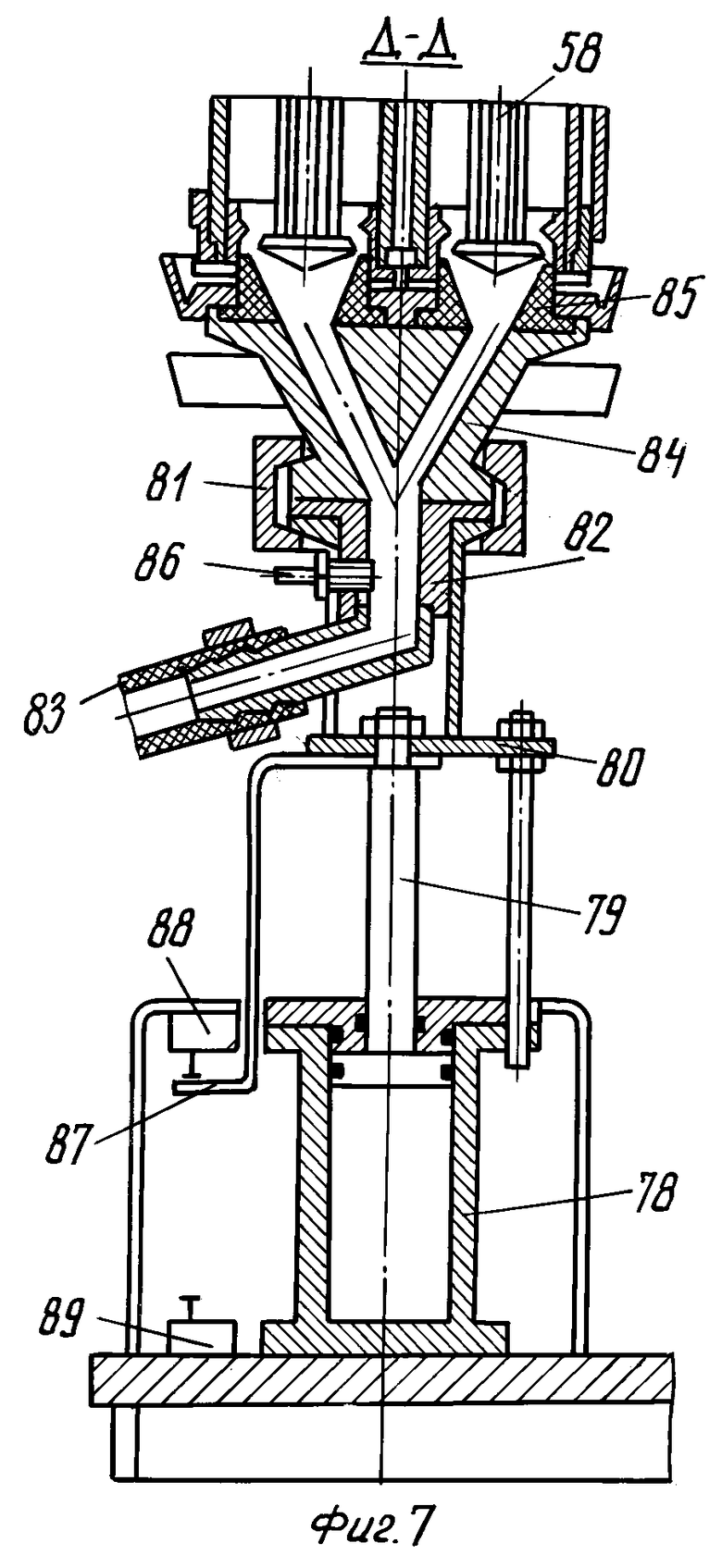

на фиг.5 - вид в плане установки, выполненной в исполнении для группового заполнения,

на фиг.6 - разрез Г-Г - групповой гайковерт,

на фиг.7 - разрез Д-Д - механизм поджима массопровода.

Установка автоматического заполнения состоит из станины 1, поворотного стола 2, расходной емкости 3, тележки 4, гибкого массопровода 5 с гидроцилиндром поджима 6, гайковерта 7.

На поворотном столе 2 установлен съемный барабан-ротор 8, в направляющих 9 которого размещены пресс-формы 10. Пресс-форма (см. фиг.1 и 2) состоит из корпуса двигателя 11, подвижной иглы 12, нижней крышки 13, верхней крышки 14 с самозапирающимися клапанами 15. Игла на нижнем конце имеет клапан-отсекатель 16, а на верхнем - резьбу, на которую навернута гайка 17, стягивающая верхнюю и нижнюю крышку относительно корпуса 11 и фиксирующая иглу в закрытом положении пресс-формы. Пресс-формы имеют возможность вертикального перемещения в направляющих 9 барабана-ротора. В нижнем положении пресс-формы опираются на бурт 18 барабана. Барабан ориентируется на поворотном столе с помощью штифтов 19.

Механизм поворота поворотного стола (см. фиг.4) содержит гидроцилиндр 20, на штоке 21 которого шарнирно установлена подпружиненная собачка 22, взаимодействующая с зубчатой втулкой 23, жестко скрепленной с валом 24 поворотного стола. На штоке 21 закреплена пластина 25, замыкающая датчики (конечные выключатели) 26 и 27, которые фиксируют соответственно рабочее и исходное положения барабана-ротора 8.

Расходная емкость 3 (см. фиг.1), в качестве которой может быть использован, например, съемный корпус смесителя топливного состава, установлена на тележке 4 и имеет поршневую гидравлическую систему вытеснения топливного состава через затвор 28 в гибкий массопровод 5 и далее в пресс-форму 10. Открытие-закрытие затвора производится с помощью гидроцилиндра 29, на штоке 30 которого закреплена пластина 31, замыкающая датчики 32 и 33, фиксирующие положение затвора.

Гибкий массопровод 5 соединен с затвором 28 и с переходником 34, установленном на шток 35 гидроцилиндра поджима 6. В переходнике имеется эластичный (резиновый) наконечник 36 и датчик давления 37, сигнализирующий об окончании заполнения пресс-формы. На штоке 35 закреплена пластина 38, замыкающая датчики 39 и 40, фиксирующие соответственно верхнее (поджатое) и нижнее (отжатое) положения массопровода.

Гайковерт 7 смонтирован на верхней плите 41 станины (см. фиг.1, 2 и 3) и состоит из гидроцилиндра 42, со штоком 43 которого шарнирно соединен зубчатый сектор 44, находящийся в зацеплении с валом-шестерней 45. В полость вала-шестерни встроен ключ 46, крутящий момент от которого передается на гайку 17 пресс-формы. Ключ имеет возможность осевого перемещения и прижимается к гайке 17 пружиной 47. Внутри ключа установлен подпружиненный толкатель 48 с пластиной 49, воздействующей на датчики 50 и 51, фиксирующие нижнее (открытое) и верхнее (закрытое) положение иглы 12 пресс-формы. Исходное и рабочее положения зубчатого сектора фиксируются датчиками 52 и 53.

На фиг.5, 6 и 7 показана конструкция установки в исполнении для группового заполнения пресс-формы. Такое исполнение предназначено для формования небольших зарядов весом 10...40 кг, формование которых одиночным способом нерационально из-за малой производительности.

В данной установке в направляющих 54 барабана-ротора установлены с возможностью вертикального перемещения кассеты 55 с пресс-формами 56. Гайковерт 57 перемещения игл 58 пресс-форм выполнен групповым и состоит из гидроцилиндра 59 и зубчатого редуктора 60. На штоке 61 гидроцилиндра закреплена рейка 62, которая сцепляется с шестерней 63, сидящей на центральном валу 64 редуктора.

С центрального вала вращение передается через шестерню 65 на четыре выходных вала-шестерни 66, в полости которых встроены полые валики 67. Крутящий момент от валиков передается на гайки 68 пресс-форм через моментные муфты 69 с ключами 70. Внутри каждого валика установлен подпружиненный толкатель 71 с пластиной 72, воздействующий на датчики 73 и 74. Исходное и рабочее положения штока гидроцилиндра гайковерта фиксируются датчиками 75 и 76 при воздействии на них пластины 77.

Механизм поджима (см. фиг.7) имеет гидроцилиндр 78, на штоке 79 которого закреплен переходник 80. К переходнику с помощью хомута 81 крепится штуцер 82 гибкого массопровода 83 и распределитель 84 с четырьмя прямыми каналами, на конце которых установлены эластичные наконечники 85. Такое исполнение распределителя, имеющего прямые каналы и разъем, выполнено с целью обеспечения удобства чистки его элементов от топливного состава. В штуцере 82 установлен датчик давления 86, фиксирующий окончание заполнения пресс-форм. На штоке 79 закреплена пластина 87, замыкающая датчики 88 и 89, фиксирующие верхнее (поджатое) и нижнее (отжатое) положения распределителя 84.

Остальные узлы установки группового заполнения: расходная емкость, механизм поворота, пресс-форма - выполнены аналогично установке одиночного заполнения.

Работа установки автоматического заполнения при формовании одиночных зарядов ракетных двигателей производится в следующей последовательности. В начале все исполнительные механизмы установки приводятся в исходное положение. При этом замкнуты датчики 27, 33, 40, 52.

Дистанционно, подачей давления в гидроцилиндр 20 производится поворот стола с барабаном-ротором на рабочую позицию. Рабочее положение стола фиксируется датчиками 26.

С помощью гидроцилиндра поджима 6 производится подъем переходника 34 гибкого массопровода 5, эластичный наконечник 36 самоцентруется относительно нижней крышки 13 пресс-формы и входит в ее полость, далее пресс-форма по направляющим 9 барабана перемещается вверх до упора верхней крышки 14 во фланец верхней плиты 41 установки. При этом гайка 17 пресс-формы поджимается к ключу 46 гайковерта. Датчик 39 при упоре в него пластины 38 выдает сигнал об установке пресс-формы в верхнее положение. При включении гайковерта 7 его ключ 46 сцепляется с гайкой 17 пресс-формы и вращает ее на заданное количество оборотов. Игла 12 при этом опускается и открывает пресс-форму для заполнения топливным составом. Открытое положение пресс-формы фиксируется опусканием толкателя 48 и замыканием пластиной 49 датчика 50. Дополнительно контролируется положение сектора 44 датчиком 53.

Включением гидроцилиндра 29 опускается шток 30 и открывает затвор 28 расходной емкости. Открытие затвора фиксируется датчиком 32. В расходной емкости включается поршневая гидравлическая система вытеснения и топливный состав через затвор 28, гибкий массопровод 5, переходник 34 поступает в пресс-форму 10. Воздух из пресс-формы вытесняется через самозапирающиеся клапаны 15.

Положение исполнительных механизмов установки в момент заполнения изображено на фиг. 1, 2, 3 и 4. Окончание процесса заполнения пресс-формы определяется с помощью датчика 37 при достижении требуемого давления топливного состава в пресс-форме. При этом выдача сигнала на закрытие пресс-формы производится после определенной выдержки при достигнутом давлении с помощью реле времени.

Включается гайковерт 7 на обратный ход - производится подъем иглы - закрытие пресс-формы, фиксируемое датчиком 51.

Далее дается команда на закрытие затвора 28 расходной емкости - замыкается датчик 33. Затем производится отжим массопровода, фиксируемый датчиком 40, и возврат штока 21 механизма поворота стола в исходное положение. Срабатывание датчика 27 сигнализирует о готовности установки к следующему циклу формования.

Системой управления обеспечивается работа установки при формовании всех пресс-форм барабана-ротора в автоматическом режиме.

По окончании заполнения барабан-ротор с заполненными пресс-формами снимается с поворотного стола 2 установки, перегружается на транспортное средство (ж. д. платформу или автомобиль) и транспортируется на последующие фазы технологического процесса изготовления зарядов (полимеризация, распрессовка и т.д.).

Работа установки автоматического заполнения в исполнении для группового формования (см. фиг.5, 6 и 7) производится аналогично работе установки для одиночного формования и состоит из следующих операций (в скобках обозначены исполнительный механизм и датчик фиксации окончания операций):

- поворот стола с барабаном-ротором на рабочую позицию (гидроцилиндр 20, датчик 26);

- поджим массопровода (гидроцилиндр 78, датчик 88);

- открытие пресс-форм (гидроцилиндр 59, датчики 73 для каждой из размещенных в кассете одновременно заполняемых пресс-форм, датчик 76);

- открытие затвора расходной емкости (гидроцилиндр 29, датчик 32) - начало заполнения;

- заполнение пресс-форм (поршневая гидравлическая система вытеснения топливного состава расходной емкости, датчик 86, реле времени выдержки достигнутого давления;

- закрытие пресс-форм (гидроцилиндр 59, датчики 74 для каждой из размещенных в кассете одновременно заполняемых пресс-форм, датчик 75);

- закрытие затвора расходной емкости (гидроцилиндр 29, датчик 33);

- возврат штока механизма поворота в исходное положение (гидроцилиндр 20, датчик 27).

Исполнение установки автоматического заполнения по предлагаемому техническому решению позволяет обеспечить формование качественных по монолитности зарядов заданной геометрической формы без прибыльных объемов путем подачи топливной массы снизу без вакуумирования пресс-формы. При этом капсуляция воздуха в топливном составе исключается за счет стравливания воздуха из полости заполняемой пресс-формы через самозапирающиеся клапаны верхних крышек.

В конце формования в пресс-форме создается избыточное давление топливной массы (после перекрытия самозапирающихся клапанов) за счет давления поршневой гидравлической системы вытеснения состава из расходной емкости и за счет перемещения отсекателей при закрытии пресс-форм. Наличие избыточного давления исключает подсос воздуха в полость пресс-формы при перегрузках и транспортировки их на фазу полимеризации.

Темп работы установки автоматического заполнения определяется установленным в переходнике гибкого массопровода мембранным датчиком давления и реле времени выдержки достигнутого давления, равного давления в поршневой гидравлической системе вытеснения топливного состава из расходной емкости. Так как в процессе заполнения происходит нарастание вязкости топливного состава, самонастройка темпа работы и схемы управления определяется работой мембранного датчика.

Особенность конструкции распределителя в исполнении установки для группового формования обеспечила равномерное и минимальное сопротивление течению топливной массы, а также удобно решила условия его чистки после окончания заполнения. Механизм гайковерта и применение в нем устройства контроля открытия-закрытия пресс-форм исключает аварийные ситуации при наличии некоторой несинхронности работы моментных муфт. При этом только при срабатывании всех датчиков, расположенных относительно ключей гайковерта, выдается разрешение на проведение последующих операций. Наличие перемещающихся в барабане съемных кассет, где установлены пресс-формы, решило вопрос оперирования с группой пресс-форм как с одним элементом. Такое исполнение установки для группового формования позволяет увеличить производительность ее по сравнению с одиночным заполнением не менее чем в четыре раза.

Установка автоматического заполнения зарядов ракетных двигателей по предлагаемому техническому решению изготовлена и прошла опытную проверку с положительным результатом на Пермском заводе им. С.М.Кирова.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГРУППОВОГО ФОРМОВАНИЯ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2284309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2276125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СРТТ | 2000 |

|

RU2198153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ АВИАЦИОННОЙ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО ФОРМОВАНИЯ | 2014 |

|

RU2564745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2239621C1 |

Установка автоматического заполнения зарядов ракетных двигателей из смесевого твердого топлива предназначена преимущественно для формования малогабаритных зарядов в условиях серийного производства. Установка содержит поворотный стол, на котором размещен съемный барабан-ротор с установленными на нем заполняемыми пресс-формами. Иглы пресс-форм выполнены подвижными и снабжены клапанами-отсекателями. Массопровод подачи топливного состава в заполняемые пресс-формы выполнен гибким и снабжен размещенным на штоке механизма поджима переходником. Переходник имеет эластичный наконечник и датчик конца заполнения пресс-формы, взаимодействующий с исполнительными механизмами подъема иглы, закрытия затвора расходной емкости и отжима массопровода. Изобретение обеспечивает безвакуумное формование в дистанционном автоматическом режиме одиночным или групповым способом зарядов заданной геометрической формы без прибыльных объемов. 1 з.п.ф-лы, 7 ил.

| US 3807272 А, 30.04.1974 | |||

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| US 2936669 А, 17.05.1960 | |||

| US 2939176 А, 07.06.1960 | |||

| РЕЗОНАТОР, ОБЪЕДИНЕННЫЙ С ГЛУШИТЕЛЕМ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (РЕЗОГЛУШИТЕЛЬ) | 2006 |

|

RU2351774C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2017 |

|

RU2660845C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТВЕРДОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1999 |

|

RU2142445C1 |

Авторы

Даты

2002-10-20—Публикация

2001-01-09—Подача