Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок объемной штамповкой из полосы.

Известен способ изготовления из полосы плоских поковок с удлиненной осью многопереходной штамповкой, включающий нагревание полосы, ее периодическую подачу в штамп, рубку полосы движением верхней половины штампа с получением отмеренной заготовки, перемещение ее на уровень зеркала штампа, ориентирование заготовки относительно позиций штамповки путем ее поворота, выдавливание металла заготовки на ее концах для получения соединения с захватами и перенос заготовки захватами на первую и последующие позиции штамповки для обеспечения ее обработки [1].

Однако свободно лежащая заготовка не контролируется при перемещении во время операции "ориентирование заготовки относительно позиций штамповки путем ее поворота", что часто приводит к нарушению позиционирования заготовки и снижению надежности операции. Кроме того, недостаточны качество поковки и снижение стойкости инструмента из-за невозможности осуществить многопереходную штамповку по причине дефицита пространства рабочей зоны. Упомянутые недостатки в совокупности снижают надежность работы.

Задача - повышение надежности штамповки поковок из полосы за счет повышения качества исполнения отдельных операций.

Поставленная цель достигается способом изготовления из полосы поковок с удлиненной осью многопереходной штамповкой, включающим нагревание полосы, ее периодическую подачу в штамп, рубку полосы движением верхней половины штампа с получением отмеренной заготовки, перемещение ее на уровень зеркала штампа, ориентирование заготовки относительно позиций штамповки путем ее поворота, выдавливание металла заготовки на ее концах для получения соединения с захватами и перенос заготовки захватами на первую и последующую позиции штамповки для обеспечения ее обработки, в котором осуществляют перемещение заготовки на уровень зеркала штампа движением верхней половины штампа в положение под позицией рубки, при этом производят ее фиксирование, а поворот заготовки осуществляют в зафиксированном состоянии. После выдавливания металла заготовки ее выводят из зафиксированного состояния, а в процессе перемещения заготовки на первую позицию штамповки и обработки ее на указанной позиции выдвигают нагретую полосу на позицию рубки и производят ее рубку с получением очередной отмеренной заготовки.

При этом в процессе ориентирования заготовки относительно позиций штамповки производят ее гибку.

Кроме того, при перемещении выведенной из зафиксированного состояния заготовки на первую позицию штамповки по меньшей мере один раз производят переформовку соединения заготовки с захватами.

Фиксация заготовки сдвигает начало непрерывного контроля над перемещением ее от позиции к позиции непосредственно к операции рубки. Кроме того, выполнение друг под другом в рабочей зоне штампа операций рубки заготовки и фиксирование ее на зеркале штампа позволяет совместить в рабочей зоне достаточное количество операций, чтобы повысить качество обработки заготовки на каждой из них и надежность исполнения операций.

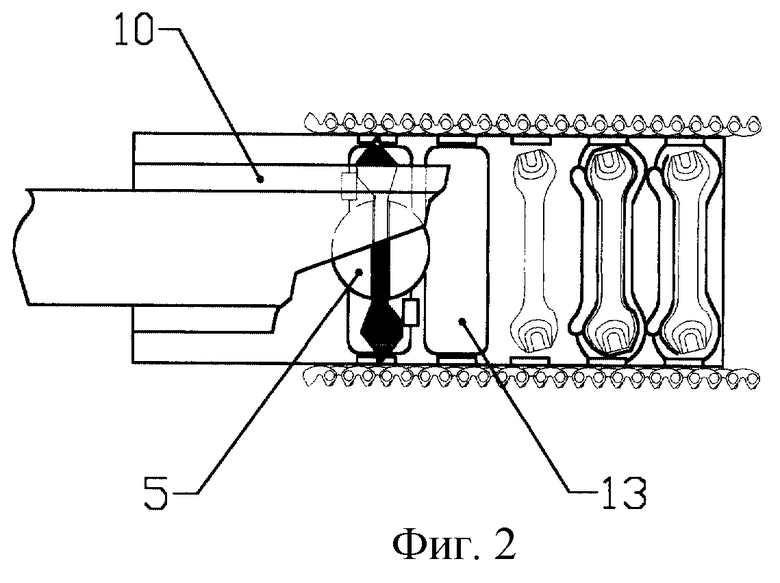

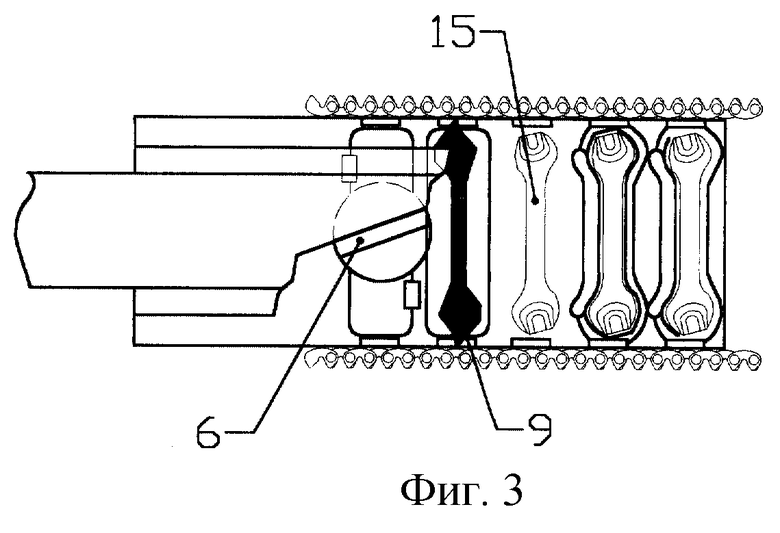

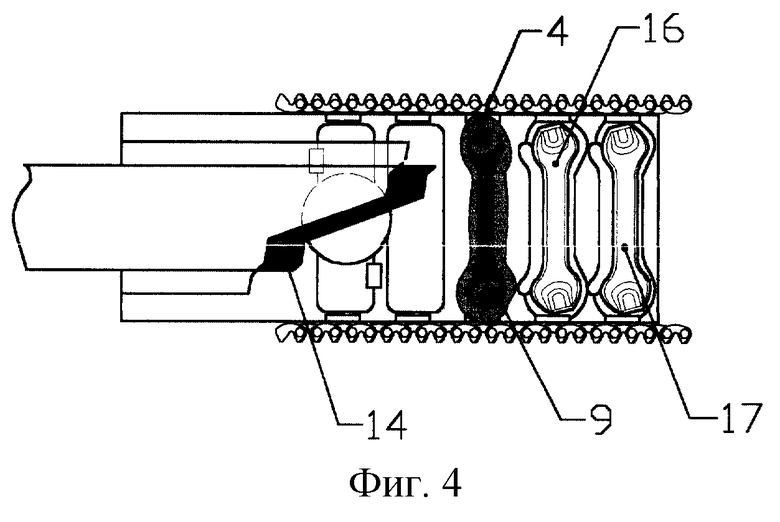

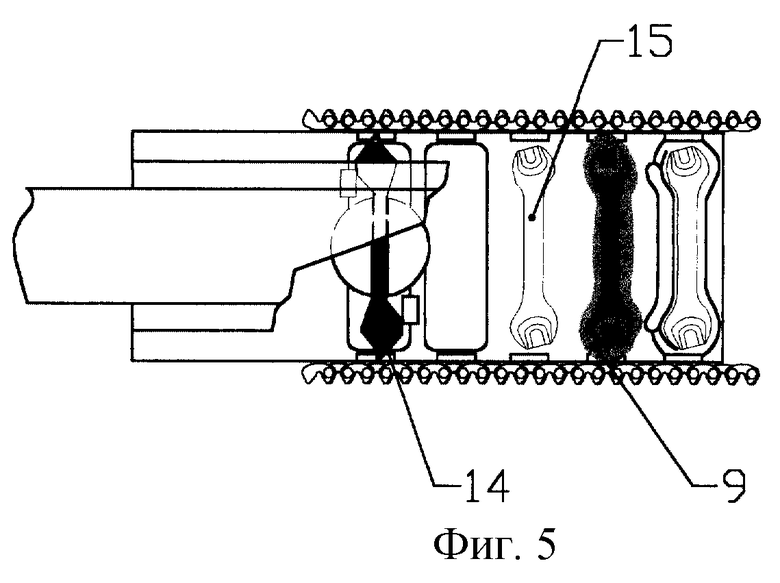

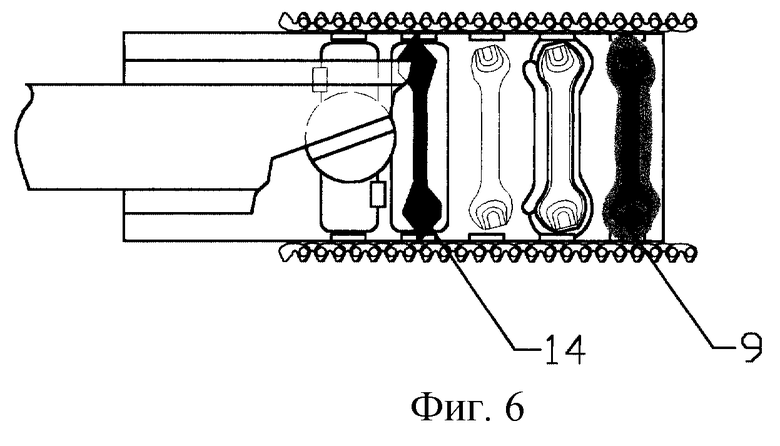

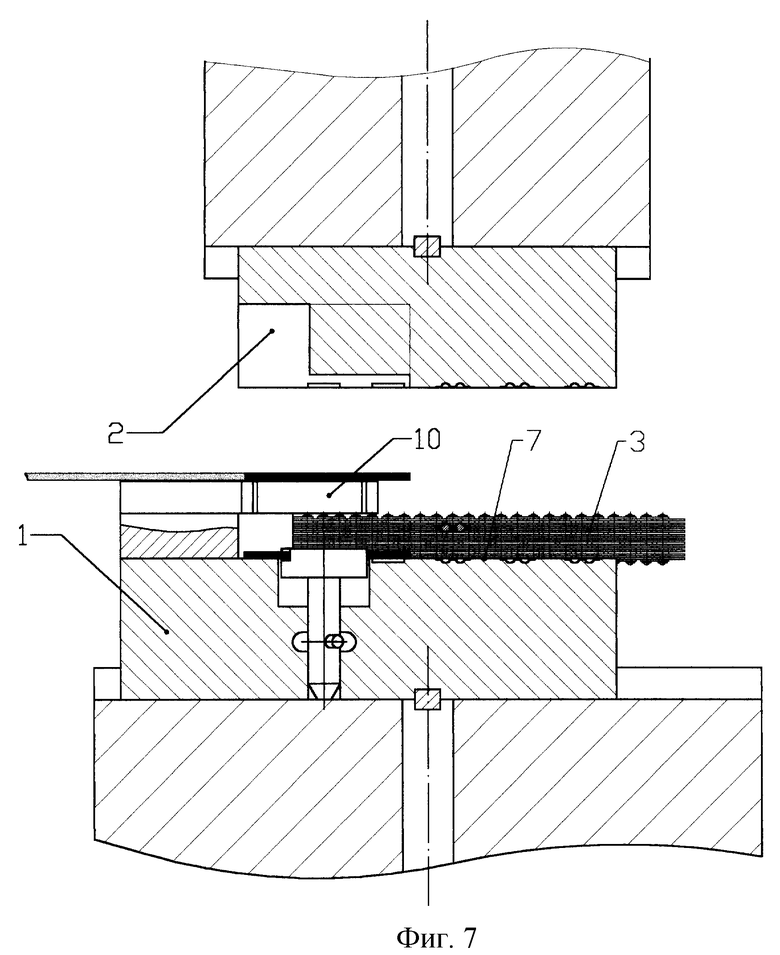

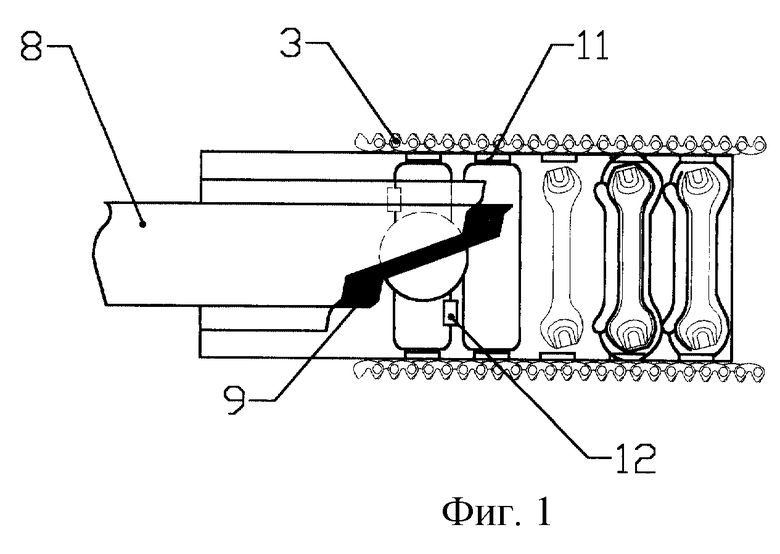

На фиг.1 - 6 изображено устройство для осуществления способа (вид сверху) в соответствии с выполняемыми операциями, а на фиг.7 - разрез устройства на фиг.4.

Устройство для осуществления способа содержит нижнюю 1 и верхнюю 2 половины штампа, цепной транспортер 3 заготовок, установленный вдоль штампа на пути течения облоя 4, и его привод (не показан). Нижняя половина штампа снабжена поворотным диском 5 с прорезью 6 до уровня зеркала 7 штампа для удержания только что отрубленной от полосы 8 заготовки 9. Над прорезью 6 выполнен нож 10. Нож 10 выполнен в виде гильотины: нижняя половина ножа расположена над позициями с возможностью регулирования относительно верхней, которая выполнена совместно с верхней половиной штампа. Нож выполнен по ширине штампа так, что допускает размещение выступов 11 для выдавливания металла с концов заготовки в захваты, т.е. в зазоры между звеньями цепи 3. Штамп по ширине заканчивается выступами 11 для выдавливания части металла заготовки на ее концах для получения соединения с захватами 3.

При необходимости рядом с диском 5 устанавливают упоры 12, причем так, чтобы промежуток между диском и упором соответствовал месту гибки заготовки.

Способ осуществляют следующим образом.

Нагретую до ковочной температуры полосу 8 подают в штамп с нависанием ее, включая отмеренную заготовку 9, над прилегающими позициями, т.е. на нож 10 (фиг. 7). Затем полосу останавливают и при движении верхней половины 2 штампа к нижней половине, т.е. гильотиной производят рубку отмеренной заготовки от полосы. Этим же движением верхней половины штампа ее перемещают вниз и укладывают в прорезь 6 диска 5 на уровень зеркала 7 штампа (фиг.1). При движении верхней половины штампа вверх поворотом диска 5 зафиксированную в нем заготовку ориентируют относительно позиции штамповки и захватов 3 (транспортера). При необходимости в процессе поворота заготовку изгибают, причем штамп для этого должен быть снабжен упорами 12 (фиг.2). Гибка производится в процессе поворота диском 5 средней части заготовки (расположена в прорези диска), в то время как концевые части ее остановлены упорами 12.

Верхней половиной штампа (движение вниз), снабженной выступами 11, наносят удар по концам заготовки, находящимся (см. фиг.1) за пределами ножа 10. Ударом выступали по концам заготовки металл выдавливают в зазоры между звеньями цепного транспортера 3, т. е. выполняют соединения заготовки с захватами.

Полоса в это время остановлена, т. е. не подается на позицию рубки. Удерживая в транспортере, заготовку перемещают по П-образной траектории: штамп вверх - заготовку выводят из прорези 6 диска, т.е. зафиксированного положения и перемещают к следующей позиции; штамп вниз - ее укладывают на позицию и обрабатывают.

При этом, если протяженность пространства позиции рубки превышает один шаг между позициями, то по меньшей мере один раз производят переформовку соединения заготовки (фиг.2, 3) c захватами 3 на промежуточной позиции 13.

Полосу 8 в это время все еще не подают на позицию рубки. Затем следует еще один цикл: штамп движется вверх - заготовку поднимают над позицией (полоса выстаивает), штамп вниз - перемещение заготовки продолжают, а нагретую полосу подают в штамп на позицию рубки и отрезают очередную заготовку 14. К этому моменту первая заготовка 9 уже уложена на позицию 15 штамповки и обрабатывается (фиг. 4) одновременно с рубкой очередной заготовки 14. Движением штампа, которым отрезали очередную заготовку 14, направляют эту очередную заготовку в прорезь диска 5 (фиг. 4). В то время как предыдущую (первую) заготовку 9 перемещают по следующим позициям 16, 17, очередную заготовку 14 ориентируют и соединяют с захватами 3, поднимают (фиг.5) и выводят (фиг. 6) из-под пространства рубки. Полосу оставляют неподвижной до тех пор, пока очередную заготовку не начнут перемещать на первую позицию штамповки 15.

Пример. Гаечный ключ 27•30 изготавливают из стальной полосы (сталь 40Х) сечением 10•150 мм. Заготовку получают за две операции без отхода: рубка из полосы фигурной полоски и гибки отрубленной полоски. Фигура отрубленной заготовки соответствует распределению металла в гаечном ключе: в средней части равна 17 мм, по концам ширина 53 мм, длина 295 мм, после гибки длина ее составляет 300 мм, что обеспечивает равномерное распределение металла в ручье штампа. Получение заготовки и все дальнейшие операции по получению поковки осуществляют с одного нагрева до ковочной температуры 1100-1150o. Отделение фигурной заготовки происходит при движении ножа со скоростью 5-7 м/с, что позволяет получить коробление и заусенец в допустимых пределах. В конце этого движения заготовку проводят в прорезь 6 диска, чем осуществляют фиксирование ее. Вращением диска поворачивают и изгибают заготовку, ориентируя ее относительно позиций штампа, максимально приближая концы заготовки к захватам. Затем выдавливают металл на концах заготовки для получения соединения ее с захватами и освобождают от фиксации, извлекая из прорези диска 5. Освобожденную от фиксации заготовку перемещают под пространством позиции рубки на промежуточную позицию 13, где производят переформовку соединения заготовки с захватами.

При дальнейшем перемещении заготовка выводится из-под пространства позиции рубки на первую позицию 15 штамповки, где появляется возможность обработать ее по всей поверхности. Во время перемещения первой заготовки 9 на первую позицию 15 штамповки нагретую полосу подают на позицию рубки. Затем на позиции рубки отрезают очередную заготовку 14, а на позиции штамповки обрабатывают первую заготовку 9.

Источники информации, принятые во внимание

1. Авторское свидетельство СССР 1018775, МКЛ В 21 К 5/16, приоритет 7.08.1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2028862C1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Способ штамповки гаечных ключей | 2023 |

|

RU2827963C1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1982 |

|

SU1014624A1 |

| Устройство для многопереходной штамповки | 1987 |

|

SU1724412A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Фланец и способ штамповки фланца | 2015 |

|

RU2620535C2 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2781826C1 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок объемной штамповкой. Поковки получают из нагретой полосы в рабочей зоне штампа. Для этого рубкой отделяют заготовку 9 от полосы 8 над позициями штамповки, перемещают ее на уровень зеркала 7 штампа, фиксируют, ориентируют вдоль позиций штампа, соединяют с захватами и выводят из-под пространства позиции рубки на первую позицию штамповки 15. Во время перемещения первой заготовки 9 на первую позицию штамповки 15 и обработки там нагретую полосу выдвигают на позицию рубки и отрезают очередную заготовку 14. Затем первую заготовку 9 обрабатывают на следующих 16, 17 двух позициях штамповки и выводят из рабочей зоны штампа. Очередная 14 заготовка, пройдя по всем позициям, вслед за первой попадает на первую позицию штамповки 15, когда первую заготовку 9 выводят из рабочей зоны штампа. В результате обеспечивается повышение надежности штамповки поковок из полосы за счет повышения качества выполнения отдельных операций. 2 з.п. ф-лы, 7 ил.

| Способ изготовления плоских поковок с удлиненной осью и устройство для его осуществления | 1981 |

|

SU1018775A1 |

| Способ изготовления гаечного ключа | 1975 |

|

SU656733A1 |

| SU 923693, 30.04.1982 | |||

| US 3442159, 06.05.1969. | |||

Авторы

Даты

2002-12-27—Публикация

2000-07-24—Подача