1. Введение

Изобретение относится к области машиностроения, к сфере штамповочного производства, точнее к способам подачи ленточно-полосовых заготовок в зону штамповки, к способам самой штамповки, а также устройствам для ее осуществления.

Иначе говоря, к области механизированной штамповки на прессах простого действия, в случаях когда отсутствует универсальное переналаживаемое и высокоточное штамповочное оборудование. Такая штамповка характеризуется чередованием процессов подачи заготовки (вручную или механизированно), ориентирования ее по шагу и направлению (у упора типа штыря, на шаговый нож с подачей между направляющими планками, между штифтами, и т.п.), фиксирования заготовки (поджатием к упору, надеванием на ловители на рабочих позициях) и самого деформирования.

2. Уровень техники

На сегодня существуют варианты подачи заготовок в зону штамповки с использованием одной или обеих рук оператора, например, до упора в грибок, штифт, планку или др., когда заготовку переносят через упор, прижимают ее к упору кромкой следующего элемента детали, осуществляют саму штамповку. Здесь совершается сложное движение рук, исключающее высокую производительность штамповки. Точность элементов штампуемых деталей, зависящих от точности позиционирования, здесь тоже невелика, как определяемая шагом подачи, так и направлением, поскольку здесь необходимы гарантированные зазоры между заготовкой и направляющими по ширине с одной стороны, и возможны отскоки заготовки при ударе об упор, недоводы, смятия кромок заготовки и др., что зависит от квалификации и степени утомляемости оператора, с другой. Использование шагового ножа (ножей) тоже не приводит к высокой точности элементов штампуемых деталей, так как ножи высекают участки лентополосы, равные шагу подачи, но после перемещения заготовки из-под отводимых ножей ее подают, опять же, до упора и между направляющими, расстояние между которыми должно быть больше, чем ширина заготовки, формируемая ножами, иначе передвигать заготовку станет невозможно. И это тоже является одной из причин снижения точности штампуемых деталей. Таким образом, для этого способа подачи и штамповки характерны те же невысокие точностные показатели, что и в предыдущих случаях.

Самым высокоточным, но и низкопроизводительным можно считать способ подачи заготовки и штамповки деталей, предусматривающий ориентировочную подачу заготовки под инструменты для пробивки отверстия (одного или более), используемого далее как элемент будущей детали, или специально выполненного (как технологическое), и фиксирование заготовки по этому (этим) отверстию заостренным стержнем-ловителем.

Здесь нет необходимости в высокоточном ориентировании заготовки ни по шагу, ни по направлению после подачи (да и зазоры между направляющими могут быть повышенными) до момента начала взаимодействия частей штампа. При взаимодействии же этих частей острие ловителя нанизывает заготовку по отверстию, координируя ее положение. Здесь случайная окончательная погрешность, связанная с позиционированием заготовки, может лежать лишь в пределах зазора между ловителем и кромками отверстия, которые выполняются очень малыми. Ловитель легко устанавливается в пуансоне, прижиме, иногда в других звеньях при изготовлении штампа. Здесь исключается фактор проявления погрешности при сборке, ибо отверстие (отверстия) под ловитель (ловители) могут быть выполнены после предварительной сборки элементов составной матрицы или прижима-съемника, причем это операция станочная, координатно-расточная, выполняемая с погрешностью в пределах 0,005…0,01 мм как по диаметру отверстий, так и по координатам. Поэтому способ подачи заготовки в виде ленты или полосы в рабочую зону многопереходного последовательного штампа и штамповки, при котором в заготовке пробивают технологическое отверстие (одно или более), подают заготовку на следующую рабочую позицию на ориентировочный шаг, вводят в упомянутое отверстие (отверстия) по меньшей мере один заостренный стержень, называемый ловителем, до входа его в сопряженное с ним отверстие в детали штампа (если ловитель в прижиме-съемнике, то отверстие под него в матрице, или наоборот), установленный в штампе на расстоянии, равном точному шагу (шагам) между инструментами, последовательно расположенными на его рабочих позициях, фиксируют заготовку по этому отверстию (отверстиям) частями штампа и обрабатывают заготовку, принят автором за прототип. Данный способ может быть усмотрен в иллюстрациях многих источников. Например, см. РТМ 34-61 Штампы для холодной листовой штамповки. Расчеты и конструирование. - М.: Изд-во стандартов, 1962 г., см. черт.69 на стр.65. Недостатком этого эффективного способа подачи заготовки и штамповки является низкая производительность, связанная с необходимостью совершать сложные манипуляции с заготовкой руками. Сюда относятся приемы, такие как: захват заготовки, перенос ее к фиксирующим элементам штампа (планкам, упорам, фиксаторам), поджатие заготовки к упору, матрице, направляющей планке (при этом нужно не увести заготовку на недопустимо большое расстояние от ловителя), включение пресса. Применять же механизированное средство подачи ленточно-полосовой заготовки в сочетании с инструментом штампа последовательного действия, снабженного ловителем, было невозможно, поскольку погрешность ориентирования инструментов и погрешность подачи заготовки могли привести к недопустимой или большой суммарной погрешности элементов штампуемых деталей. Например, погрешность в расположении технологического отверстия (отверстий) относительно самого ловителя и невозможности откорректировать это положение привели бы к заминанию кромок заготовки вокруг отверстия ловителем при штамповке, к сбою в работе частей штамп-средство подачи заготовки.

Поэтому задачей данного предлагаемого технического решения в части способа, а затем и устройства для его осуществления является повышение производительности штамповки по меньшей мере, а возможно, и повышение точности элементов штампуемых деталей путем определенной доработки известных решений как в части самого способа подачи ленточно-полосовой заготовки и штамповки, так и устройства для его осуществления в виде обычного штампа последовательного действия, снабженного по меньшей мере одним стержнем с заостренным концом, называемым ловителем.

Эта задача достигается совокупностью признаков, касающихся способа штамповки, как известных, так и новых, служащих достижению цели и отраженных формулой изобретения.

Способ многопереходной последовательной штамповки в ленточно-полосовой заготовке, характеризующийся чередованием процессов подачи заготовки в рабочую зону штампа и штамповки, при котором в заготовке сначала пробивают одно или более отверстий с расстояниями между отверстиями в направлении подачи, равными величине шага подачи и кратными этому расстоянию, подают заготовку на ориентировочный шаг, по меньшей мере в одно из этих отверстий вводят стержень с заостренным концом (ловитель), координируя ее положение, и осуществляют штамповку, отличающийся тем, что(отверстия в заготовке, если более одного, то пробивают одновременно) подают заготовку механизированным средством путем ее захвата и перемещения, после чего в упомянутое отверстие (отверстия) вводят стержень-ловитель (ловители) сначала на часть длины заостренного конца каждого, затем освобождают заготовку от удерживающего действия захватов механизированного средства, далее вводят стержень-ловитель в заготовку за пределы заостренного конца, осуществляют штамповку, при этом перемещают захваты механизированного средства в исходное для очередного захвата заготовки и подачи положение, затем цикл повторяют. (Более одного ловителя целесообразно применять при крупных шагах подачи и со множеством переходов штамповки, по возможности удалив ловители друг от друга.)

Такова примерно часть формулы, характеризующая способ штамповки. Поскольку этот способ штамповки разработан применительно к самому разнообразному виду штамповочных устройств, то он будет проиллюстрирован наряду с этими устройствами, в особенности с теми, разработчиком которых является сам автор заявки. См., например, журнал Кузнечно-штамповочное производство №1 за 1981 г. и №12 за 1983 г. Именно устройства из этих источников лучше всего адаптированы к условиям конструктивной доработки для реализации предложенного выше способа. Нужно лишь снабдить их инструменты стержнем-ловителем (ловителями), да таким образом закрепить курки (см. «зазор» на рис 2 стр.20 №1 за 1981 г.), чтобы «зазор«, как он там обозначен, стал равным нулю позже того, как стержень-ловитель войдет в заготовку на часть острия. Иначе говоря, заготовка освободится от эксцентриковых захватов чуть позже, чем ловитель войдет в отверстие. (В данный момент играющее роль технологического, хотя может являться элементом будущей детали в дальнейшем.) В этот момент заготовка будет свободна для смещений в пределах 1…3 мм (а более не требуется) и в то же время остается контролируема острием стержня-ловителя.

Построение такого цикла возможно с использованием механизированных приводов подачи ленточно-полосовых заготовок любых видов (валковых, клещевых, грейферных, кареточно-эксцентриковых, пневматических), достаточно обеспечить цикл, при котором гарантировалось бы поэтапное освобождение заготовки от действия захватов, в соответствии с признаками, заявленными п.1, касающимися «способа».

Все вышесказанное характерно для штамповки в режиме самохода пресса, поскольку здесь исключаются элементы ручного труда, типа: поднять заготовку, передвинуть ее через упор, нащупать ею более или менее оптимальное положение и т.п.

Здесь достаточно быстро подать заготовку на примерный шаг с точностью хоть + или - 2 мм, и ее положение скоординирует ловитель, ибо механизм подачи этому препятствовать не будет. Поскольку здесь высокая точность позиционирования от механизма подачи не требуется, то в разы снижается трудоемкость изготовления этой высокопроизводительной оснастки, по меньшей мере в части механизма подачи, а возможно, и части самого инструмента, поскольку с целью достижения высокого качества детали на выходе ранее ужесточались требования к точности изготовления самого инструмента, чтобы как-то компенсировать погрешность подачи.

Поскольку здесь исключены элементы ручного труда, то снижается потребный уровень квалификации оператора, следящего за комплексом штамп-пресс.

Такова примерно ожидаемая эффективность использования данного технического предложения в части способа. Штамп для реализации этого способа по п.1 должен содержать какой-то минимум звеньев, характерных для штампов вообще. К примеру, это следующие звенья: 1 - неподвижная плита - основание с набором инструментов разного вида, 2 - подвижная плита, на которой тоже могут быть смонтированы инструменты, а также часть звеньев механизма подачи заготовки. Сюда можно отнести какие-либо звенья управления механизмом подачи, например упоры для воздействия на ролики, установленные в каретке, клин привода каретки, упор управления пневмокраном, планка, управляющая муфтой одностороннего хода, для случая использования валкового механизма подачи и др.

Выше перечислен необходимый минимум звеньев штампа, в котором или с помощью которого может быть реализован предлагаемый способ штамповки.

Например, валковый механизм подачи монтируется на нижней неподвижной плите, но его можно смонтировать и на плите-съемнике, даже если она подвижна, ибо пара валков может двигаться вниз или вверх вместе со съемником и заготовкой. Подающая каретка тоже может быть смонтирована на подвижной плите-съемнике, как на рис.2 стр.20 №1 за 1981 г. (см. выше).

Если же обрабатываемая заготовка довольно толстая, то используется жесткий съемник, закрепляемый на плите-основании или на ее метрице жестко, или с некоторой, в пределах не более 1…1,5 мм., вертикальной подвижкой.

См., например, РТМ 34-61 Штампы для холодной листовой штамповки. Рачеты и конструирование. - М.: Изд-во стандартов, 1962 г. Как будет показано ниже, свойством освобождать заготовку в требуемый момент времени цикла может быть наделен штамп с любым механизмом подачи заготовки. Поэтому в части устройства для осуществления способа по п.1 формула изобретения может выглядеть следующим образом.

2. Штамп для осуществления способа по п.1, содержащий по меньшей мере две плиты, несущие инструменты, одна из которых подвижная, снабженный механизмом захвата и подачи ленточно-полосовой заготовки, отличающийся тем, что в одной из плит установлен по меньшей мере один стержень-ловитель, кинематически связанный (значит, хоть жестко в ней закреплен, хоть с возможностью перемещения относительно нее) с подвижной плитой штампа, а штамп снабжен средствами взаимодействия подвижной плиты с захватами механизма подачи не раньше и не позже момента, когда острие ловителя, установленного в одной из плит штампа, начнет взаимодействовать с отверстием, выполненным под него, в другой из плит штампа. (Если ловитель установлен в матрице, то отверстие под него выполняется в прижиме-съемнике, или наоборот.)

По п.2 штамп, отличающийся тем, что механизм захвата и подачи выполнен в виде по меньшей мере одной пары валков, с приводом вращения по меньшей мере одного из каждой пары, а взаимодействие с заготовкой в соответствии с требованиями п.1 реализуется путем удаления (сближения) валков, в требуемом положении частей штампа.

По п.2 штамп, отличающийся тем, что механизм захвата и подачи выполнен в виде каретки с эксцентриками, подпружиненными к ней, установленной в одной из плит, со средствами ее приведения от ползуна пресса простого действия, а взаимодействие с заготовкой в соответствии с требованиями п.1 и п.2 реализуется путем поворота эксцентриков от усилия ползуна пресса простого действия.

По п.2 штамп, отличающийся тем, что средство приведения каретки выполнено в виде клина, установленного в одной из плит штампа, а клиновая опора которого установлена в каретке (см., например, А.с. №845985).

По п.2 штамп, отличающийся тем, что средство приведения каретки выполнено в виде наборов клиновых вкладышей или цилиндрических роликов, установленных в ней, и упорами, закрепляемыми на подвижной плите.

По п.2 штамп, отличающийся тем, что механизм захвата и подачи выполнен в виде грейферных линеек с захватами в виде ножей, установленных с возможностью взаимодействия с кромками заготовки и освобождения ее путем отведения ножей от кромок заготовки в соответствии с требованиями п.1.

4. Перечень фигур графического изображения

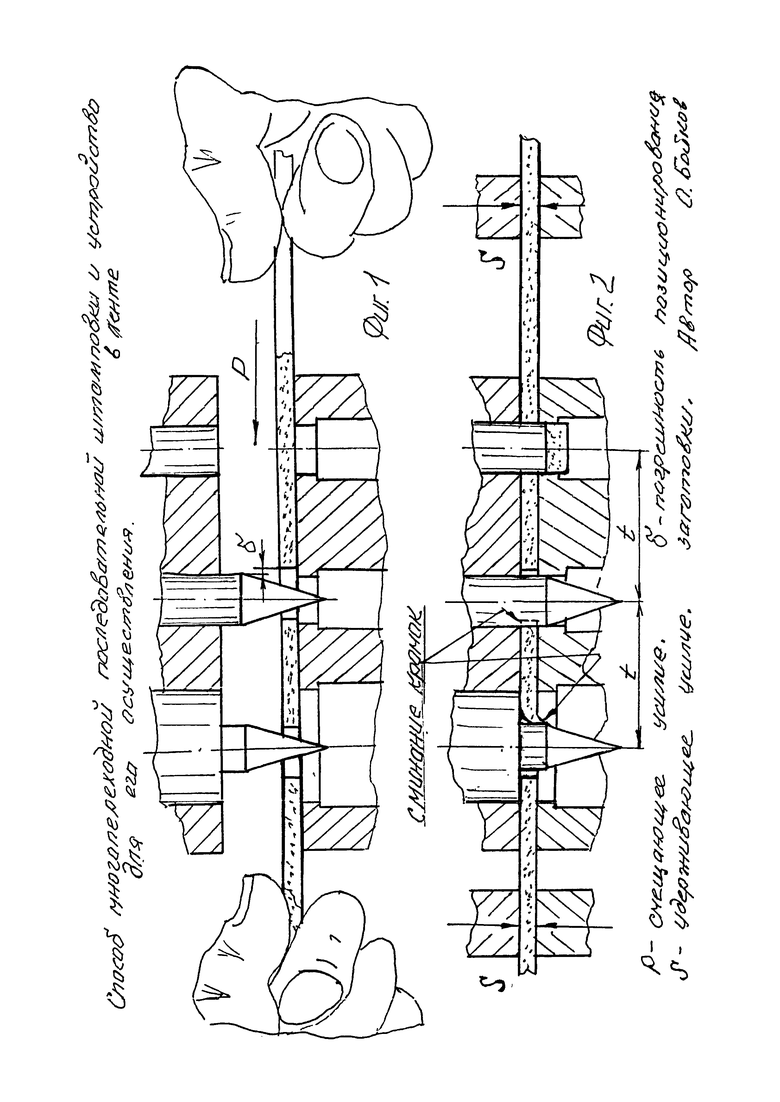

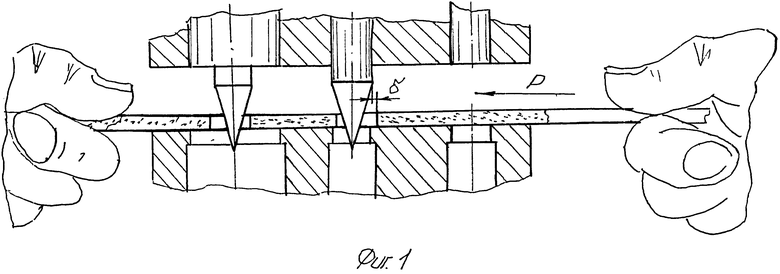

Фиг.1 - иллюстрация способа подачи заготовки вручную, на которой обозначены: δ - погрешность подачи заготовки и Р - усилие, дезориентирующее ее. Видно, что при подаче заготовки вручную ловитель оказывает корректирующее действие на заготовку, противостоять которому рука не может и не должна. (Здесь рука лишь удерживает заготовку и отслеживает ее поведение.)

Фиг.2 - то же, но с вариантом механизированной подачи, при котором усилие δ механического захвата противостоит корректирующему действию ловителя. Происходит деформация кромок заготовки в зоне отверстия, особенно в случае с тонкими и легкодеформируемыми заготовками. Это - иллюстрация невозможности использования заостренных стержней-ловителей в сочетании с механизированными средствами подачи лентополос, поскольку эти средства не обладают чувствительностью человеческих рук и не могут отслеживать поведение заготовки.

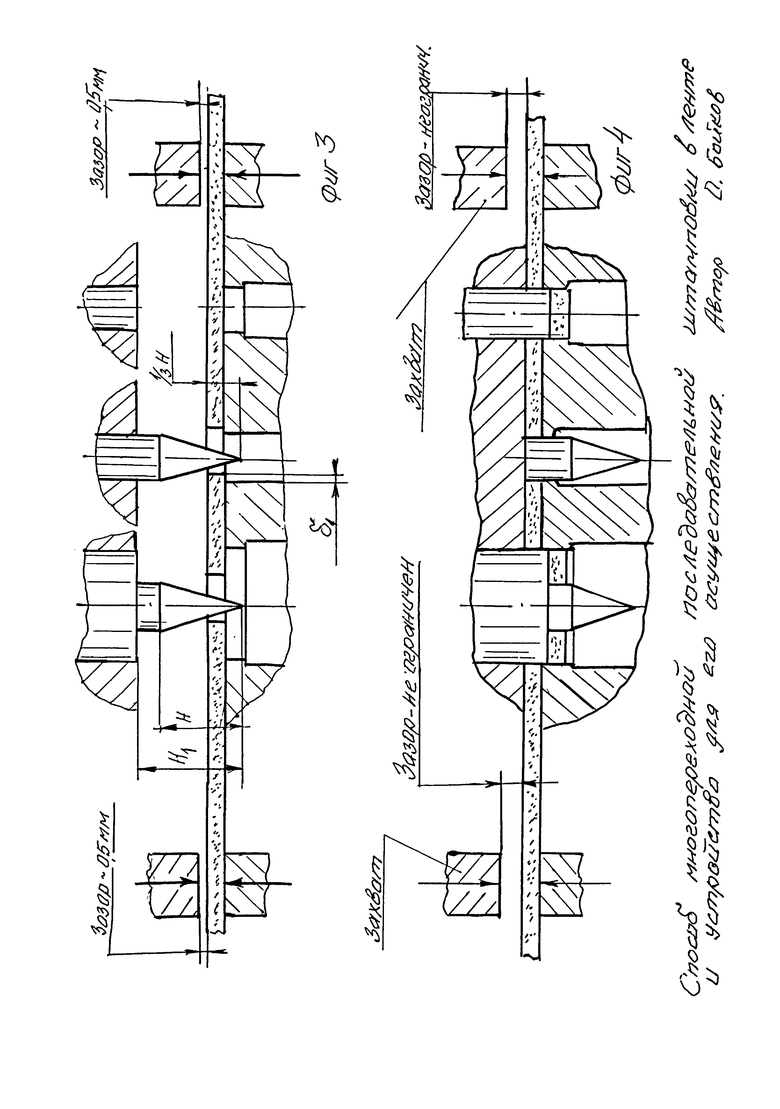

Фиг.3 - то же, в положении, когда заготовка подана с погрешностью δ1, стержень-ловитель близок к моменту взаимодействия с заготовкой, вошел в отверстие заготовки, но еще не оказывает на нее корректирующего действия. Захваты механизированного средства слегка приоткрыты, или вполне открыты, в зависимости от их конструктивного исполнения, и средств управления ими, для этого корректирующего действия.

Фиг.4 - то же, в положении, когда захваты механизированного средства окончательно освободили заготовку, стержень-ловитель полностью вошел в отверстие последней и скорректировал ее положение, заготовка защемлена всеми видами обрабатывающего инструмента (прижимом, пуансонами и др.)

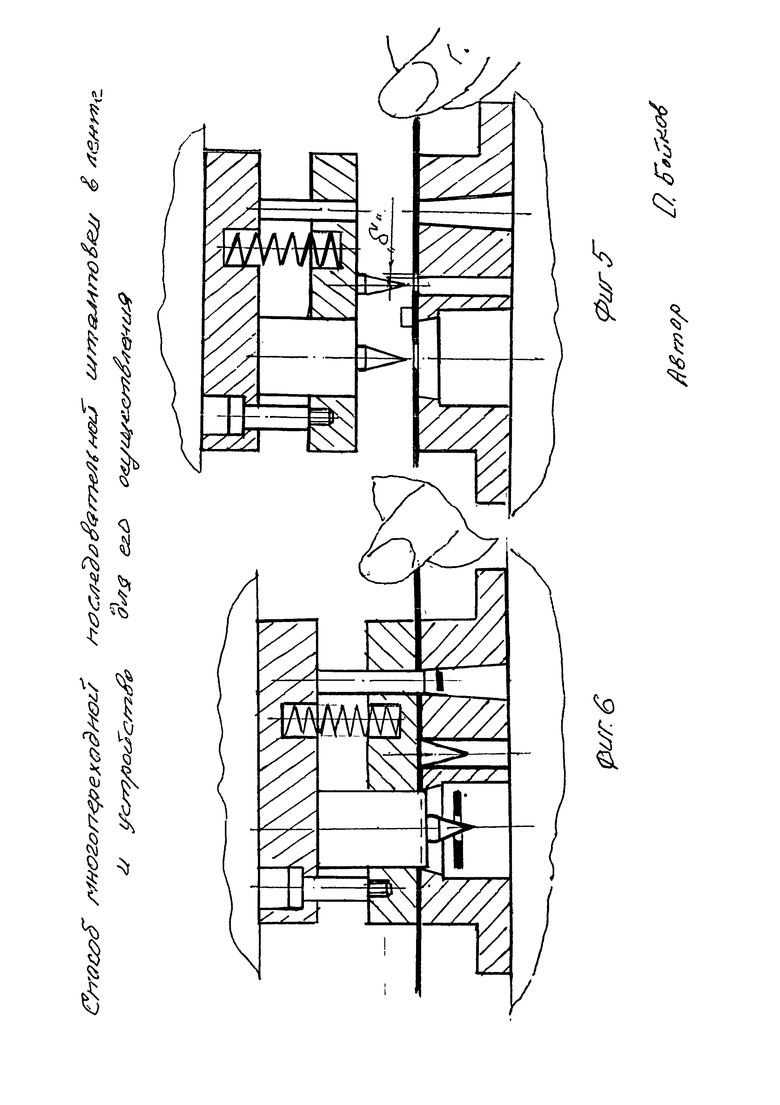

Фиг.5 - иллюстрация известного штампа, реализующего способ-прототип, представленный фиг 1, снабженного стержнем ловителем (ловителями), корректирующим положение заготовки на величину δ, и содержащего иные звенья, используемого для получения точных деталей, с подачей заготовки вручную, в исходном для смыкания частей положении.

Здесь δ - погрешность первоначального ориентирования заготовки.

Фиг.6 - то же, но в сомкнутом положении частей штампа, когда заготовка скоординирована ловителем, погрешность δ позиционирования ликвидирована, деталь в виде шайбы - без дефектов.

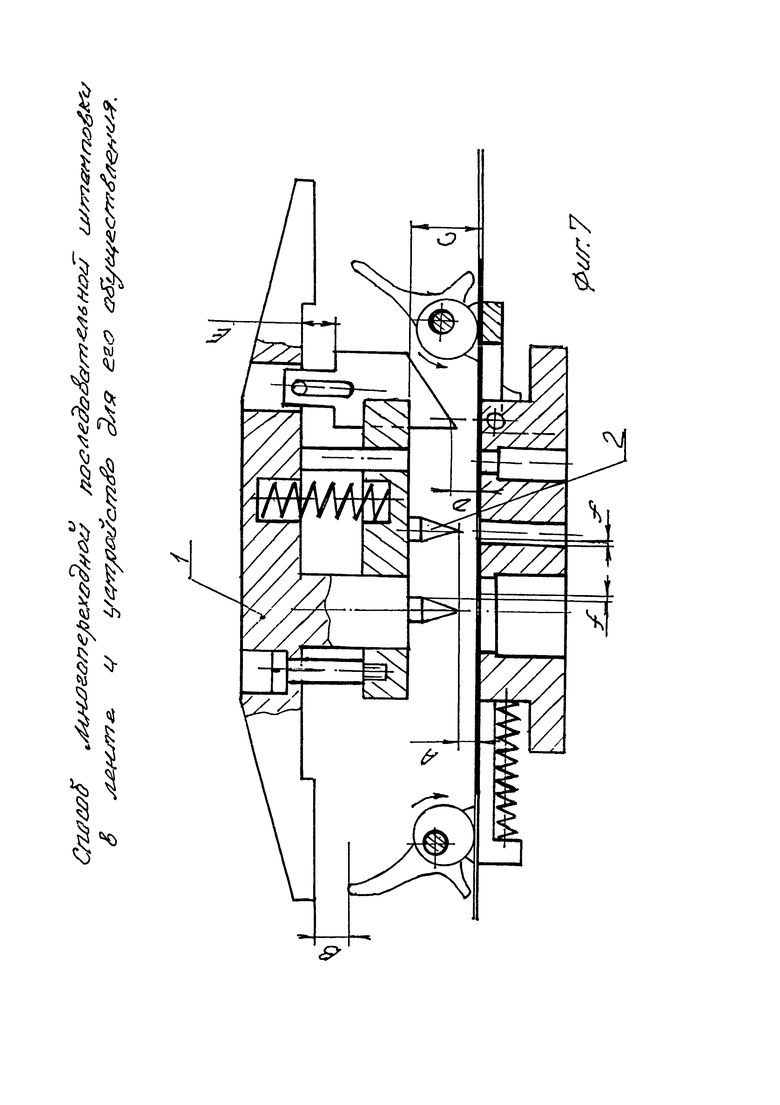

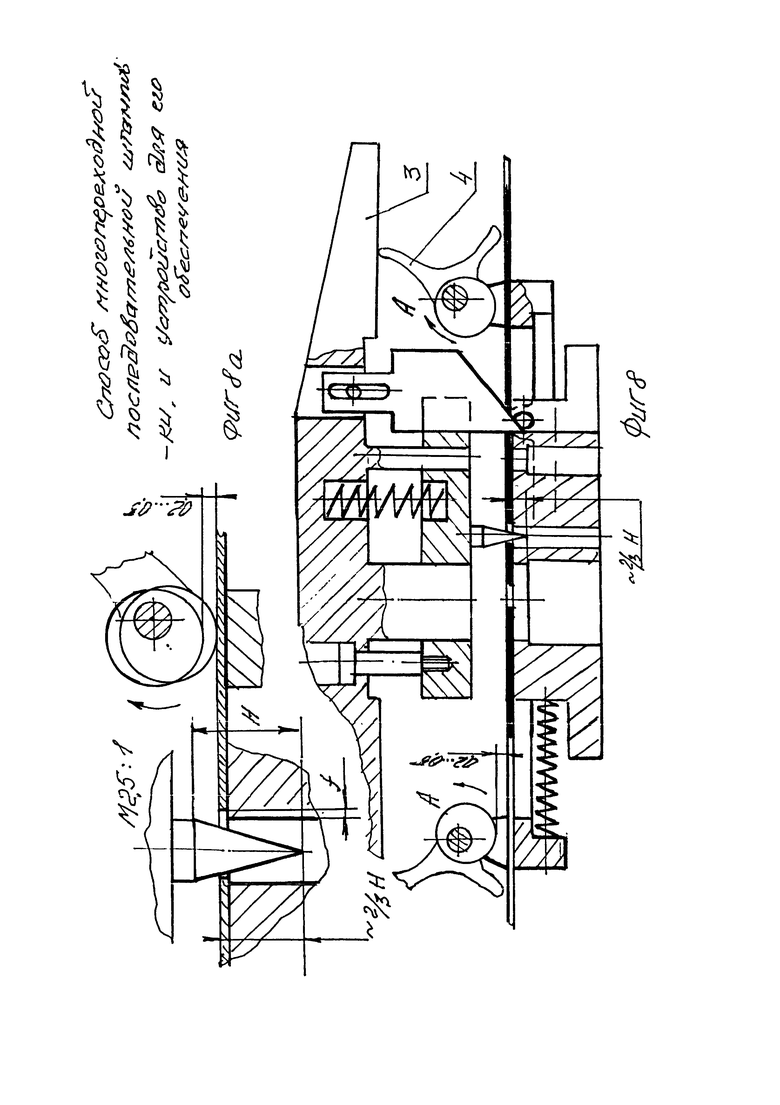

Фиг.7 - (начальный этап). Здесь штамп, реализующий способ по п.1, в котором предусмотрена возможность последовательной штамповки деталей в лентополосе с высокой производительностью, характерной для механизированной штамповки, с крайним верхним положением подвижной части. Здесь видно, что заготовка подана с погрешностью f и пока защемлена захватами механизированного средства - подающей каретки.

Фиг. 8 - то же, что и на фиг 7, но в положении частей штампа, когда ловитель частично вошел в заготовку, а захватные органы(здесь эксцентрики) освободили ее (см. зазор 0,2…0,5 мм) при этом ловитель готов устранить имеющуюся погрешность δ (см. масштаб примерно 2,5:1). Здесь видно, что ловитель 2 вошел частично в заготовку примерно на 0,2…0,5 мм.

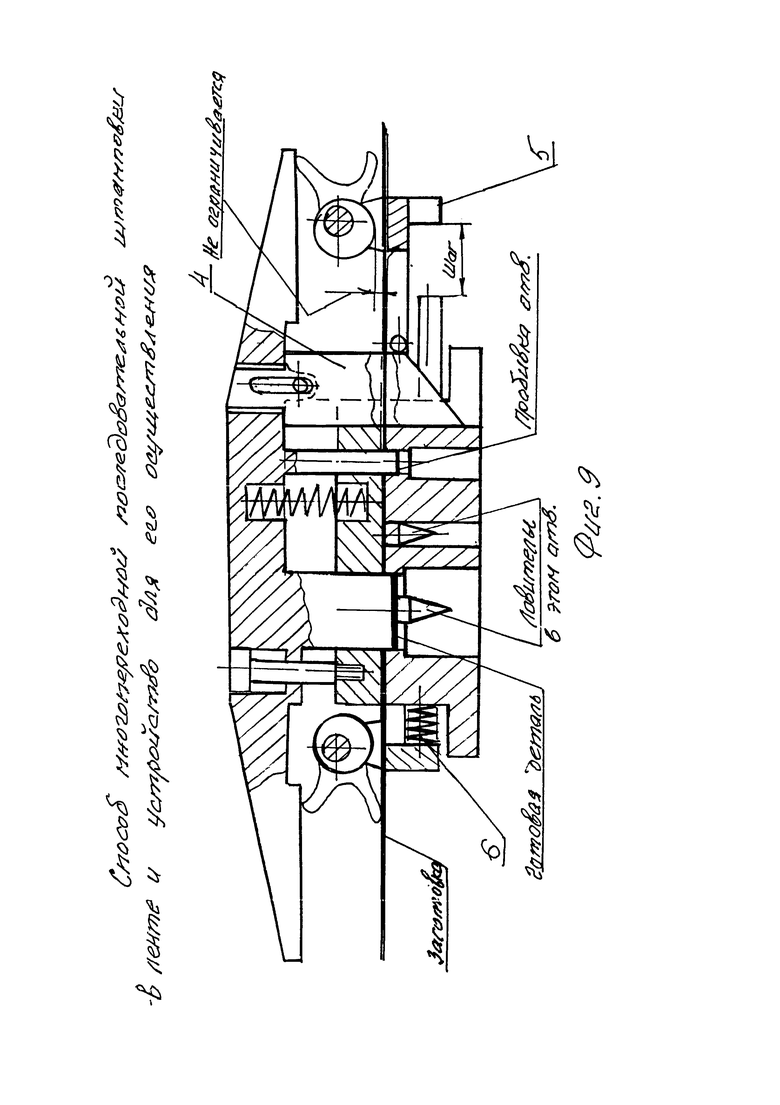

Фиг 9 - то же что на фиг. 7, но в положении частей штампа, когда заготовка скоординирована ловителем(ловителями), вошедшим (ими) в нее на полную длину острия и за его пределы, прижим-съемник зафиксировал заготовку, пуансоны взаимодействуют с матрицами, а подающая каретка 6 вытеснена клином 5 вправо, в исходное для нового захвата и подачи положение, деталь в виде шайбы идеальна по размерам. Здесь штамп находится в крайнем нижнем положении.

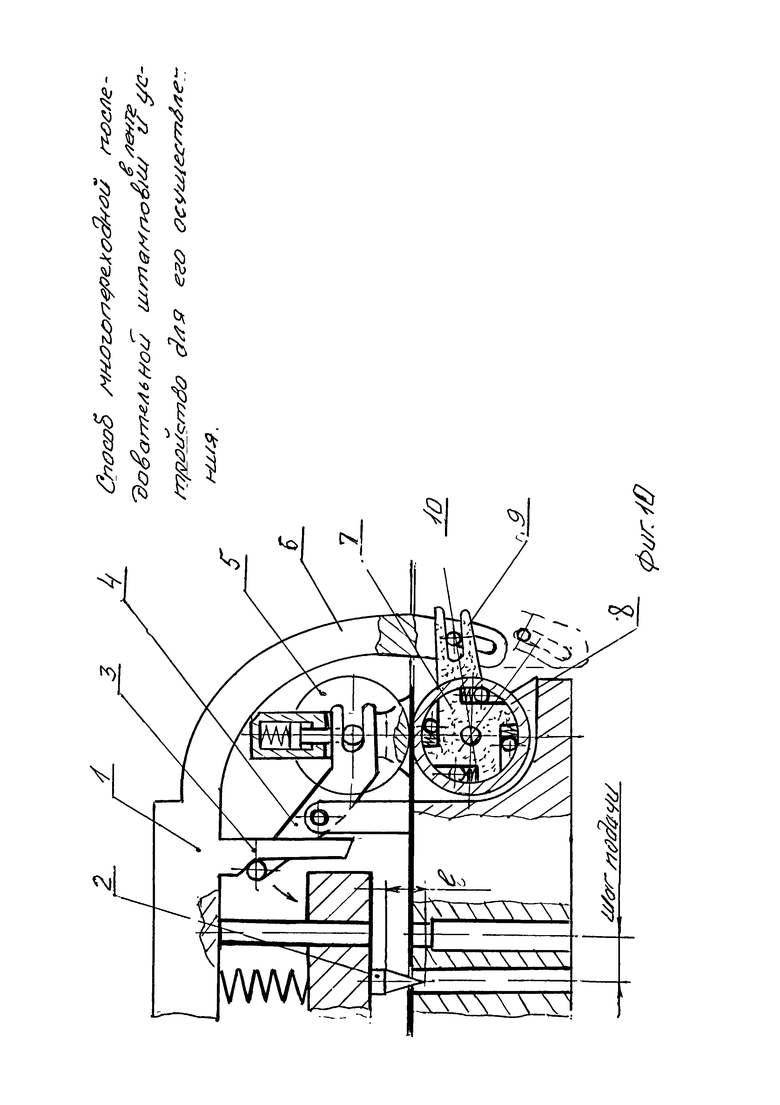

Фиг 10 - иллюстрация валкового механизма подачи, наделенного свойством освобождать заготовку в момент, когда ловитель вошел частью острия в технологическое отверстие, но не препятствует ее смещению. Здесь возможен вариант исполнения устройства, где ножи установлены перпендикулярно к перемещаемой ленте или полосы и взаимодействуют со спец. углублениями в заготовке, когда заготовка подана на заведомо больший шаг, а ножи этому не препятствуют, с тем, чтобы ловители далее могли чуть позже передвинуть заготовку и ликвидировать погрешность в пределах 0,5…1,5 мм. Заготовка не смещается, даже если в штампе не предусмотрены стационарные ножи, которые удерживают ее во время перехвата подвижными ножами, что иногда делается.

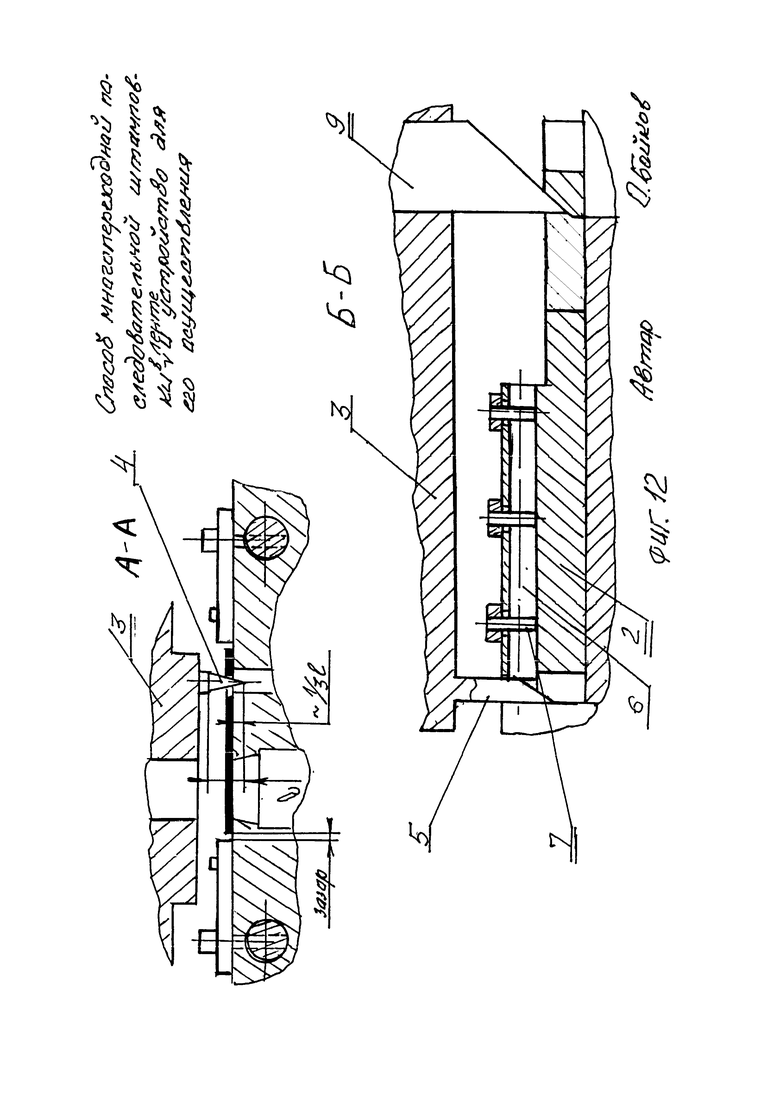

Фиг. 12 - фрагменты ножевого (или грейферного) механизма подачи, где заготовка поймана ловителем, а ножи отведены (см. зазор).

Фиг. 13 - иллюстрация устройства с нижним расположением подвижного ловителя.

Кратко рассмотрим принципы работы каждого из них. Так, согласно фиг. 7 лента защемлена эксцентриками и между частями штампа установились расстояния В, С, Д, Е, Ж. При движении подвижной части вниз изменяются эти расстояния, как на фиг. 8, где Ж превратилось в Н, В и Е исчезли, Д стало равно 0, а детали штампа занимают положение как на фиг. 8, то есть ловитель вошел частично в заготовку, клин 5 лег на опору 8, каретка стоит у упора 9, а эксцентрики повернуты курками 4 по стр. А и заготовка освобождена от действия эксцентриков.

При дальнейшем ходе подвижной части вниз детали штампа занимают положение, как показано на фиг 9, а именно: деталь скоординирована и вырублена, эксцентрики освободили заготовку, клин вытеснил подающую каретку 6 на шаг.

Согласно фиг. 10 при движении подвижной части 1 штампа вниз ловитель 2, сначала входит в отверстие заготовки на часть острия, затем клин 5 воздействует на рычаг 8 и своим вильчатым концом приподнимает стойку с валком 9, освобождая заготовку от защемляющего действия валков. Далее хобот 10 воздействием на рычаг 14 поворачивает центральную часть 11 ведущего валка 12 муфты одностороннего хода, при этом эта часть находится в покое, так как центральная часть 11 этой муфты за счет рычага 14 совершает холостой поворот.

При движении подвижной части штампа вверх ловитель 2 выходит из заготовки, хобот 10, перемещаясь вверх, сначала за счет паза не влияет на положение рычага 14 муфты 11, пока ловитель 2 не выйдет из заготовки. Далее при движении вверх клин 5 перестает ограничивать рычаг 8, валок 9 защемляет заготовку воздействием пружины на его ось, а рычаг 14 приводит валок с частями 11 и 12 во вращение, осуществляя подачу заготовки на шаг.

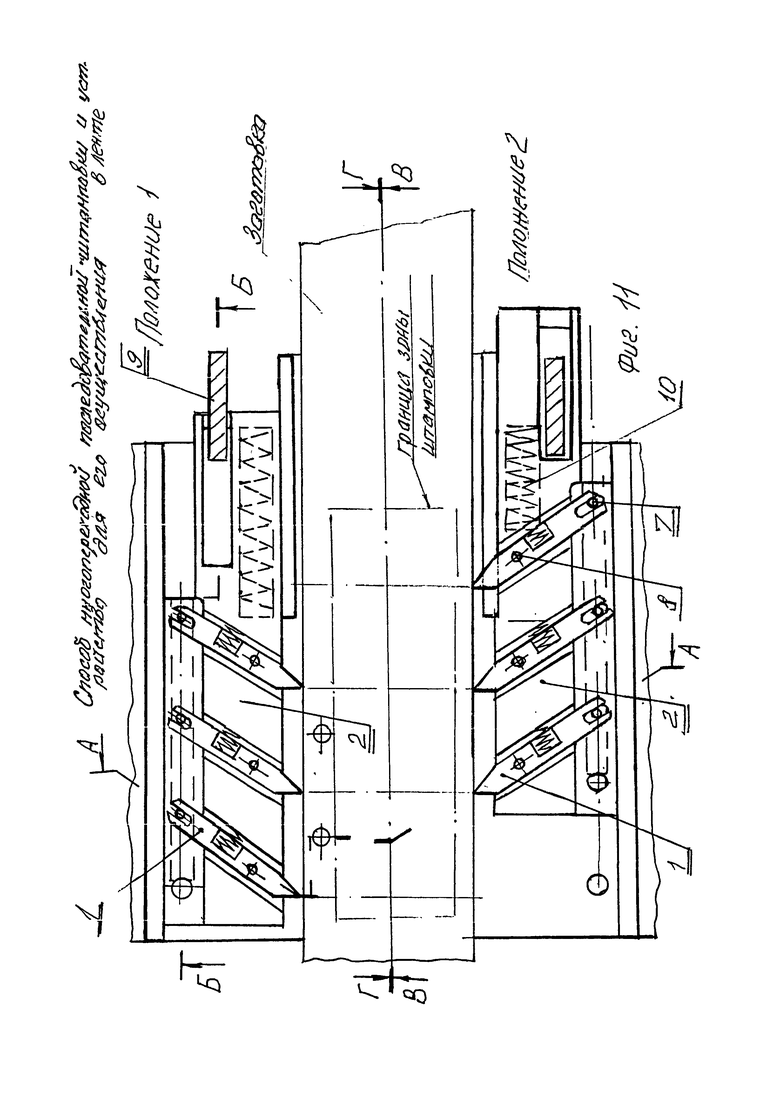

Согласно фиг. 11 (см. выше линии В-В) заготовка защемлена ножами 15, подпружиненными к грейферным линейкам 16.

При движении подвижной части с плитой 1 (фиг 12) вниз ловитель 2 входит в отверстие заготовки на глубину, примерно равную 1/3 длины l острия (см А-А). Далее малый клин 17 (см. Б-Б) вытесняет тягу 18 чуть вправо и за счет связи ножей 15 штифтами 19 с тягами 18 поворачивает ножи 15 вокруг осей 20 (см. фиг 11 и. 12 А-А «зазор»), освобождая заготовку от действия ножей.

При дальнейшем смыкании частей штампа ловитель 2 входит в заготовку на всю длину, координирует ее положение, и происходит защемление заготовки частями штампа и ее обработка. Одновременно с этим клинья 5 вытесняют грейферные линейки 16 с ножами 15 вправо в исходное для подачи заготовки положение 2, преодолевая сопротивление пружин 21 (см фиг. 11 ниже В-В) и проскальзывая относительно кромок заготовки.

Происходит перехват заготовки подающими ножами. Главное - это иллюстрация того, что заготовка освобождается от действия ножей или они позволяют корректировать ее положение ловителем, может быть, даже при слабом их сопротивлении за счет подпружинивания.

Согласно фиг 13 при движении подвижной части с плитой 1 и поворотом рычага 10, под действием подпружиненного более сильной пружиной 14 упора 11 ловитель 2 выдвигается вверх и своим острием чуть нанизывает заготовку, далее раскрываются на 0,2…0,5 мм. эксцентрики за счет воздействия верхней плиты 1 на курки 4 и освобождают заготовку. Ловитель 2 окончательно входит в заготовку и координирует ее положение, на чем ход ловителя завершается, т.к. рычаг 10 с ловителем уперся в ограничитель 15.

Когда положение заготовки откорректировано, ловители 2 за счет пружин 14 через упор 11 удерживают ловитель 2 в устойчивом поднятом положении.

Далее заготовка окончательно фиксируется прижимом 12 и обрабатывается. А пружина 14 сжимается. Далее при ходе ползуна штамп вверх эксцентрики защемляют зафиксированную ловителем заготовку, прижим 12 отходит от плиты матриц, клин 5 (не показан, а выполнен, как на фиг. 7 и 8) выдергивается из каретки и перестает ее ограничивать, происходит подача заготовки на шаг.

Одновременно с этим клинья 9 вытесняют грейферные линейки 2 с ножами 1 вправо, в исходное для подачи заготовки положение 2 и, преодолевая сопротивление пружин 10 (см. фиг.11 и 12), проскальзывают теперь относительно кромок заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| Штамп для последовательной многопереходной вытяжки | 1980 |

|

SU1134260A2 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| Способ последовательной штамповки и устройство для его осуществления | 1981 |

|

SU1294421A1 |

| Устройство для деформирования штучных заготовок | 1980 |

|

SU997918A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для обработки полосового и ленточного материала | 1978 |

|

SU940934A1 |

| Устройство для подачи полосового и ленточного материала в две рабочие зоны штампа | 1987 |

|

SU1690922A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

Изобретение относится к области обработки металлов давлением, в частности к способу многопереходной последовательной штамповки деталей из ленты. В ленточной заготовке пробивают одно отверстие или одновременно пробивают более одного отверстия с расстоянием между ними, равным величине шага подач. Осуществляют подачу заготовки путем ее захвата и перемещения механизмом подачи с захватами. Вводят в отверстие ловитель сначала на часть длины его заостренного конца, затем освобождают заготовку от захватов механизма подачи. Затем вводят ловитель в отверстие заготовки за пределы заостренного конца и осуществляют штамповку. При этом механизмы захвата перемещают в исходное положение. Далее цикл повторяют. Повышается точность размеров детали. 2 н. и 3 з.п. ф-лы, 13 ил.

1. Способ многопереходной последовательной штамповки деталей, преимущественно в ленточной заготовке, включающий чередование подачи заготовки в рабочую зону штампа и штамповки, при этом в заготовке сначала пробивают по меньшей мере одно отверстие, причем при пробивке более одного отверстия расстояние между ними в направлении подачи устанавливают равным величине шага подачи, подачу заготовки на шаг, введение по меньшей мере в одно из этих отверстий ловителя с заостренным концом, координацию ее положения и штамповку, отличающийся тем, что более одного отверстия пробивают одновременно, подачу заготовки осуществляют путем ее захвата и перемещения механизмом подачи с захватами, после чего по меньшей мере один ловитель вводят в соответствующее отверстие заготовки сначала на часть длины заостренного конца ловителя, затем освобождают заготовку от удерживающего действия захватов механизма подачи, далее вводят ловитель за пределы заостренного конца и осуществляют штамповку, при этом захваты механизма подачи перемещают в исходное для очередного захвата и подачи положение, затем цикл повторяют.

2. Штамп для многопереходной последовательной штамповки, преимущественно в ленточной заготовке, способом по п.1, содержащий по меньшей мере две несущие инструменты плиты, одна из которых подвижная, по меньшей мере один ловитель, установленный в одной из плит штампа и кинематически связанный с его подвижной плитой, механизм подачи с захватами заготовки, средства взаимодействия подвижной плиты с захватами механизма подачи, выполненные с возможностью взаимодействия с заготовкой в момент введения острия ловителя, установленного в одной из плит штампа в отверстие, выполненное под него в другой плите штампа.

3. Штамп по п.2, отличающийся тем, что механизм подачи с захватами выполнен валковым с возможностью отведения валков друг от друга в момент начала взаимодействия острия ловителя с отверстием в заготовке.

4. Штамп по п.2, отличающийся тем, что механизм подачи заготовки выполнен в виде каретки с эксцентриковыми захватами, которые установлены с возможностью освобождения заготовки в момент начала взаимодействия острия ловителя с отверстием в заготовке.

5. Штамп по п.2, отличающийся тем, что механизм подачи выполнен грейферным с захватами в виде ножей, установленных с возможностью их отведения в момент взаимодействия острия ловителя с отверстием в заготовке.

| Штамп последовательного действия | 1986 |

|

SU1348034A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1988 |

|

SU1532158A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| DE10226473 A, 24.12.2003. | |||

Авторы

Даты

2016-07-10—Публикация

2013-03-11—Подача