Изобретение относится к соединительным элементам трубопроводов и может быть использовано на трубопроводах, транспортирующих природный газ, сжиженный углеводородный газ, жидкие нефтепродукты, пар, воду и другие среды. Способ изготовления фланца относится также к области обработки металлов давлением.

Аналогом каждого изобретения заявленной группы является фланец и способ его изготовления (SU 123033, 01.01.1959 г.). Известный фланец получен способом штамповки листовой заготовки в прессе. Жесткость фланца обеспечивается за счет большой массы металла. Следствием высокой металлоемкости фланца является большая стоимость самого изделия, трудоемкость при монтаже и высокая стоимость транспортировки и хранения. Недостатками фланца является большая металлоемкость, а способа его изготовления - высокая энергоемкость и трудоемкость.

Наиболее близким аналогом к заявляемому изобретению «фланец», принятым за прототип, является фланец плоский, выполненный по ГОСТ 12820. Фланец представляет собой цельный дискообразный плоский элемент сплошного сечения с отверстиями под болты не менее 4 и с центральным отверстием, соответствующим диаметру труб. Фланцы представляют собой простую металлоемкую конструкцию и решают одну задачу: быть надежным элементом для соединения концов трубопровода либо концов трубопровода с трубопроводной арматурой. Жесткость фланца обеспечивается за счет большой массы металла. Следствием высокой металлоемкости фланца по ГОСТ 12820 является большая стоимость самого изделия, трудоемкость при монтаже и высокая стоимость транспортировки и хранения. Так же фланцы по ГОСТ 12820 имеют высокую трудоемкость изготовления.

Задачей изобретения является изготовление фланца уменьшенной металлоемкости с сохранением необходимой жесткости.

Техническим результатом изобретения является уменьшение металлоемкости фланца с сохранением необходимой жесткости.

Для достижения технического результата фланец, согласно изобретению, выполнен из тонколистового проката, содержит центральное отверстие, плоскую поверхность для размещения уплотнителя, используемого для стыковки с ответным фланцем, наружный загиб в виде борта, являющийся ребром жесткости, и крепежные отверстия. Фланец содержит не менее четырех крепежных отверстий, зеркало в виде плоской поверхности для размещения на ней уплотнителя, используемого для стыковки с ответным фланцем, выполнено вытягиванием центральной части заготовки из тонколистового проката.

Выполнение фланца из тонколистового проката позволяет использовать только штамповочное (прессовое) оборудование для применения способа штампования, в результате которого не остается отходов металла, что приводит к уменьшению металлоемкости. Жесткость фланца из тонколистового проката обеспечивается за счет наружного загиба в виде борта, являющегося ребром жесткости. Выполнение зеркала фланца вытягиванием центральной части заготовки из тонколистового проката позволяет уменьшить количество металла.

Из уровня техники известны следующие способы изготовления фланца по ГОСТ 12820: способ горячей штамповки фланца, точение, способ литья.

Способ горячей штамповки фланца со втулкой относится к области обработки металлов давлением. Известен способ горячей объемной штамповки фланца со втулкой методом комбинированного выдавливания на прессах двойного действия [1]. Недостатком данного процесса является необходимость дополнительной операции - удаление донышка (выдры), а также большое удельное давление (>300 МПа).

Вторым способом изготовления фланца является точение из круглой заготовки. Данный способ имеет большую трудоемкость и большое количество отходов металла.

Третьим способом является способ литья с последующей механической обработкой. Недостатками этого способа является усложнение технологического процесса, высокий расход сырья и большое количество отходов, вследствие чего удорожание продукции.

Наиболее близким способом изготовления фланца, принятым за прототип, является способ горячей штамповки. Согласно этому способу из металла изготавливают заготовку, нагревают ее, после чего на кузнечном молоте формируют внешнюю форму, затем заготовку перемещают в емкость для остывания, после чего она проходит механическую обработку: росточку проходного сечения, сверление отверстий для крепежа. Недостатками указанного способа является высокая энергоемкость, большое количество различных операций, необходимость дополнительной операции - удаление донышка (выдры).

Задачей изобретения является разработка способа изготовления фланца, при котором используется меньшее количество операций, с применением только штамповочного (прессового) оборудования.

Техническим результатом изобретения является упрощение технологии изготовления фланца за счет уменьшения количества операций при изготовлении фланца с применением только штамповочного (прессового) оборудования.

Для достижения технического результата способ штамповки фланца, согласно изобретению, включает рубку тонколистового проката на заготовки, вырубку из полученной заготовки круга, вытяжку центральной части круга для получения зеркала фланца, формирование наружного загиба в виде борта, формирование центрального проходного отверстия и пробивку крепежных отверстий. Тонколистовой прокат разрубают на квадратные или прямоугольные заготовки, пробивают не менее четырех крепежных отверстий.

С помощью прессового оборудования первым действием выполняют вырубку круга из заготовки, вытягивают центральную часть для получения зеркала фланца, формируют наружный загиб в виде борта, вторым действием формируют проходное отверстие и пробивают крепежные отверстия. Также указанные операции: вырубку круга из заготовки, вытягивание центральной части для получения зеркала фланца, формирование наружного загиба в виде борта, формирование проходного отверстия, пробивание крепежных отверстий можно выполнить одним действием с помощью прессового оборудования.

Применение в качестве сырья для изготовления фланца тонколистового проката упрощает технологию изготовления и позволяет произвести все операции с применением только штамповочного (прессового) оборудования, исключая при этом такие операции, как нагрев, остывание, расточку проходного отверстия, сверление отверстий для крепежа.

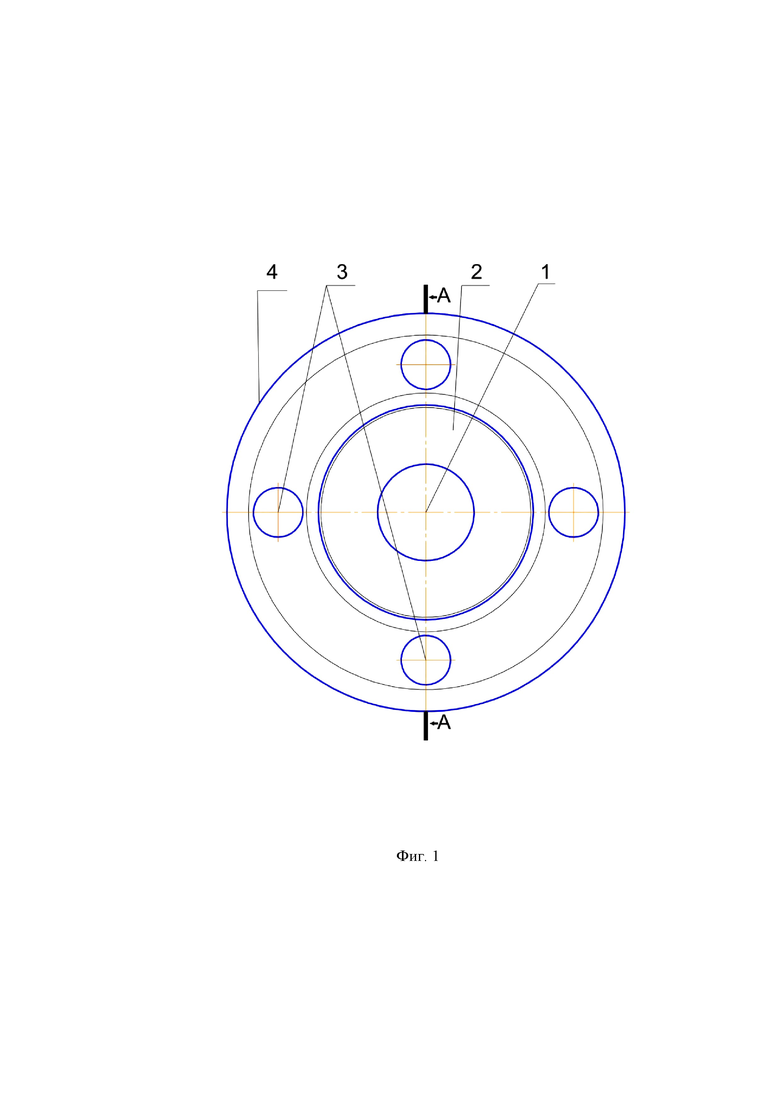

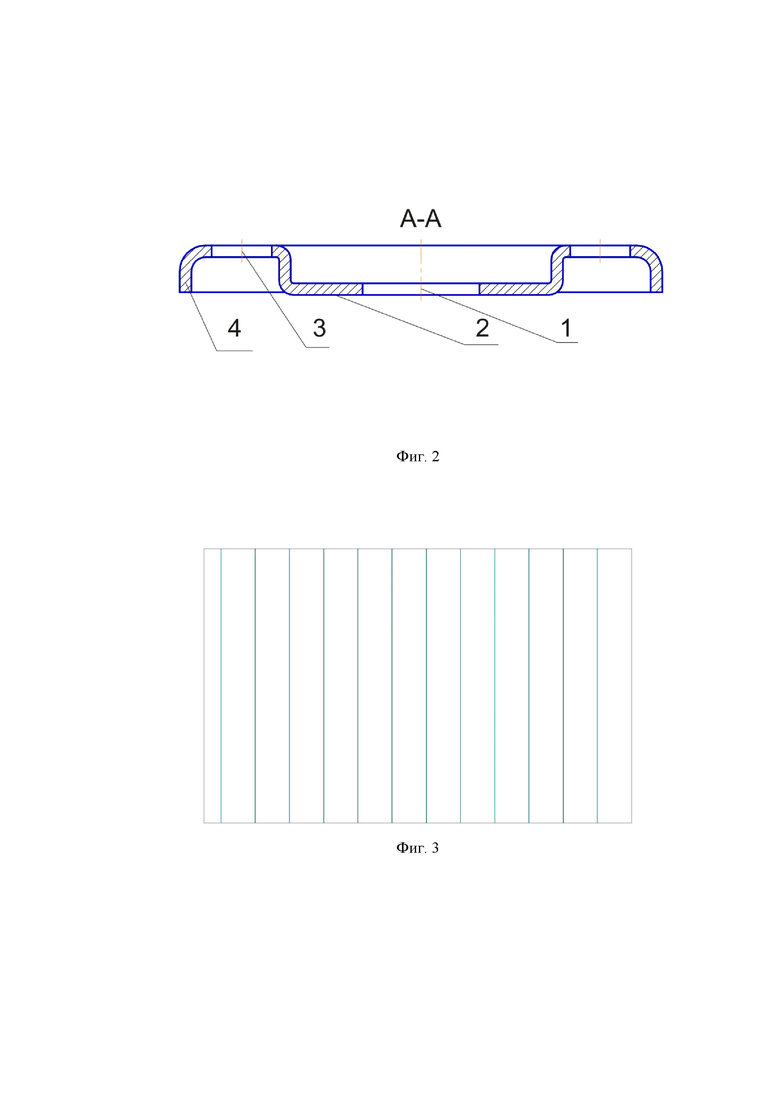

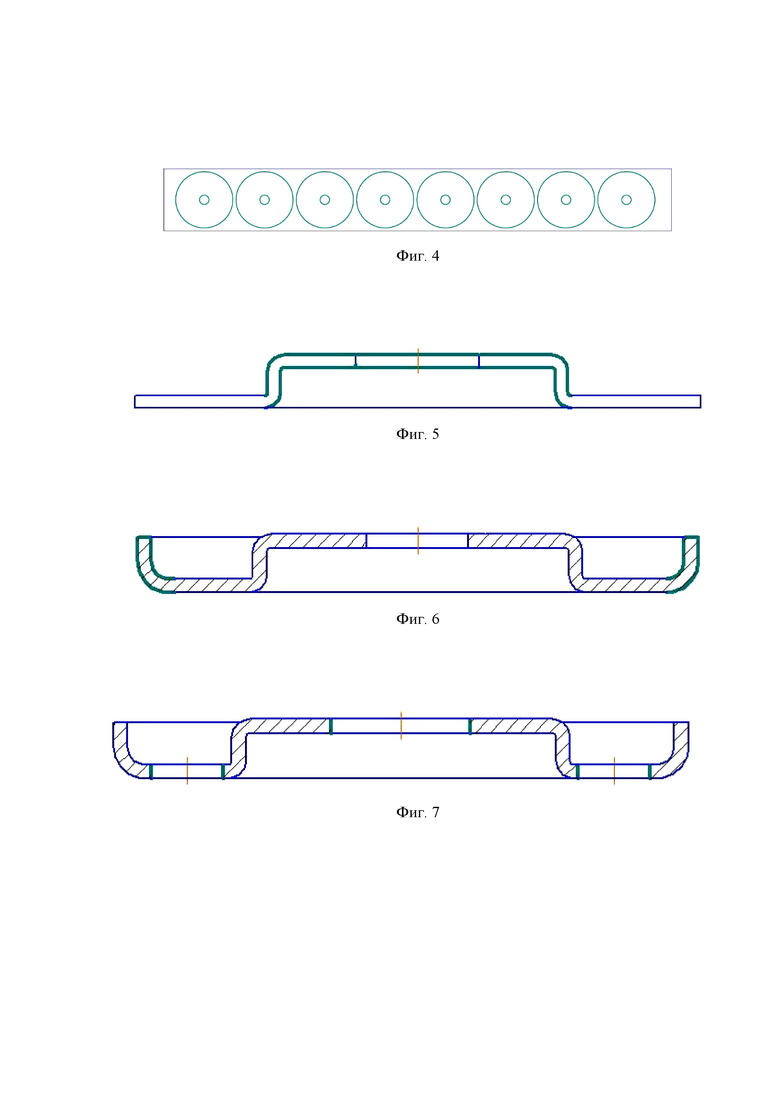

Сущность заявляемого технического решения поясняется чертежами, где на фиг. 1 изображен фланец, вид сверху, на фиг. 2 - фланец, вид в разрезе, на фиг. 3 изображена операция - рубка листа на заготовки, на фиг. 4 - вырубка дисков, на фиг. 5 - вытяжка центральной части, на фиг. 6 - формирование наружного загиба в виде борта, на фиг. 7 - формирование проходного отверстия.

Фланец содержит проходное отверстие 1, зеркало 2, крепежные отверстия 3, наружный загиб в виде борта 4, который является ребром жесткости, выполнен из тонколистового проката.

Фланец имеет вид гнутого металлического элемента дискообразной формы, имеет зеркало 2 в виде плоской поверхности для размещения на ней уплотнителя, используемого для стыковки с ответным фланцем, при этом зеркало выполнено вытягиванием центральной части заготовки из тонколистового проката, крепежные отверстия 3 под болты не менее 4-х штук и центральное проходное отверстие 1, приблизительно соответствующее наружному диаметру трубопровода. Дополнительная жесткость фланца обеспечивается за счет нагартованного гнутого профиля. Соединение труб включает фланцы, либо упирающиеся в бурты на концах труб, либо приваренные к концам труб, кольцевую упругую прокладку между буртами и стягивающие болты. Так же допускается использование данных фланцев на трубопроводной арматуре. Изобретение позволяет удешевить фланцевое соединение за счет значительно меньшей металлоемкости, а также значительно упростить изготовление фланцев.

Способ изготовления фланца осуществляют следующим образом.

Для изготовления фланца используется тонколистовой прокат. Это может быть общедоступный стальной прокат с пределом текучести в диапазоне 190-225 (сигма т) Н/мм и относительным удлинением не менее 13%.

Тонколистовой прокат разрубают на заготовки, с помощью прессового оборудования из заготовки вырубают круг, вытягивают центральную часть для получения зеркала фланца, формируют наружный загиб в виде борта, формируют проходное отверстие, пробивают крепежные отверстия. Заготовки делают прямоугольными или квадратными. Крепежные отверстия пробивают в количестве не менее четырех штук.

В качестве прессового оборудования может использоваться пресс направленного действия.

Пресс направленного действия выполняет за первый ход вырубку круга из заготовки, вытягивание центральной части для получения зеркала фланца, формирование наружного загиба в виде борта, за второй ход - формирование проходного отверстия и крепежных отверстий.

Также штамп сложного действия может выполнять указанные операции: вырубку круга из заготовки, вытягивание центральной части для получения зеркала фланца, формирование наружного загиба в виде борта, формирование проходного отверстия и крепежных отверстий за один ход.

Таким образом, из листовой заготовки путем холодной штамповки в штампе наружными пуансонами можно получить фланец за одно или два действия. Получившийся фланец не требует никаких дальнейших операций и является готовым изделием. Заявляемое изобретение обеспечивает упрощение технологии изготовления фланца, повышение производительности и снижение металлоемкости, уменьшение количества операций при изготовлении фланца с применением только штамповочного (прессового) оборудования.

Кроме того, обработка металла давлением производится без предварительного нагрева, что несет значительную экономию энергоресурсов. Также за счет применения тонколистового металла в качестве сырья в несколько раз (10-20 раз) снижается усилие штамповки, что влечет удешевление оборудования и снижение энергозатрат.

Литература

1. Сергеев А.Г., Логинов С.Ю. Совершенствование штамповки фланцевых поковок поперечным выдавливанием // Кузнечно-штамповочное производство. 1998. №2. С. 30-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| Шаровой кран и способ его изготовления | 2018 |

|

RU2680533C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| ШАРОВОЙ КРАН | 2017 |

|

RU2648138C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРТА ОТВЕРСТИЯ СЛОЖНОГО ПО ГЕОМЕТРИИ В ПЛАНЕ НА ДЕТАЛИ | 1994 |

|

RU2095176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКООТКРЫВАЮЩЕЙСЯ КРЫШКИ БАНКИ И ЛЕГКООТКРЫВАЮЩАЯСЯ КРЫШКА БАНКИ | 1997 |

|

RU2179489C2 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2784309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ПРОКЛАДКИ И ПРОКЛАДКА | 2004 |

|

RU2271487C1 |

| Способ литья стальной заготовки | 2019 |

|

RU2720415C1 |

Изобретение относится к соединительным элементам трубопроводов и может быть использовано на трубопроводах. Фланец выполнен из тонколистового проката и содержит центральное отверстие, плоскую поверхность для размещения уплотнителя, крепежные отверстия, наружный загиб в виде борта, являющегося ребром жесткости. Тонколистовой прокат разрубают на заготовки, из заготовки вырубают круг, формируют проходное отверстие, вытягивают центральную часть для получения плоской поверхности, формируют наружный загиб в виде борта, формируют проходное отверстие, пробивают крепежные отверстия. Повышается жесткость фланца. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Фланец, выполненный из тонколистового проката, содержащий центральное отверстие, плоскую поверхность для размещения уплотнителя, используемого для стыковки с ответным фланцем, наружный загиб в виде борта, являющегося ребром жесткости, и крепежные отверстия.

2. Фланец по п. 1, отличающийся тем, что он выполнен с крепежными отверстиями в количестве не менее четырех.

3. Способ штамповки фланца, включающий рубку тонколистового проката на заготовки, вырубку из полученной заготовки круга, вытяжку центральной части круга для получения зеркала фланца, формирование наружного загиба в виде борта, формирование центрального проходного отверстия и пробивку крепежных отверстий.

4. Способ по п. 3, отличающийся тем, что вырубку круга из заготовки, вытяжку центральной части для получения зеркала фланца, формирование наружного загиба в виде борта осуществляют за первый ход штампа, а формирование центрального проходного отверстия и пробивку крепежных отверстий - за второй ход штампа.

5. Способ по п. 3, отличающийся тем, что вырубку круга из заготовки, вытяжку центральной части для получения зеркала фланца, формирование наружного загиба в виде борта, формирование проходного отверстия, пробивание крепежных отверстий осуществляют за один ход штампа.

6. Способ по п. 3, отличающийся тем, что тонколистовой прокат разрубают на квадратные заготовки.

7. Способ по п. 3, отличающийся тем, что тонколистовой прокат разрубают на прямоугольные заготовки.

8. Способ по п. 3, отличающийся тем, что пробивают не менее четырех крепежных отверстий.

| Способ штамповки воротниковых фланцев | 1959 |

|

SU123033A1 |

| Передающая телевизионная трубка | 1955 |

|

SU114122A1 |

| Устройство для блокировки передаточного валика красочного аппарата плоскопечатных машин | 1956 |

|

SU107083A1 |

| Штамп для изготовления цилиндрических деталей с фланцами | 1986 |

|

SU1348028A1 |

| US4513788 A, 30.04.1985.. | |||

Авторы

Даты

2017-05-26—Публикация

2015-09-25—Подача