Настоящее изобретение относится к способу непрерывного изготовления так называемых «длинномерных» стальных изделий (например, прутков, проволоки, уголков, балок и рельсов) и к линии для его осуществления от непрерывного литья до последней клети прокатного стана.

Известно решение, согласно которому для данного типа производства используют систему непрерывного литья с одним или большим числом ручьев для изготовления блюмов или брусков, которые, возможно, еще в горячем состоянии, подаются на прокатный стан, содержащий ряд клетей, в зависимости от размера поперечного сечения чистового изделия. Чистовую прокатку можно выполнять либо путем прокатки одного бруска за один раз, либо путем обеспечения непрерывной, или бесконечной, линии путем сварки друг с другом сутунок в виде последовательности «начало-конец» в начале прокатного стана. Известны также другие способы обеспечения бесконечного производства, например, как раскрыто в Европейском патентном документе ЕР №0761327 и в международной публикации WO 00/71272, в которых заготовку после непрерывного литья подвергают стадии гомогенизации, или выравнивания, температуры по всему его поперечному сечению, затем нагревают и подвергают чистовой прокатке в линии.

Общей отличительной особенностью всех линий данного типа согласно известному уровню техники является то, что заготовки после непрерывного литья (блюмы, бруски, круглые прутки и подобное) подвергают перед прокаткой процессу гомогенизации по температуре, в частности, по всему поперечному сечению от наружной поверхности до сердцевины. Раньше полагали, что полная гомогенность/равномерность температуры от поверхности до сердцевины заготовки обеспечивает преимущество, заключающееся в равномерном удлинении слоев, имеющих по существу одинаковую температуру, которые обладают одинаковым сопротивлением деформации.

И наоборот, существовало также стабильное убеждение среди специалистов, заключавшееся в том, что при разнице температур между поверхностью и сердцевиной полуфабриката имеет место неравномерное удлинение, негативно влияющее на качество чистовой прокатки.

Также, в данной области техники, считалось, что необходимы, по меньшей мере, две отдельные стадии прокатки для получения готового продукта, то есть первая стадия черновой обработки и вторая стадия чистовой обработки, отличающиеся одна от другой тем, что заготовка, которую надлежит обрабатывать, свободна от закатов на всем участке между двумя стадиями прокатки.

Таким образом, целью настоящего изобретения является прокатка блюма/бруска для получения стальных длинномерных изделий при обеспечении наибольшего возможного обжатия при минимальном разделяющем усилии для обеспечения экономической эффективности, выражающейся как в меньших капиталовложениях благодаря использованию меньшей общей мощности клетей, чем это необходимо согласно известному уровню техники, так и в меньшей потребляемой мощности для получения готового изделия с аналогичным размером поперечного сечения.

Установлено, что при преодолении упомянутого выше существовавшего в данной области техники общего предубеждения, эти цели могут быть достигнуты путем расположения прокатного стана непосредственно ниже по ходу за непрерывным литьем, в противоположность тому, как это было до сих пор. При таком подходе авторы пришли к очень хорошему решению, так как блюм или брусок прокатывают при более высокой средней температуре даже тогда, когда температура поверхности ниже 1200°С. При температуре в средней области поперечного сечения выше на 100-200°С температуры поверхности, которая составляет около 1200°С, преимущество в действительности достигается благодаря повышению средней температуры прокатки без каких-либо проблем, связанных с качеством изделия, и возможности появления «огневых» трещин на прокатных валках. Повышение средней температуры, как следствие более высокой температуры в средней области заготовки, допускает температуру поверхности ниже 1200°С, благодаря чему могут быть исключены вышеупомянутые проблемы.

Установлено также, что достижение благоприятных эффектов данного способа прокатки непосредственно связано с непрерывным литьем, другими словами, обеспечение так называемого процесса «литье-прокатка» в данном способе производства стало возможным благодаря тому, что отливаемую заготовку:

подают с «массовым расходом», то есть при количестве стали, подвергаемой непрерывному литью в единицу времени, являющимся достаточно высоким, при этом, в частности, скорость непрерывного литья на выходе составляет более 3 м/мин;

подвергают процессу обжатия сердцевины в жидком состоянии («soft reduction»), например, согласно европейскому патенту ЕР 0603330, зарегистрированному на имя автора настоящей заявки, для обеспечения так называемого «плотного центра» отлитой заготовки до прокатки в полностью затвердевшем состоянии, непосредственно на линии без перерывов; и

пропускают через индукционную печь после непрерывного литья для выравнивания температуры не в глубину, а только в поверхностном слое, особенно для уменьшения охлаждения по углам и для дополнительного нагрева отлитой заготовки, если это необходимо, в зависимости от скорости и типа отливаемой стали.

Вышеупомянутые цели настоящего изобретения достигают посредством использования способа с отличительными признаками, изложенными в п.1 формулы изобретения, и линии с отличительными признаками, изложенными в п.7 формулы изобретения.

Эти и другие цели, преимущества и отличительные особенности настоящего изобретения станут понятными при ознакомлении с последующим подробным описанием предпочтительного варианта его исполнения, приведенного в качестве неограничивающего примера, со ссылками на приложенные чертежи, на которых представлено:

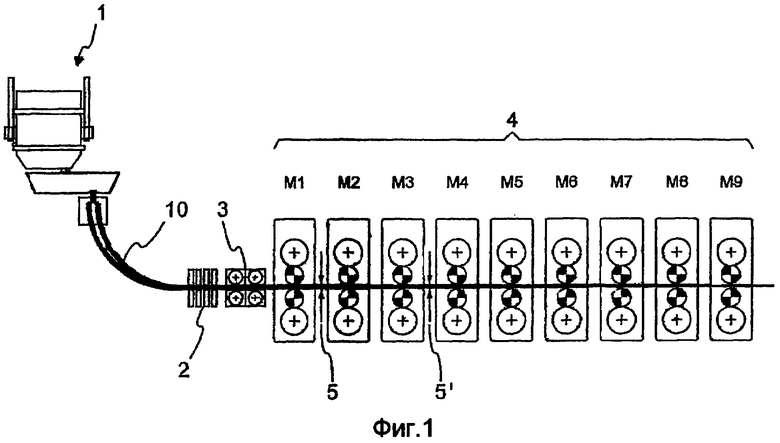

на Фиг.1 - схематический пример линии согласно настоящему изобретению; и

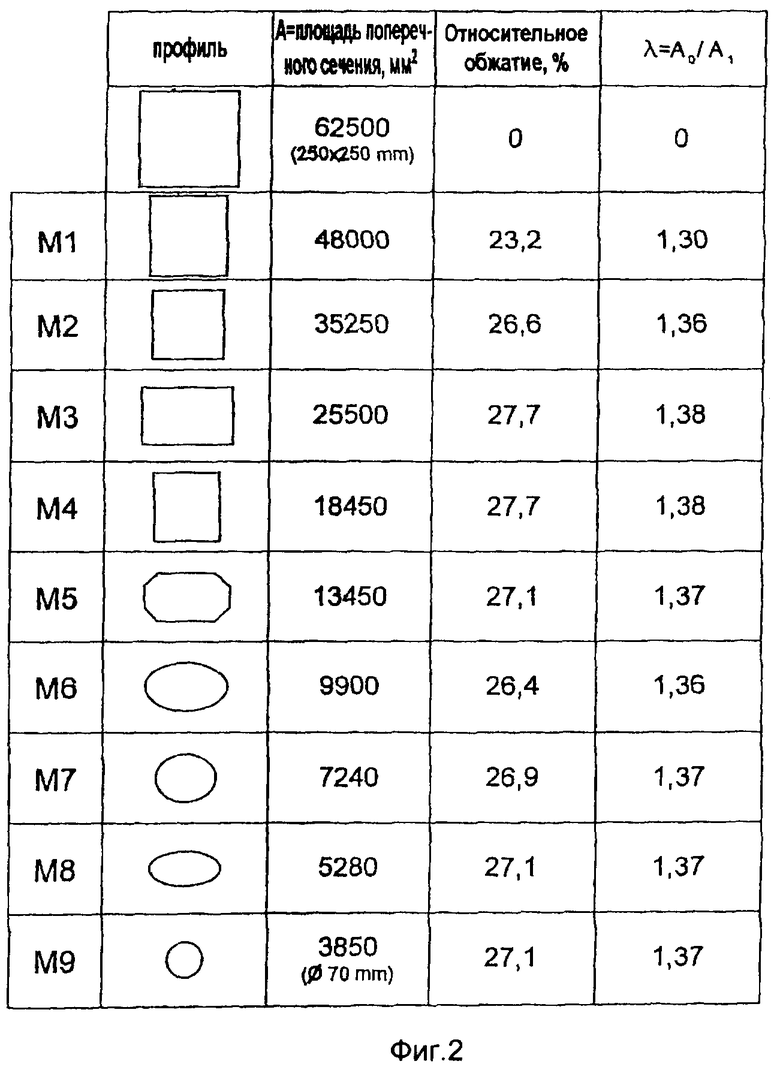

на Фиг.2 - так называемая «схема прокатки» с профилем материала на выходе каждой соответствующей прокатной клети линии, представленной на Фиг.1.

На Фиг.1 представлен пример линии для осуществления способа согласно настоящему изобретению, начиная с блюма 10, выпускаемого из зоны непрерывного литья, представленной схематически и обозначенной в общем позицией 1, содержащей, как известно, кристаллизатор, а также соответствующие средства для осуществления мягкого обжатия с жидкой сердцевиной. Блюм 10 выпускают из зоны 1 непрерывного литья с толщиной, составляющей от 120 мм до 400 мм, например 250 мм, со скоростью около 4 м/мин, т.е. с высоким «массовым расходом».

Затем заготовку пропускают непрерывно через индукционную печь 2 и окалиноломатель 3, также без нарушения непрерывности, к единой стадии прокатки, выполняемой с использованием чистового прокатного стана 4.

Чистовой прокатный стан представлен здесь состоящим из девяти прокатных клетей М1-М9 для получения в качестве готовых изделий стального прутка диаметром 70 мм, как это лучше показано на Фиг.2.

Следует отметить, что расстояние между выходом зоны 1 непрерывного литья и прокатным станом 4 составляет не более приблизительно 30 м для ограничения снижения температуры заготовки, и таким образом обеспечивают дополнительные преимущества, заключающиеся в использовании более компактного стана, для которого требуется меньшее пространство. Таким способом и благодаря использованию индукционной печи 2 среднюю температуру заготовки в результате повышают до более высокого значения, чем температура поверхности, при этом температура в области сердцевины, по меньшей мере, на 100°С выше, чем температура наружной поверхности, которая составляет около 1200°С или меньше.

Следует отметить, что путем использования вышеупомянутого большего массового расхода может быть достигнут более высокий коэффициент обжатия и, следовательно, могут быть созданы даже более компактные линии, короче 30 м, путем использования либо планетарного стана, либо более мощной прокатной клети вместо первых (например, двух или трех) клетей для черновой обработки. Таким образом, можно сократить общее количество клетей, например, с девяти, как это показано на Фиг.1, до семи, где первые три клети М1-М3 могут быть заменены одной клетью, в три раза более мощной.

Между прокатными клетями 4 могут быть дополнительно установлены дополнительные индукционные нагревательные печи (не показаны) и/или промежуточная охлаждающая система 5, размещенная между последующими клетями в соответствии со скоростью отливки и типом стали, подлежащей прокатке.

Наконец, представлен практический пример режима прокатки (см. Фиг.2), в котором представлен профиль полуфабриката на выходе каждой прокатной клети, начиная с исходного профиля блюма, вводимого в прокатный стан 4. Каждый профиль, показанный на Фиг.2, соответствует поперечному сечению заготовки на выходе соответствующей клети М1-М9, начиная с исходного полуфабриката №0 из зоны непрерывного литья, каждая сторона которого составляет около 250 мм. Для каждого профиля указаны: площадь А поперечного сечения; М - относительное обжатие, соответствующее (А0-A1/A0)×100(%), где А0 - площадь поперечного сечения на входе соответствующей клети; А1 - площадь поперечного сечения на выходе этой клети; а также степень обжатия λ=A0/A1.

Таким образом, следует отметить, что при девяти проходах (но даже и при меньшем количестве проходов) и при пониженной величине требуемой мощности из блюма с размером стороны 250 мм можно получать пруток диаметром 70 мм очень высокого

Изобретение предназначено для увеличения величины обжатий при наименьших прилагаемых усилиях. Способ включает стадию непрерывной отливки с обжатием жидкой сердцевины, после чего следует индукционный нагрев без перерыва до конца стадии прокатки во множестве клетей. Непрерывные отливки, подвергаемые такому способу обработки, имеют исходную толщину в пределах от 120 мм до 400 мм, и процесс ведут с высоким «массовым расходом» в единицу времени на выходе из отсека. Уменьшение капиталовложений обеспечивается за счет того, что среднюю температуру по поперечному сечению устанавливают выше температуры поверхности, причем температура в сердцевине, или внутренней средней области, выше на 100°С, чем на поверхности, которая равна приблизительно 1200°С. Линия для осуществления данного способа имеет соответствующее оборудование, при этом расстояние между зоной непрерывного литья и прокатным станом не превышает 30 м. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ изготовления стальных длинномерных изделий в виде прутков, проволоки, уголков, балок и рельсов из полученной на этапе непрерывного литья заготовки в виде блюма или бруска толщиной в диапазоне от 120 до 400 мм, подаваемой при высоком «массовом расходе» стали более 3 м/мин, измеряемом как количество стали, подаваемое от непрерывного литья в единицу времени, в котором предусмотрено обжатие заготовки с жидкой сердцевиной, последующая стадия индукционного нагрева и без прерывания следующая затем стадия прокатки заготовки во множестве клетей, отличающийся тем, что перед стадией прокатки обеспечивают более высокую среднюю температуру заготовки, чем температура ее поверхности и разницу между температурой сердцевины или средней внутренней области и температурой поверхности по меньшей мере 100°С, при этом температура поверхности равна приблизительно 1200°С.

2. Способ по п.1, в котором предусмотрена стадия удаления окалины между упомянутой стадией индукционного нагрева и стадией прокатки.

3. Способ по любому из пп.1 и 2, в котором дополнительно предусмотрена, по меньшей мере, стадия индукционного нагрева между прокатными клетями.

4. Способ по любому из пп.1 и 2, в котором предусмотрена, по меньшей мере, стадия охлаждения между прокатными клетями.

5. Линия для изготовления стальных длинномерных изделий в виде прутков, проволоки, уголков, балок и рельсов из заготовки в виде блюмов или брусков толщиной в диапазоне от 120 до 400 мм, получаемой в зоне (1) непрерывного литья заготовки (10) с обжатием с жидкой сердцевиной, содержащая индукционную нагревательную печь (2) выше по потоку от стана (4) чистовой прокатки с множеством клетей, в который упомянутую заготовку (10) подают непрерывно, отличающаяся тем, что на входе первой прокатной клети средняя температура заготовки обеспечивается более высокой, чем температура ее поверхности, а температура сердцевины или внутренней средней области, по меньшей мере, на 100°С выше упомянутой температуры поверхности, которая равна приблизительно 1200°С; причем расстояние между выходом зоны (1) непрерывного литья и прокатным станом (4) не превышает 30 м.

6. Линия по п.5, отличающаяся тем, что она дополнительно содержит окалиноломатель (3), расположенный между индукционной печью (2) и прокатным станом (4).

7. Линия по любому из пп.5 и 6, отличающаяся тем, что она дополнительно содержит, по меньшей мере, дополнительную индукционную нагревательную печь между прокатными клетями (4).

8. Линия по любому из пп.5 и 6, отличающаяся тем, что дополнительно содержит промежуточные охлаждающие средства (5, 5') между прокатными клетями (4).

| Размалывающая гарнитура дисковой мельницы | 1978 |

|

SU730916A1 |

| RU 2004124250 А, 10.05.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| US 2005039320 A1, 24.02.2005. | |||

Авторы

Даты

2009-11-10—Публикация

2005-07-19—Подача