Изобретение относится к области машиностроения, а именно к технологии изготовления роторов, и может быть использовано при балансировке роторов машин, например, центробежных насосов, компрессоров.

Известен способ балансировки ротора, заключающийся в устранении определенной неуравновешенности корректировкой масс (уменьшением массы) путем удаления металла с поверхности колеса или с другой вращающейся детали в плоскости коррекции (см., например, ГОСТ 22061-76 "Машины и технологическое оборудование. Система классов точности балансировки", стр. 35).

Недостатком этого способа является сложность и высокая трудоемкость балансировки из-за необходимости доработки в составе ротора деталей (часто изготавливаемых из трудно обрабатываемых материалов).

Известен способ балансировки ротора сборной конструкции путем поворота дисков друг относительно друга (см. книгу Левит М.Е., Рыженков В.М., Балансировка деталей и узлов. М., Машиностроение, 1986, - с. 175), взятый за прототип.

Недостатками этого способа является сложность балансировки роторов центробежных компрессоров: высокая рабочая частота вращения роторов обуславливает необходимость использования надежного соединения дисков с ротором, например посадок с натягом (прессовых посадок), что обуславливает сложность повторного поворота дисков в случае несовпадения расчетного дисбаланса с полученным или изменения значения дисбаланса в процессе работы ротора. В случае использования резьбовых соединений (соосных оси вращения ротора) возникает проблема фиксации углового положения дисков относительно друг друга с обеспечением необходимого осевого положения дисков.

Недостатком при использовании в резьбовом соединении упорной гайки, устанавливаемой к упорной торцевой поверхности ротора, и контргайки, является то, что нарезание резьбовой поверхности ротора необходимо производить с учетом угловой ориентации начала витков резьбы относительно упорной торцевой поверхности ротора.

Технической задачей данного изобретения является упрощение процесса балансировки ротора при его изготовлении и техническом обслуживании, снижение трудоемкости процесса.

Технический результат достигается тем, что в способе балансировки ротора центробежной машины, содержащем упорную гайку и контргайку, заключающемся в измерении значения и направления дисбаланса, устранении неуравновешенности поворотом неуравновешенных элементов (гаек и контргаек), последние выполняются с одинаковой неуравновешенностью, достаточной для устранения возможного начального дисбаланса ротора в плоскости их установки, при этом их угловая ориентация производится путем установки к их торцам прокладок необходимой толщины.

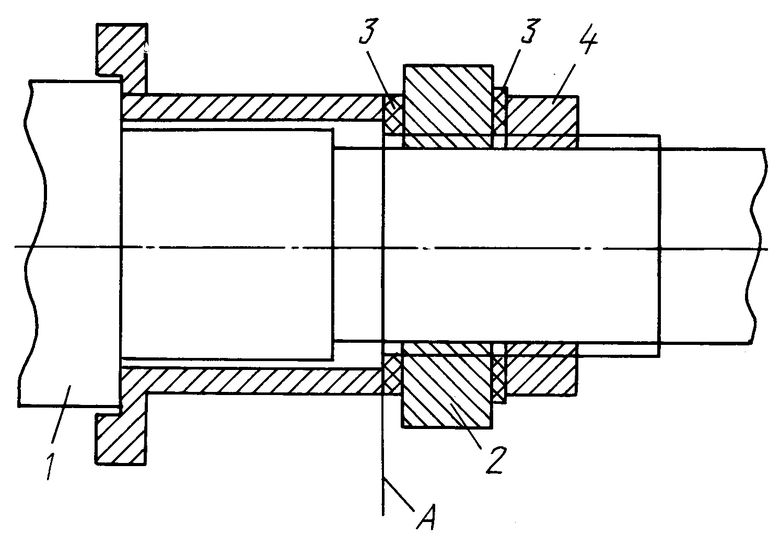

На чертеже изображен фрагмент ротора, подвергаемого балансировке, где обозначены: 1 - вал, 2 - упорная гайка, 3 - прокладки, 4 - контргайка.

При установке упорной гайки 2 и контргайки 4 к торцевой поверхности ротора "А" их дисбалансы ориентированы по углу относительно поверхности "А" определенным образом.

Технический результат достигается за счет того, что изменяют угол дисбаланса гаек 2 и 4 за счет перемещения упорной торцевой поверхности "А" вдоль оси ротора путем установки прокладок 3. Прокладки 3 изготавливают определенной толщины, на которую надо переместить упорную торцевую поверхность "А", чтобы изменить угловую ориентацию дисбалансов гаек 2 и 4 по отношению к первоначальному положению поверхности "А".

Для осуществления способа измеряют значения и направления векторов дисбалансов ротора без гаек 2 и 4 в плоскостях их установки одним из известных методов. Расчетным или экспериментальным путем находят такое угловое положение гаек 2 и контргаек 4 на валу 1, при котором значение дисбаланса не будет превышать допустимого значения. Измеряют расстояния между торцевой упорной поверхностью "А" ротора и торцом гайки 2, между торцами гайки 2 и контргайки 4 в каждой плоскости коррекции. Изготавливают прокладки 3 необходимой толщины. Устанавливают на вал 1 ротора гайки 2 и контргайки 4 с прокладками 3, закручивая их до упора.

Таким образом, использование предложенного способа позволит упростить процесс балансировки ротора при его изготовлении и техническом обслуживании, снизить трудоемкость данного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 1998 |

|

RU2190128C2 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1997 |

|

RU2119101C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 1998 |

|

RU2140577C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2531158C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2000 |

|

RU2173408C1 |

| КОНТРОЛЬНЫЙ РОТОР ДЛЯ ПРОВЕРКИ БАЛАНСИРОВОЧНОГО СТАНКА | 2015 |

|

RU2613017C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 1995 |

|

RU2070479C1 |

| СПОСОБ БАЛАНСИРОВКИ ВАЛА ГИБКОГО РОТОРА | 2012 |

|

RU2492364C1 |

| СПОСОБ СБОРКИ ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ | 2004 |

|

RU2266437C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении и балансировке роторов таких машин, как центробежные насосы и компрессоры. Способ балансировки ротора центробежной машины, содержащего упорную гайку и контргайку, соосные с осью ротора, заключается в измерении значения и направления дисбаланса и устранении неуравновешенности поворотом неуравновешенных элементов (гаек и контргаек). Контргайка и гайка выполняются с одинаковой неуравновешенностью, достаточной для устранения возможного начального дисбаланса ротора в плоскости их установки. Угловая ориентация гаек производится путем установки к их торцам прокладок необходимой толщины. Изобретение направлено на упрощение процесса балансировки при изготовлении и техническом обслуживании роторов. 1 ил.

Способ балансировки ротора центробежной машины, содержащего упорную гайку и контргайку, соосные с осью ротора, заключающийся в измерении значения и направления дисбаланса, устранении неуравновешенности поворотом неуравновешенных элементов (гаек и контргаек), отличающийся тем, что контргайка и гайка выполняются с одинаковой неуравновешенностью, достаточной для устранения возможного начального дисбаланса ротора в плоскости их установки, при этом их угловая ориентация производится путем установки к их торцам прокладок необходимой толщины.

| ЛЕВИТ М.Е | |||

| и др | |||

| Балансировка деталей и узлов | |||

| - М.: Машиностроение, 1986, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИНЫ | 1993 |

|

RU2123673C1 |

| РОТОР ТУРБОНАСОСНОГО АГРЕГАТА | 1995 |

|

RU2099607C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ СТРУКТУРНО-НЕОДНОРОДНОГО ЖЕСТКОГО РОТОРА С НАКЛОННЫМ ДИСКОМ | 1999 |

|

RU2153154C1 |

| Груз для балансировки роторов | 1986 |

|

SU1312422A1 |

| НАВЕСНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ | 0 |

|

SU272075A1 |

| СПОСОБ АДАПТАЦИИ ТКАНЕЙ С РАЗНОЙ ТОЛЩИНОЙ ПОДКОЖНО-ЖИРОВОЙ КЛЕТЧАТКИ | 2002 |

|

RU2226368C2 |

Авторы

Даты

2002-12-27—Публикация

2000-10-09—Подача