Изобретение относится к области обработки металлов давлением, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубном отверстии, фиксируют ее от возможного осевого перемещения с последующим закреплением в трубной решетке путем приложения нормального давления к внутренней поверхности трубы, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести относительно низкие служебные характеристики вальцовочных соединений, для устранения которых прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки и, как следствие, короткий межремонтный пробег трубного пучка теплообменного аппарата.

Известен также способ закрепления труб в трубных решетках, включающий установку трубы в трубное отверстие, фиксацию от возможного перемещения с последующим ее комбинированным закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность (см. патент РФ N 2109589, МПК B 21 D 39/06 от 27.04.98 - прототип).

Недостатком известного способа является тот факт, что для обеспечения требуемых служебных характеристик вальцовочных соединений (характеристики прочности и плотности) применяют обварку концов труб с трубной решеткой на лицевой поверхности последней. Формирование такого комбинированного соединения вызывает значительную деформацию трубной решетки с вытекающими отсюда последствиями. Вместе с тем имеет место удорожание себестоимости производства комбинированного вальцовочного соединения.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные служебные характеристики вальцовочных соединений и не вызывал бы коробления трубной решетки, увеличивая таким образом межремонтный пробег трубного пучка теплообменного аппарата.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку трубы в трубное отверстие, фиксацию от возможного перемещения с последующим ее комбинированным закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность, согласно изобретению первоначально, прикладывая сжимающее усилие к внутренней поверхности трубы, формируют последовательно не менее двух пластических локальных ее контактов с поверхностью отверстия трубной решетки, а неразъемное соединение образуют в условиях перемещения трубы на длине от торца до первого локального контакта в направлении лицевой поверхности трубной решетки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать соединения трубы с трубной решеткой, обладающих повышенными характеристиками прочности и плотности, при отсутствии необратимых деформаций трубной решетки. Кроме того, образование комбинированного вальцовочного соединения, включающем холодную сварку трубы с трубной решеткой на контактной поверхности, обуславливает экономическую целесообразность применения предлагаемого изобретения.

Это объясняется тем, что используют новую конструкцию сборки трубы с трубной решеткой, а именно на внешней поверхности трубы выполняют кольцевые выступы треугольного поперечного сечения с различной их высотой. Причем высота кольцевых выступов на трубе возрастает от ее торца в сторону трубного пучка. Закрепление трубы в трубной решетке сопровождается изначально последовательным формированием не менее двух их локальных контактов. В дальнейшем имеет место развитие пластического контакта упрочненного материала трубы с материалом трубной решетки (формируются кольцевые уплотнения). Наличие на внешней поверхности конца трубы разновеликих по высоте кольцевых выступов и пластической деформации объема материала трубы, находящегося в ее переходной (между цилиндрическими участками) конусной части, объясняет тот факт, что развитие вышеназванного пластического контакта предопределяет перемещение конца трубы на длине от ее торца до первого пластического контакта в направлении лицевой поверхности трубной решетки. Сочетание повышенного локального давления по местоположению кольцевых уплотнений с осевым перемещением трубы относительно трубной решетки приводит к обновлению поверхностей соединяемых материалов и, как следствие, к их холодной сварке. Если учесть, что комбинированное вальцовочное соединение выполняют одним инструментом, то очевидна экономическая целесообразность применения нового технического решения.

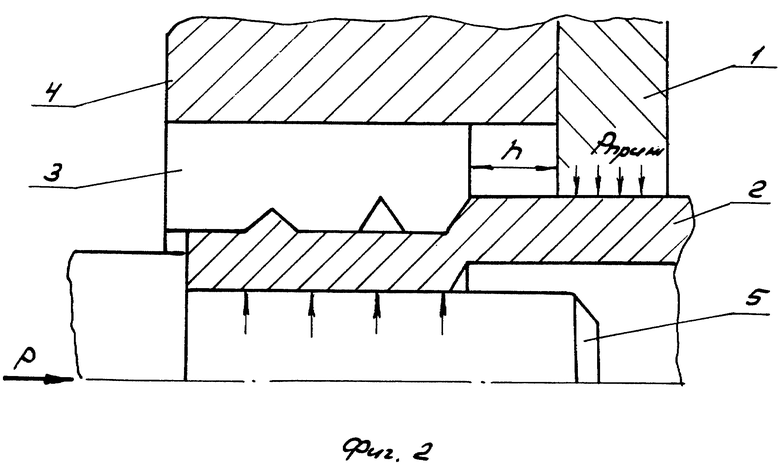

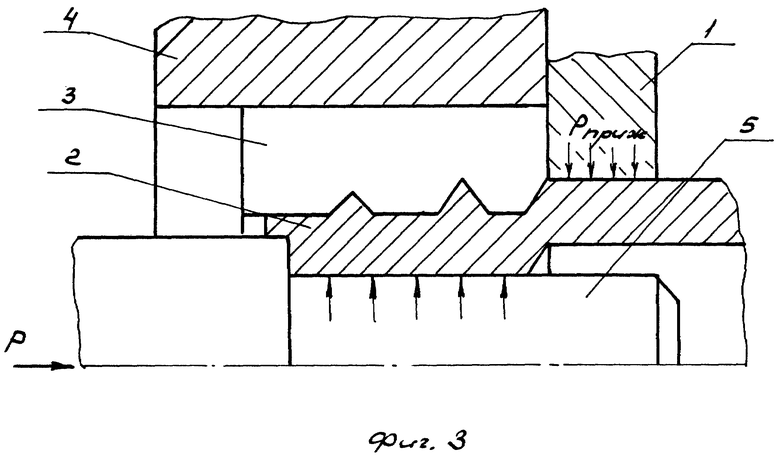

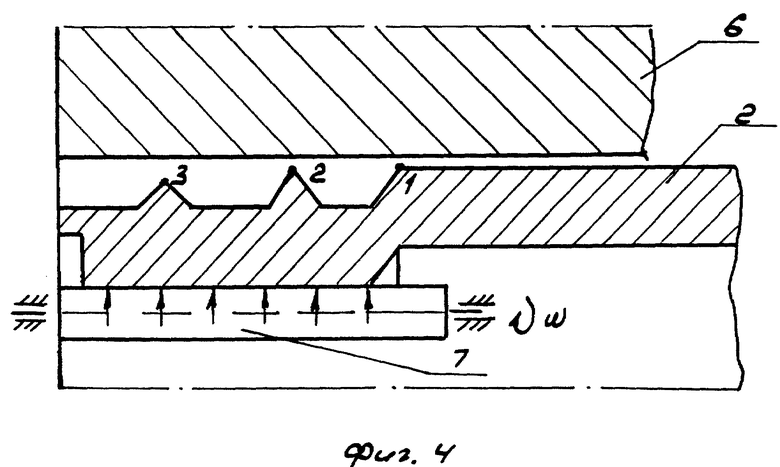

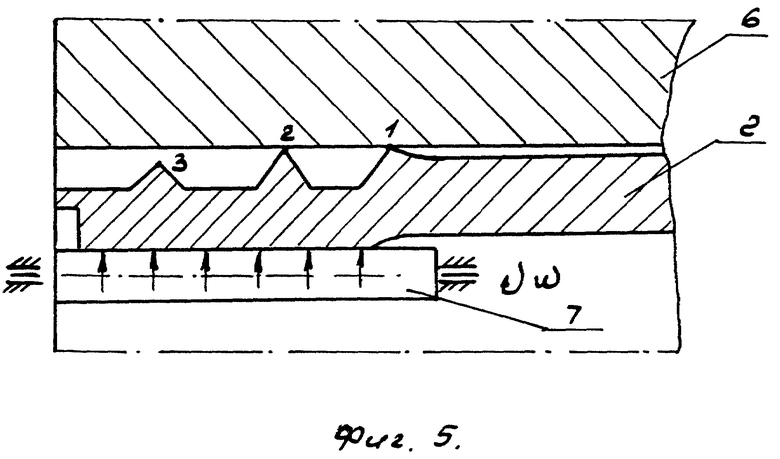

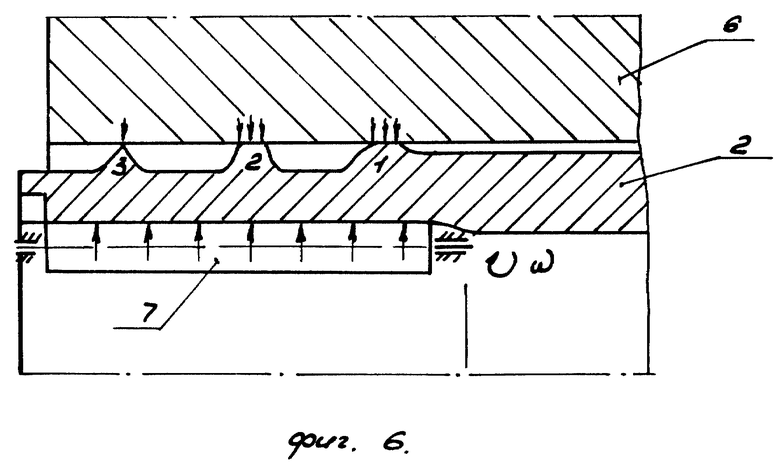

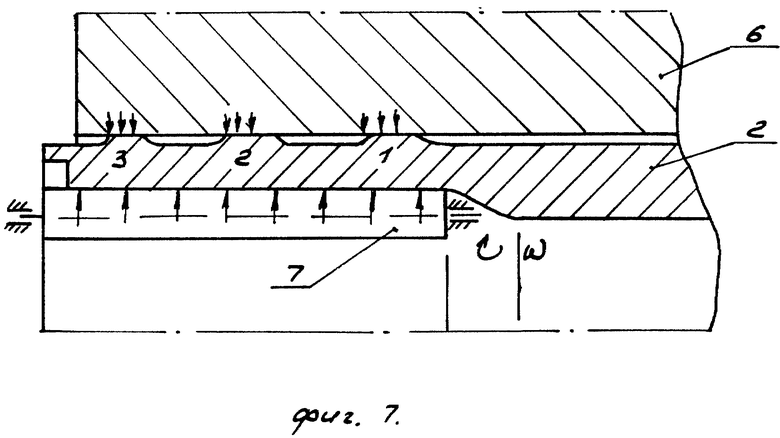

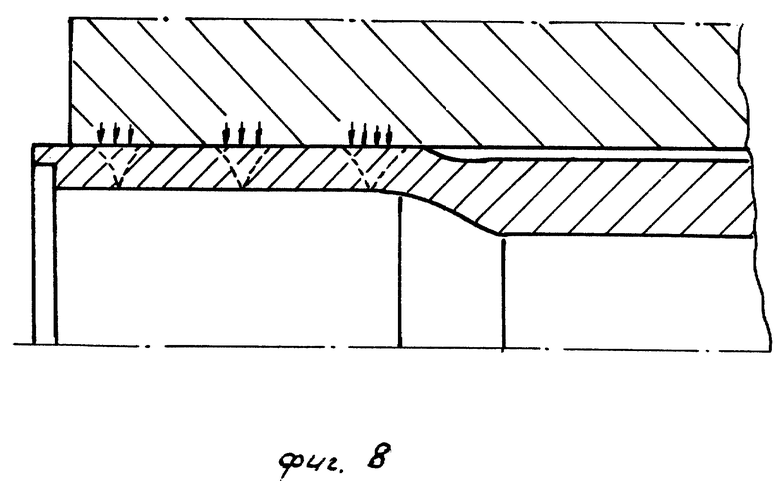

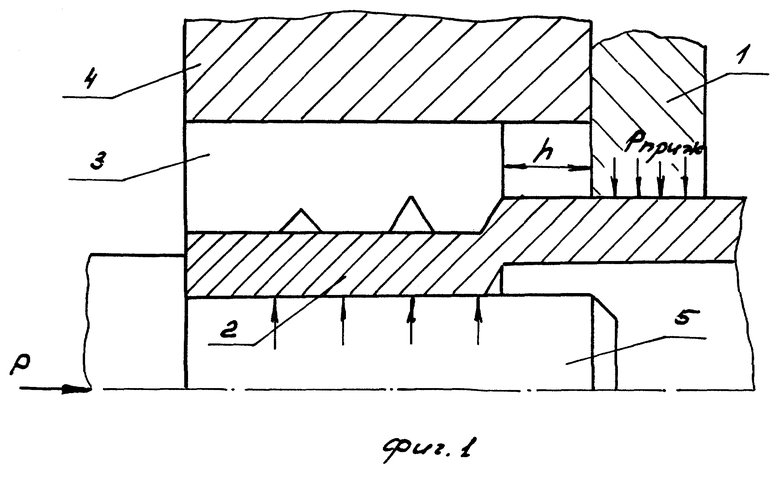

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение технологической оснастки и размещенного в ней предварительно обжатого конца трубы перед операцией образования кольцевых выступов на внешней поверхности трубы, на фиг. 2 - стадия заполнения внешней кольцевой канавки матрицы, на фиг. 3 - стадия заполнения материалом трубы внутренней кольцевой канавки матрицы, на фиг. 4 показано исходное положение трубной решетки, трубы и установленную в ее отверстие вальцовки (условно показан только один из трех роликов вальцовки), на фиг. 5 - окончание стадии привальцовки трубы с образованием двухточечного контакта (точки 1 и 2) между трубой и трубным отверстием, на фиг. 6 - стадия пластического формирования кольцевых уплотнений по местоположению точек 1 и 2, на фиг. 7 - окончание стадии формирования кольцевых уплотнений по местоположению точек 1, 2 и 3, на фиг. 8 - вальцовочное соединение трубы с трубной решеткой, содержащее неразъемные соединения в точках 1, 2 и 3.

Вариант осуществления изобретения состоит в следующем.

Производят подготовку теплообменной трубы к сборке с трубной решеткой, формируя на внешней поверхности ее концов кольцевые выступы треугольного поперечного сечения. Для чего через отверстие прижима 1 (в его нерабочем состоянии) устанавливают предварительно обжатую трубу 2 таким образом, что ее торец располагается на некотором расстоянии от поверхности прижима 1. На выступающем конце трубы 2 размещают разрезную по образующей матрицу 3, имеющую в рабочей полости две кольцевые канавки треугольного поперечного сечения. Причем глубина внешней (относительно торца трубы) кольцевой канавки матрицы 3 меньше, чем глубина внутренней кольцевой канавки. На матрице 3, установленной на торце трубы 2, располагают толстостенную обойму 4 из закаленной стали, обеспечивая требуемую жесткость технологической оснастке. В связи с тем, что длина выступающего конца трубы 2 превышает длину матрицы 3, между поверхностью обоймы 4 и внутренним торцем матрицы 3 наблюдается некоторый зазор "h", что позволяет именовать такую матрицу, как "плавающую". В отверстии трубы 2 размещают ступенчатый пуансон 5, диаметр большой ступени которого меньше внешнего диаметра обжатого конца трубы 2.

Отметим, что внешняя поверхность конца трубы предварительно зачищается до металлического блеска, а перед установкой трубы 2 на рабочие поверхности технологической оснастки наносится смазка. После чего прижимом 1 фиксируют трубу 2 от возможного осевого перемещения (фиг. 1).

Прикладывая осевое сжимающее усилие к торцу пуансона 5, вызывают пластическую деформацию материала трубы 2, последовательно реализуя операции ее раздачи до касания ее внешней поверхностью полости матрицы 3 (фиг. 1), прямое выдавливание материала трубы 2 во внешнюю кольцевую канавку матрицы 3 (фиг. 2), обжим трубы 2 с выдавливанием ее материала во внутреннюю кольцевую канавку матрицы 3 (фиг. 3), что вызывает устранение зазора "h" между внутренним торцем матрицы 3 и торцем обоймы 4 и, наконец, некоторое прямое выдавливание материала трубы 2 с формированием на ее торце кольцевого углубления (фиг. 3).

Затем совершают удаление пуансона 5 из отверстия трубы 2. Описанные операции выполняют на втором конце трубы 2. После чего приступают к выполнению операции закрепления трубы 2 в отверстии трубной решетки 6 (фиг. 4). Трубу 2 вводят в отверстие трубной решетки 6, располагая ее торец заподлицо с лицевой поверхностью последней. В отверстии трубы 2 располагают механическую роликовую вальцовку (показан один ее ролик 7).

Сообщая роликам 7 вальцовки вращательное движение и радиальное их перемещение, выполняют операцию привальцовки трубы 2. Свободное перемещение стенки трубы 2 в радиальном направлении завершается (фиг. 5) моментом, когда будет иметь место двухточечный ее контакт с поверхностью трубного отверстия. Дальнейшее приложение нормального давления к внутренней поверхности трубы 2 приводит к развитию пластического контакта между трубой 2 и трубным отверстием по местоположению точек 1 и 2 (фиг. 6).

Особенностью раскатки трубы 2 в данном случае является ее осевое перемещение от точки 1 в направлении лицевой поверхности трубной решетки 6. Это объясняется тем, что наблюдается пластическая деформация материала трубы 2 в переходной зоне между двумя ее цилиндрическими участками. В один из моментов раскатки трубы 2 деформации будет подвергаться и внешний кольцевой выступ (точка 3). Упрочненный материал трубы 2 по местоположению кольцевых выступов, внедряясь в поверхность трубного отверстия, пластически деформируется при высоких локальных давлениях (фиг. 7), образуя кольцевые уплотнения, и одновременно перемещается в осевом направлении. В результате пластического сдвига материала трубы 2 относительно поверхности отверстия в трубной решетке наблюдается обновление контактируемых поверхностей. Ювенильные (чистые) контактируемые поверхности на завершающей стадии развальцовки (раскатки) в сочетании с большими локальными давлениями обуславливают явление холодной сварки соединяемых материалов по местоположению кольцевых уплотнений (фиг. 8).

Имеющий место поперечный сдвиг стенки трубы вызывает упрочнение ее материала (поверхности сдвига показаны на фиг. 8 пунктирными линиями).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали Ст. 3. Исходные геометрические размеры трубы составляли: внешний диаметр 25 мм, толщина стенки 2,5 мм. Высота кольцевых выступов равнялась 0,5 мм и 0,25 мм, их основание составляло 2,0 мм. Расстояние между выступами 10,5 мм. Диаметр трубных отверстий составлял 25,4 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Кольцевые канавки треугольного поперечного сечения в матрице технологической оснастки выполняли со следующими геометрическими размерами: основанием 2 мм; высотой 0,25 и 0,5 мм.

Формирование кольцевых выступов на трубе проводилось на специальной гидравлической машине при усилиях, не превышающих 5 МН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения.

Закрепление труб в трубных решетках производилось вальцовками отечественного производства.

Установлено, что операция формирования разновеликих по высоте кольцевых выступов треугольного поперечного сечения на внешней поверхности конца трубы в сочетании со сжимающими радиальными давлениями на внутренней поверхности трубы обеспечивает гарантированные повышенные служебные характеристики вальцовочных комбинированных соединений, приводит к сравнительно небольшому удорожанию трубы и значительно увеличивает межремонтный пробег трубного пучка при условии возможности неоднократного использования трубных решеток. Испытаниями на выдергивание трубы из трубной решетки установлено, что деформирующее трубу усилие составляет от 0,075 - 0,085 МН.

Плотность соединений обеспечивала 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162023C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2173232C2 |

Изобретение относится к обработке металлов давлением, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Способ закрепления труб в трубных решетках, при котором трубу устанавливают в трубное отверстие, фиксируют от возможного перемещения с последующим ее комбинированным закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность и дополнительного образования неразъемного соединения. Прикладывая сжимающее усилие к внутренней поверхности трубы, формируют последовательно не менее двух пластических локальных ее контактов с поверхностью отверстия трубной решетки. Неразъемное соединение образуют в условиях перемещения трубы на длине от торца до первого локального контакта в направлении лицевой поверхности трубной решетки. Техническим результатом изобретения является повышение служебных характеристик вальцовочных соединений. 8 ил.

Способ закрепления труб в трубных решетках, включающий установку трубы в трубное отверстие, фиксацию от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность, отличающийся тем, что первоначально, прикладывая сжимающие усилия к внутренней поверхности трубы, формируют последовательно не менее двух пластических локальных ее контактов с поверхностью отверстия трубной решетки, а неразъемное соединение образуют в условиях перемещения трубы на длине от торца до первого локального контакта в направлении лицевой поверхности трубной решетки.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБЫ С ТРУБНОЙ ДОСКОЙ | 1972 |

|

SU427813A1 |

| ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2011 |

|

RU2475945C1 |

Авторы

Даты

2001-01-20—Публикация

1998-09-21—Подача