Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубное отверстие, предварительно ее развальцовывают, затем вставляют в отверстие трубы втулку из материала, обладающего коэффициентом линейного расширения и пределом текучести более высоким, чем материал трубы, и втулку развальцовывают вместе с трубой, после чего проводят термодиффузионную обработку соединения с последующим удалением втулки (см. авторское свидетельство N 1212656, МПК B 21 D 39/06, Б.И. N 7 от 23.02.86).

К недостаткам известного способа закрепления труб в трубных решетках, направленного на образование диффузионного схватывания материала трубы с материалом трубной решетки, следует отнести его низкую технологичность и, как следствие, дороговизну.

Известен также способ закрепления труб в трубных решетках, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, с совмещением кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия (см. патент РФ N 2109589; МПК B 21 D 39/06, Бюл. N 12 от 27.04.98 - прототип).

Недостатком известного способа является имеющий место наклеп внутреннего слоя трубы при вальцевании, особенно по местоположению бандажей, как следствие относительно повышенных деформирующих трубу радиальных давлений. В результате на внутренней поверхности теплообменной трубы (с обратной стороны кольцевых выступов) после ее закрепления возможна более интенсивная коррозия.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные характеристики прочности и плотности, а также коррозионной стойкости вальцовочных соединений, не вызывал бы при этом коробления трубной решетки, неоднократно увеличивая таким образом межремонтный пробег трубного пучка теплообменого аппарата.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, с совмещением кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, согласно изобретению, перед образованием кольцевых выступов в отверстие трубы запрессовывают втулку из плакирующего материала с активированной внешней поверхностью, формирование кольцевых выступов осуществляют с образованием очагов механического схватывания на контактной поверхности втулки и трубы, а в процессе закрепления трубы в отверстии трубной решетки производят холодную сварку плакирующего материала втулки и плакируемого материала трубы, в первую очередь, по кольцевым поверхностям, расположенным с обратной стороны кольцевых выступов.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих, наряду с увеличенными характеристиками прочности и плотности, повышенными характеристиками коррозионной стойкости в условиях технологического управления необратимыми деформациями трубной решетки.

Это объясняется тем, что вальцовочное соединение образуют на биметаллической законцовке теплообменой трубы, когда его служебные коррозионные характеристики должны существенно возрастать. Однако степень повышения коррозионных характеристик соединений всецело зависит от природы образования пограничного слоя плакирующего и плакируемого материалов. Причем здесь не малую роль играет и себестоимость производства одного вальцовочного соединения. В предлагаемом изобретении для уменьшения стоимости трубы с биметаллическими профилированными законцовками совмещают операцию по формированию кольцевых выступов трапециевидного поперечного сечения с операцией предварительного закрепления втулки из антикоррозионного материала в отверстии трубы.

Первой же технологической операцией, определяющей во многом свойства пограничного слоя соединяемых материалов, является раздача втулки с формированием по ее толщине растягивающих тангенциальных напряжений до ее установки в отверстие трубы, т.е. образованию очагов механического схватывания плакирующего и плакируемого материалов при холодном выдавливании кольцевых выступов на внешней поверхности концов трубы предшествует перевод материала втулки в пластическое состояние.

Окончательное формирование структуры пограничного слоя плакирующего и плакируемого материалов достигается холодной сваркой в пределах вальцовочного пояска при закреплении трубы в трубном отверстии и, причем, в первую очередь, по кольцевым поверхностям, располагаемым с обратной стороны кольцевых выступов. Последнее объясняется необходимостью приложения большего давления для деформирования трубы в радиальном направлении по местоположению кольцевых выступов.

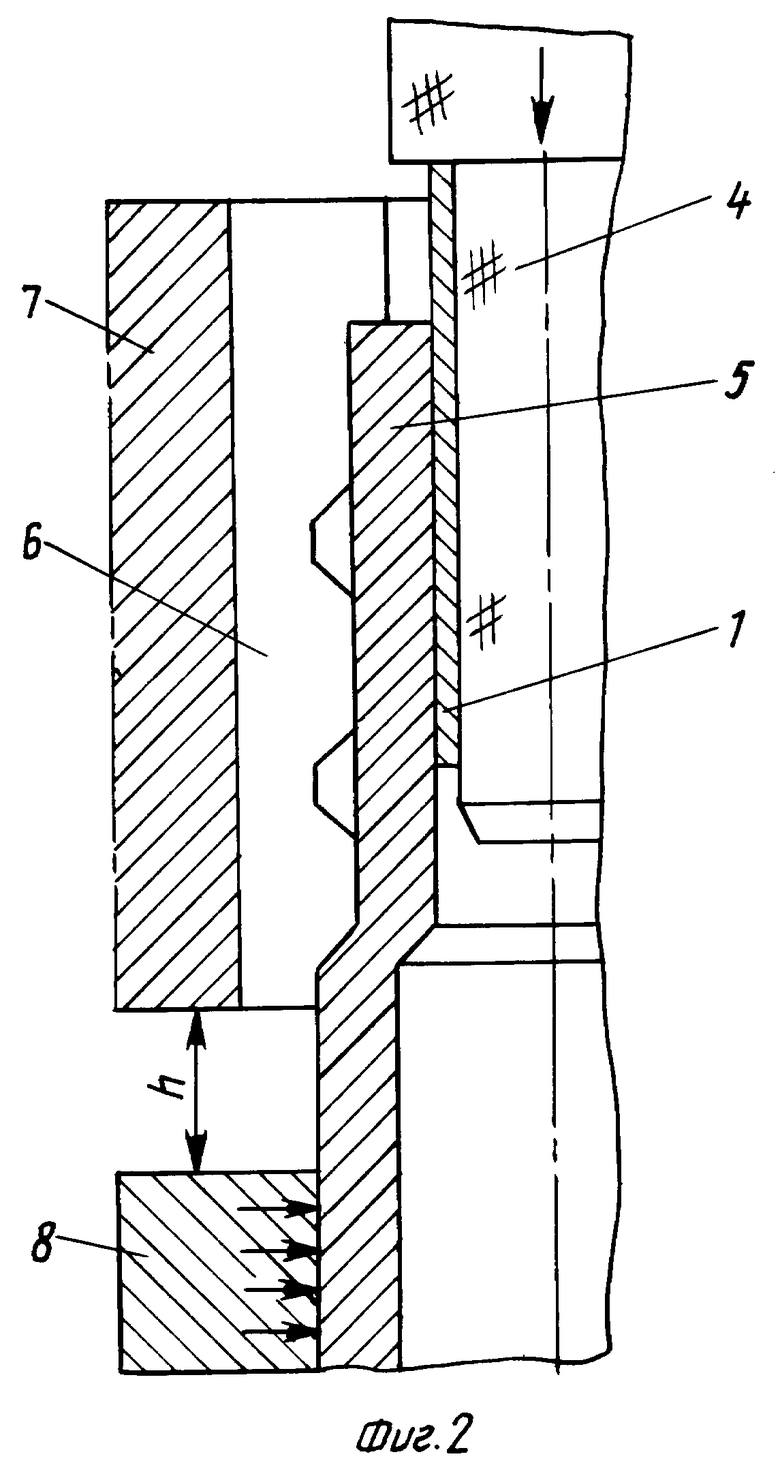

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение технологической оснастки и втулки из плакирующего материала перед ее раздачей; на фиг. 2 - стадия запрессовки ступенчатого пуансона со втулкой в отверстие трубы; на фиг. 3 - начальная стадия холодного выдавливания кольцевых выступов на внешней поверхности конца трубы; на фиг. 4 - окончание стадии холодного выдавливания кольцевых выступов; на фиг. 5 - исходное положение трубной решетки, биметаллической профилированной законцовки трубы и ролика вальцовки (условно показан один из трех) перед закреплением трубы; на фиг. 6 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Отрезают мерную длину втулки 1 из плакирующего материала, например, стали Х18Н10Т. Втулку 1 размещают на основании 2 и с внешней стороны располагают обойму 3. Со стороны свободного торца втулки 1 устанавливают ступенчатый пуансон 4, малая ступень которого превышает внутренний диаметр втулки 1. Прикладывая осевое усилие к торцу пуансона 4, осуществляют раздачу втулки 1 с формированием по толщине растягивающих тангенциальных напряжений, тем самым активируя внешнюю поверхность трубы к последующей холодной сварке с внутренней поверхностью теплообменной трубы. Затем внешнюю поверхность втулки 1 обрабатывают, удаляя в том числе и жировые пятна (фиг. 1).

Далее подготавливают теплообменную трубу, например, из стали 10 к закреплению в трубных решетках теплообменного аппарата. Для чего последовательно осуществляют ее правку в роликоправильной машине, отрезку мерной длины и зачистку внешней поверхности концов трубы на длине, определяемой техническими условиями. После чего, если труба предполагается к использованию в новом трубном пучке, то выполняют операцию обжима ее концов с целью уменьшения внешнего диаметра на высоту кольцевого выступа. Затем производят зачистку внутренней поверхности трубы, предусматривая и удаление жировых пятен.

На внешней поверхности трубы 5 (фиг. 2) размещают разъемную по образующей матрицу 6 с охватывающей ее обоймой 7. Трубу 5 фиксируют прижимом 8 от осевого перемещения приложением радиального давления к внешней ее поверхности за пределами технологической оснастки. Отметим, что между торцами матрицы 6 и прижима 8 предусмотрен зазор h, который предопределяет припуск материала трубы 5 для заполнения имеющихся зазоров в технологической оснастке и объема внутренней кольцевой канавки матрицы 6.

Далее над отверстием трубы 5 устанавливают пуансон 4 с напрессованной на его малую ступень втулкой 1.

Прикладывая осевое усилие к торцу пуансона 4, осуществляют его запрессовывание совместно с плакирующей втулкой 1 в отверстие трубы 5.

При достижении торцом большой ступени пуансона 4 торца трубы 5 начинают формироваться на внешней поверхности трубы 5 бандажи трапециевидного поперечного сечения из предусмотренных припусков на длине обжатого конца трубы 5 (фиг. 3). Поскольку холодное выдавливание материала трубы 5 осуществляют через стенку втулки 1, то наблюдается образование очагов механического схватывания на контактной поверхности трубы 5 и втулки 1, чему способствует предварительный перевод материала втулки 1 в пластическое состояние. В результате получают бандажированную трубу 5 с плакирующим слоем на внутренней ее поверхности (фиг. 4).

В отверстии трубной решетки 9 выполняют кольцевые канавки прямоугольного поперечного сечения. Основным условием при выборе геометрических размеров, например, кольцевых выступов по известным геометрическим размерам кольцевых канавок является условие равенства их объемов. Контроль правильности установки трубы 5 в трубном отверстии (совпадение выступов с кольцевыми канавками) проводится по совмещению ее торца с лицевой поверхностью трубной решетки 9. В отверстие трубы 5 вводят инструмент, например, вальцовку (условно показан один из трех ее роликов 10) и осуществляют закрепление биметаллического конца трубы 5 (фиг. 5) в трубном отверстии путем ее раскатывания. Особенность этой стадии состоит в том, что воздействие ролика 10 вальцовки на внутреннюю поверхность втулки 1 вызывает совместную пластическую ее деформацию и деформацию трубы 5, что обуславливает ведение кольцевых выступов трубы 5 в соответствующие кольцевые канавки отверстия трубной решетки 9, преобразование цилиндрической образующей отверстия втулки 1 в коническую и осуществление холодной сварки плакируемого и плакирующего материалов в пределах вальцовочного пояска и в первую очередь по кольцевым поверхностям, расположенным с обратной стороны кольцевых выступов (фиг. 6).

Опытно-промышленная проверка предлагаемого способа прошла при закреплении теплообменных труб из стали 10 (с геометрическими размерами 25 х 2,5 мм) с биметаллическими профилированными законцовками (в сочетании со сталью Х18Н10Т), имеющими на внешней поверхности трубы кольцевые выступы трапециевидного поперечного сечения.

Предварительно концы теплообменных труб (после их соответствующей подготовки) обжимались на диаметр 23,8 мм, что обеспечивало диаметры их отверстий в пределах 18,4 мм.

В качестве плакирующего материала использовалась втулка из нержавеющей стали Х18Н10Т с геометрическими размерами 18 х 1 х 36 мм. Втулка раздавалась посредством ступенчатого пуансона до внешнего диаметра, равного 18,45 мм.

Штамповая оснастка для получения биметаллических законцовок изготавливалась из стали Х12М с твердостью после закалки HRCэ = 52...56 ед. и исполнительными размерами по 9 квалитету точности.

Трубные отверстия имели стандартные кольцевые канавки с геометрическими размерами: шириной - 3 мм, глубиной - 0,5 мм. Кольцевые выступы на внешней поверхности концов трубы выполняли соответственно канавкам с геометрическими размерами: большим основанием - 3 мм, меньшим основанием - 2,9 мм, высотой - 0,52 мм.

Запрессовка втулки в отверстие теплообменной трубы и холодное выдавливание кольцевых выступов (бандажей) осуществляли на специальном гидравлическом горизонтальном прессе двойного действия с усилиями, соответственно в 30 и 300 кН.

Закрепление теплообменных труб с биметаллическими профилированными законцовками выполняли в отверстиях трубных решеток из стали 16 ГС отечественными вальцовками на стенде фирмы "Индреско".

Как показали металлографические исследования пограничного слоя, холодная сварка наблюдается по всей длине вальцовочного пояска, но с большей ее интенсивностью по кольцевым поверхностям, располагаемым напротив кольцевых выступов. Коррозионные испытания в тропической камере при 40oC и влажности в 95%, проводимые с целью установления возможности проникновения коррозионных пятен в контактные поверхности соединяемых материалов, выявили, что после нахождения образцов более 3000 ч роста коррозии места не имело. Вальцовочные соединения, обладающие повышенными характеристиками прочности и плотности, проявили и высокие характеристики коррозионной стойкости.

Изобретение применимо при изготовлении и ремонте трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, энергетической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2173231C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при закреплении труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов. Предварительно в отверстие трубы запрессовывают втулку из плакирующего материала с активированной внешней поверхностью. На внешних поверхностях концов трубы формируют кольцевые выступы трапециевидного поперечного сечения. При этом образуют очаги механического схватывания на контактной поверхности втулки и трубы. Трубу устанавливают в трубное отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения. Кольцевые выступы трубы совмещают с кольцевыми канавками решетки и фиксируют трубу от возможного перемещения. Затем трубу закрепляют в отверстии трубной решетки путем приложения к ее внутренней поверхности сжимающего усилия. При закреплении трубы производят холодную сварку плакирующего материала втулки и плакируемого материала трубы в первую очередь по кольцевым поверхностям, которые расположены с обратной стороны кольцевых выступов. В результате обеспечивается повышение прочности, плотности и коррозионной стойкости полученных соединений. 6 ил.

Способ закрепления труб в трубных отверстиях, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, с совмещением кольцевых выступов трубы с кольцевыми канавками отверстия трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия, отличающийся тем, что перед образованием кольцевых выступов в отверстие трубы запрессовывают втулку из плакирующего материала с активированной внешней поверхностью, формирование кольцевых выступов осуществляют с образованием очагов механического схватывания на контактной поверхности втулки и трубы, а в процессе закрепления трубы в отверстии трубной решетки производят холодную сварку плакирующего материала втулки и плакируемого материала трубы в первую очередь по кольцевым поверхностям, расположенным с обратной стороны кольцевых выступов.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2001-04-10—Публикация

1999-04-13—Подача