Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия на внутреннюю поверхность торца трубы (см. а. с. N 265060, МПК B 21 D 39/06, 1968 г.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры, и как следствие закрепление трубы в решетке осуществляют свободным заполнением объемов кольцевых канавок материалом трубы, последнее не гарантирует требуемой герметичности вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксацию трубы от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы (см. патент РФ на изобретение N 2078636, МПК B 21 D 39/06, Бюл. N 13 от 10.05.97) - прототип.

Недостатком известного способа является возможность пластического течения материала трубы в осевом направлении, что не приводит в отдельных случаях к качественному формированию внутреннего (считая от лицевой поверхности трубной решетки) кольцевого выступа на трубе. Последнее требует использования труб с повышенными припусками по длине, что в свою очередь обуславливает появление дополнительной операции по удалению излишков материала после формообразования кольцевых выступов на внешней поверхности трубы.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы предотвращал свободное пластическое течение материала трубы в осевом ее направлении при формировании внешних кольцевых выступов. Последнее обеспечит качественное исполнение внутреннего кольцевого выступа, а также снизит себестоимость трубы с профилированными законцовками за счет устранения операции торцовки ее концов.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксацию трубы от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы, согласно изобретению, формирование кольцевых выступов трапециевидного поперечного сечения выполняют в условиях осевого подпора посредством образования дополнительных кольцевых выступов при сжатии трубы по толщине возрастающим по величине усилием, прикладываемым к ее внешней поверхности за пределами формируемых кольцевых выступов.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать трубы с профилированными законцовками для ремонта трубных пучков с качественным формированием внутреннего кольцевого выступа, что устраняет операцию торцовки концов трубы и как следствие снижает ее себестоимость.

Это объясняется тем, что формирование кольцевых выступов трапециевидного поперечного сечения в технологической оснастке осуществляют в условиях подпора, создаваемого на внешней поверхности трубы за пределами формообразуемых кольцевых выступов. Тем самым предотвращают возможное пластическое течение материала трубы в осевом направлении. Последнее обуславливает как качественное воспроизведение форм кольцевых выступов, так и не требует выполнения финишной операции на торцах трубы.

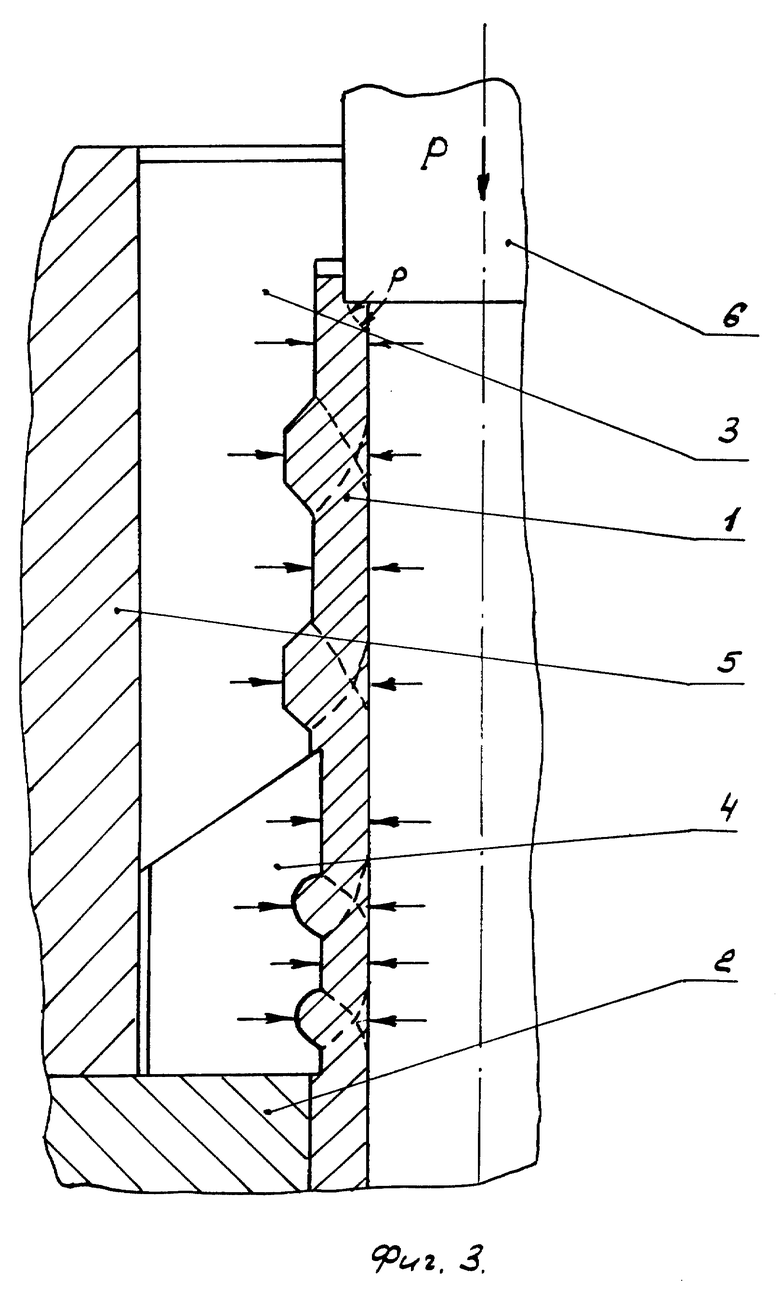

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение технологической оснастки и теплообменной труби перед выполнением операции формирования кольцевых выступов трапециевидного поперечного сечения; на фиг. 2 - стадия частичного заполнения материалом трубы объемов кольцевых канавок (основных и дополнительных) при наличии осевого подпора; на фиг. 3 - стадия окончательного заполнения материалом трубы объемов кольцевых канавок технологической оснастки при наличии осевого подпора; на фиг. 4 - исходное положение трубы и трубной решетки перед выполнением операции закрепления; на фиг. 5 - фрагмент сборки трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1 устанавливают в обойму 2, состоящую из двух половин, с выступанием конца трубы над рабочей поверхностью обоймы. На выступающем конце трубы устанавливают матрицу 3, состоящую из двух половин и сочленяемых в вертикальной плоскости разъема. Полость матрицы содержит кольцевые канавки трапециевидного поперечного сечения.

Гравюра матрицы имеет следующие геометрические размеры: Д - диаметр цилиндрического участка, Д1 - максимальный диаметр кольцевых канавок трапециевидного поперечного сечения. Геометрические размеры кольцевых канавок: а - малое основание трапеции, б - большое основание трапеции, высота трапеции определяется глубиной (0,5 мм) кольцевой канавки в отверстии трубной решетки.

Опорная поверхность матрицы 3 является конической с углом конусности α и располагается на ответной конической поверхности разъемной по образующей матрицы 4. Последняя содержит на цилиндрической контактной поверхности с трубой 1 рельеф в виде, например, двух дополнительных кольцевых канавок, имеющих полукруглое поперечное сечение.

Далее матрицу 3 фиксируют в обойме 5. В отверстие трубы 1 с минимальным зазором устанавливают малую ступень пуансона 6. Большая же его ступень выполнена с минимальным зазором по отношению к наименьшему диаметру отверстия в матрице 3.

Отметим, что внешняя поверхность конца трубы 1 предварительно зачищается до металлического блеска и на нее наносится смазка, например машинное масло (фиг. 1).

Затем прикладывают осевое усилие P к внутренней поверхности торца трубы 1 большой ступенью пуансона 6 (фиг. 2). Возникающие под кольцевой поверхностью торца пуансона 6 давление "p" превышает предел текучести материала трубы 1 и вызывает его течение в осевом направлении (в направлении прикладываемого усилия). Пластическое течение материала трубы 1 обеспечивает калибровку (радиальное давление показано стрелками) ее внутреннего отверстия и дополнительное утолщение стенки. Формируется поверхность сдвига (показана пунктирной линией), что обеспечивает частичное заполнение материалом трубы 1 свободных объемов кольцевых канавок с трапециевидным поперечным сечением в полости технологической оснастки (фиг. 2). Отметим, что заполнение кольцевых канавок технологической оснастки сопровождается передачей осевого усилия от матрицы 3 на матрицу 4, вызывая перемещение половинок последней в радиальном направлении (в направлении оси трубы). Следствием этого перемещения являются создаваемые сжимающие напряжения в материале трубы 1 по ее толщине. В результате кольцевые канавки матрицы 4 также частично заполняются материалом трубы.

Таким образом, в поверхностных слоях трубы 1 вне длины, где формируются кольцевые выступы трапециевидного поперечного сечения, создаются условия, вызывающие сопротивление течению материала трубы 1 в осевом направлении, то есть создается осевой подпор.

Дальнейшее возрастающее осевое усилие P приводит к окончательному формообразованию качественных по геометрическим размерам кольцевых выступов трапециевидного поперечного сечения и дополнительных кольцевых выступов полукруглого поперечного сечения (фиг. 3).

Завершает процесс формирования кольцевых выступов трапециевидного поперечного сечения на внешней поверхности трубы 1 стадия их калибровки, когда в замкнутом объеме перемещение пуансона 6 приводит к выдавливанию материала трубы 1, образуя на трубе со стороны ее торца кольцевое углубление.

Разобрав технологическую оснастку, описанные выше действия производят на втором конце трубы 1, располагая кольцевые выступы по концам на расстоянии, определяемым расчетом для заданной длины трубного пучка.

Затем приступают к закреплению трубы 1 в отверстии трубной решетки 7, для чего осуществляют установку профилированного конца трубы 1 в отверстие трубной решетки 7, совмещая кольцевые выступы трапециевидного поперечного сечения на трубе 1 с кольцевыми канавками трубного отверстия. В отверстие трубы 1 вводят механическую вальцовку, содержащую три ролика 8 (условно показан только один из них). Следует подчеркнуть, что длина роликов 8, определяющая длину вальцовочного пояска, не меньше длины отрезка трубы 1 от его торца до последнего внутреннего дополнительного кольцевого выступа (фиг. 4).

Сообщая вращательное движение роликам 8 вальцовки с одновременным их перемещением в радиальном направлении, вызывают пластическую деформацию материала трубы 1. Реализуется стадия свободного введения кольцевых выступов трапециевидного поперечного сечения трубы 1 в кольцевые канавки трубного отверстия, в один из моментов которой кольцевые выступы на трубе 1 достигнут кромок кольцевых канавок прямоугольного поперечного сечения отверстия трубной решетки 7. Дальнейшее формообразование трубы 1 в радиальном направлении сопровождается локальной пластической деформацией ее материала, находящегося в кольцевых выступах. Таким образом, формируются кольцевые уплотнительные пояски по месту контакта выступов трубы 1 с поверхностью отверстия трубной решетки 7 (фиг. 5).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали Ст 3. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Высота кольцевых выступов равнялась 0,5 мм, их большое основание - 4,0 мм, малое основание - 2,0 мм. Расстояние между выступами - 10,5 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Трапециевидные кольцевые канавки в матрице технологической оснастки выполняли со следующими геометрическими размерами: малым основанием - 2 мм; большим основанием - 4 мм; глубиной - 0,5 мм.

Угол конусности опорной поверхности матрицы составлял 60 градусов.

Формирование кольцевых выступов на трубе проводилось на специальной гидравлической машине при усилиях, не превышающих 5 МН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения.

Диаметр же дополнительных кольцевых выступов составлял 3 мм.

Закрепление труб в трубных решетках производилось вальцовками отечественного производства.

Установлено, что операция формирования кольцевых выступов трапециевидного поперечного сечения посредством приложения сжимающего усилия к внутренней поверхности торца трубы позволяет воспроизводить кольцевые выступы требуемых геометрических размеров и достигать повышенных характеристик прочности и плотности соединений в среднем на 50-70% за счет применения дополнительных кольцевых выступов в том числе.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160647C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162021C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Способ включает выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещение кольцевых выступов на трубе с кольцевыми канавками трубного отверстия, фиксацию трубы от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы. Формирование кольцевых выступов трапециевидного поперечного сечения выполняют в условиях осевого подпора посредством образования дополнительных кольцевых выступов при сжатии трубы по толщине возрастающим по величине усилием, прикладываемым к ее внешней поверхности за пределами формируемых кольцевых выступов. Способ позволяет повысить служебные характеристики соединений в среднем на 50-70% за счет применения дополнительных кольцевых выступов. 5 ил.

Способ закрепления труб в трубных решетках, включающий выполнение на внешних поверхностях концов трубы кольцевых выступов трапециевидного поперечного сечения, установку трубы в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещение кольцевых выступов на трубе с кольцевыми канавками трубного отверстия, фиксацию трубы от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы, отличающийся тем, что формирование кольцевых выступов трапециевидного поперечного сечения выполняют в условиях осевого подпора посредством образования дополнительных кольцевых выступов при сжатии трубы по толщине возрастающими по величине усилием, прикладываемым к ее внешней поверхности за пределами формируемых кольцевых выступов.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| RU 95101560 A1, 29.11.1996 | |||

| ИНДИКАТОР НА ЛОБОВОМ СТЕКЛЕ | 2006 |

|

RU2325679C2 |

| GB 1317983, 23.05.1973 | |||

| US 4239713, 16.12.1980. | |||

Авторы

Даты

2000-09-27—Публикация

1998-06-24—Подача