сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ ВАЛКОВ | 2001 |

|

RU2196666C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОБРАБОТКИ | 2005 |

|

RU2320786C2 |

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| СПОСОБ НАСЕЧКИ РАБОЧИХ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1995 |

|

RU2087219C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| Способ подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов | 1989 |

|

SU1696024A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| Способ подачи технологической смазки на поверхность прокатных валков | 1987 |

|

SU1713707A1 |

| Опора рабочего валка прокатной клети | 1977 |

|

SU618146A1 |

Использование: электрообработка прокатных валков. Сущность изобретения: устройство содержит рабочую ванну, сливную ванну и ванну-отстойник. Рабочая ванна размещена внутри сливной ванны, сливная ванна установлена над ванной-отстойником, соединена с ванной-отстойником посредством патрубка, а с рабочей ванной системой принудительной циркуляции, при этом рабочая ванна установлена на опоры, выполненные в виде клиновых поверхностей. 1 ил.

Изобретение относится к электроэрозионной обработке прокатных валков, исполь- зуемых при холодной прокатке и дрессировке стальных листов и полос.

Известно устройство для электроэрозионной обработки прокатных валков, содержащее ванну с рабочей жидкостью, опоры для обрабатываемого валка с приводом для его вращения и систему подвода электрического тока в виде кассеты с электродами, выполненную с возможностью продольного перемещения относительно бочки валка.

Недостатки известного устройства заключаются в том, что в процессе работы ухудшаются параметры рабочей жидкости из-за ее загрязнения продуктами эрозии валка и электродов, а также разогрева. Это снижает качество обработки, стабильность шероховатости поверхности валка, ограничивает производительность и возможности

обработки вследствие опасности перегрева рабочей жидкости.

Наиболее близкой по своей технической сущности и достигаемым результатам к изобретению является установка для электролитной обработки прокатных валков, содержащая рабочую ванну, закрепленную посредством опор, подшипники для валка и привод его вращения, систему подвода электрического тока в виде двуплечего рычага, закрепленного внутри рабочей ванны на шарнире, одно из плеч которого содержит подпружиненный электрод, а другое снабжено уравновешивающим грузом, закрепленным с возможностью перемещения вдоль этого плеча (прототип),

Такому устройству присущи следующие недостатки. В процессе эксплуатации происходит загрязнение рабочей жидкости мелкими частицами металла - продуктами эрозии валка и электродов, а также ее разо 1 о

Јь О

1

грев. Это вызывает непрерывное изменение электрофизических свойств рабочей жидкости, что ухудшает качество обработки. Поскольку устройство не позволяет регулировать толщину слоя рабочей жидкости между валком и электродом, затрудняется получение заданного микрорельефа и упрочнения поверхности валка, что также ухудшает качество обработки. Опасность перегрева рабочей жидкости ограничивает подводимую мощность, ведет к снижению производительности устройства и сужает диапазон получаемой шероховатости и степени упрочнения поверхности валка.

Цель изобретения - повышение качества обработки и производительности установки.

Поставленная цель достигается тем, что в известном устройстве, содержащем рабочую ванну, закрепленную посредством опор, подшипники для валка и привод его вращения, систему подвода электрического тока, установлены сливная ванна и ванна- отстойник, при этом рабочая ванна размещена внутри сливной, установленной над ванной-отстойником, сливная ванна соединена посредством патрубка с ванной-отстойником, которая, в свою очередь связана с рабочей ванной системой принудительной циркуляции рабочей жидкости, а опоры выполнены с возможностью независимого перемещения в вертикальном направлении.

Предложенное и известное технические решения имеют следующие общие признаки. Оба они являются устройствами для электролитной обработки прокатных валков. Оба содержат рабочую ванну, закрепленную посредством опор. В известном устройстве опорой служит основание установки. Также оба устройства имеют подшипники для валка и привод его вращения, кроме того, в них предусмотрена система подвода электрического тока, посредством которого осуществляют обработку.

Отличия предложенной установки состоят в том, что она дополнительно содержит сливную ванну и ванну-отстойник, которых в известной установке нет. При этом рабочая ванна размещена внутри сливной, установленной над ванной-отстойником, сливная ванна соединена посредством патрубка с ванной-отстойником, которая связана с рабочей ванной системой принудительной циркуляции рабочей жидкости. Такая взаимосвязь в известном устройстве отсутствует. И, наконец, в предложенной установке опоры выполнены с возможностью перемещения в вертикальном направлении, тогда как в известной опоры неподвижны, рабочая ванна зафиксирована от перемещений относительно основания.

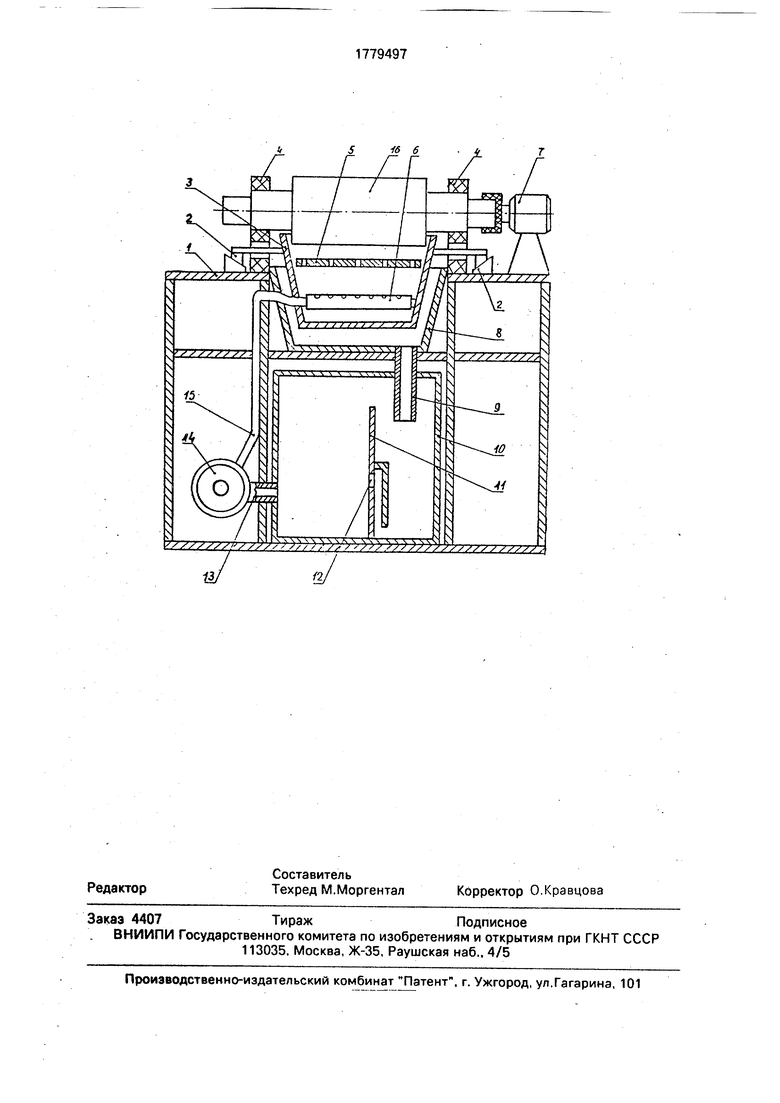

На чертеже изображена схема предлагаемого устройства, вид спереди.

Устройство содержит основание 1, на котором посредством опор 2 закреплена рабочая ванна 3. Каждая из опор 2 представляет из себя клиновой механизм из пары

0 ответно расположенных клиньев, один из которых выполнен с возможностью продольного перемещения. На основании 1 закреплены также подшипники 4 валка. Внутри рабочей ванны 3 размещены расхо5 дуемый электрод 5, представляющий собой перфорированную медную пластину, а также труба б с отверстиями для подачи рабочего раствора. На основании 1 закреплен приводной электродвигатель 7. Рабочая

0 ванна 3 помещена в сливную ванну 8, в донной части которой выполнен патрубок 9. Сливная ванна 8 установлена над ванной- отстойником 10 и связана с ней патрубком 9. Внутри ванна-отстойник 10 разделена пе5 регородкой 11 с отверстием 12. Ванна-отстойник 10 посредством всасывающего патрубка 13 гидравлически связана с насосом 14. Нагнетающий патрубок насоса 14 посредством гибкого трубопровода 15 сое0 динен с трубой 6. Таким образом, рабочая ванна 3, сливная ванна 6, патрубок 9,ванна- отстойник 10, всасывающий патрубок 13, насос 14, гибкий трубопровод 15 и труба 6 с отверстиями образуют замкнутую гидравли5 ческую систему, принудительная циркуляция рабочей жидкости в которой обеспечивается насосом 14.

Устройство работает следующим образом.

0 В ванну-отстойник 10 заливают рабочую жидкость, представляющую из себя 7%- ный раствор Сг(МОз)з ЗНаО в воде. В подшипники 4 устанавливают обрабатываемый валок 16, который механически связы5 вают с приводным электродвигателем 7. Валок 16 через систему скользящих контактов подключают к отрицательному полюсу источника постоянного тока с напряжением 200 В, а расходуемый электрод 5 - к поло0 жительному полюсу. Валок 16 приводят во вращение в подшипниках 4 от электродвигателя 7. Затем включают насос 14, который через всасывающий патрубок 13 забирает рабочую жидкость из ванны-отстойника 10

5 и подает ее посредством гибкого трубопровода 15 и трубы 6 с отверстиями в рабочую ванну 3. При заполнении рабочей ванны 3 поверхность бочки валка 16 погружена в рабочую жидкость, между поверхностью валка 16 и расходуемым электродом 5 течет

электрический ток. Перемещением подвижных клиньев каждой из опор 2 изменяют глубину погружения поверхности валка в рабочую жидкость и, следовательно, расстояние между обрабатываемой поверхностью валка 16 и расходуемым электродом 5, добиваясь появления вокруг бочки валка парогазовой рубашки и формирования заданной шероховатости. Электрический прибой парогазовой рубашки приводит к насечке вал- ка, его упрочнению и легированию хромом из рабочей жидкости. Парогазовая рубашка образуется вследствие диссоциации воды под действием электрического тока разложения на газообразные На и 02 и ее кипения в микрообъемах. Парогазовый слой, отрываясь от поверхности валка 16, всплывает в виде пены на поверхность рабочей ванны 3, поднимая (флотируя) частички металла от расходуемого электрода 5 и валка 16. По- скольку рабочая жидкость поступает в рабочую ванну 3 непрерывно, избыточная рабочая жидкость в верхней части рабочей ванны 3, имеющая повышенную температуру, вместе с пеной переливается через края рабочей ванны 3 в сливную ванну 8, и далее самотеком через патрубок 9 - в ванну-отстойник 10, где происходит ее накопление.

В ванне-отстойнике 10 происходит охлаждение рабочей жидкости, гашение пены и осаждение металлических частиц на дно. Отстоявшаяся рабочая жидкость с верхнего уровня через отверстие 12 в перегородке 11 поступает в левую часть ванны-отстойника 10, где происходит ее окончательное охлаж- дение и отстаивание. Доведенную до кондиции рабочую жидкость через всасывающий патрубок 13, насос 14, гибкий трубопровод 15 и трубу 6 вновь подают в рабочую ванну 3.

Благодаря тому что в рабочую ванну 3 непрерывно подают очищенную и охлажденную рабочую жидкость, толщина слоя жидкости между обрабатываемой поверхностью валка 16 и расходуемым электродом 15 оптимальна, обеспечивается повышение качества и производительности установки. В случае перегрева рабочей ванны 3 интенсивность подачи охлажденной рабочей жидкости увеличивают, в противном случае уменьшают. Это расширяет диапазон допустимых электрических режимов обработки, а следовательно, и получаемых значений шероховатости поверхности валков. Увеличение подводимой мощности без опасности накопления тепла и перегрева рабочей ванны 3 обеспечивает увеличение производительности установки без снижения качества обработки. Возможность независимого перемещения опор 2 обеспечивает наклон рабочей ванны 3, различное расстояние отдельных участков бочки валка 16 от электрода 5 и нанесение дифференцированной шероховатости поверхности, что повышает качество обработки. При этом на концевые участки бочки валка 16, износ которых при прокатке происходит интенсивнее, наносят большую шероховатость за счет их последовательного большего опускания в рабочую ванну 3 при подъеме соответствующих опор 2,

Технико-экономические преимущества предложенного устройства заключаются в том, что дополнительная установка сливной ванны и ванны-отстойника, размещение рабочей ванны внутри сливной, а сливной - над ванной-отстойником, соединенной с ней патрубком, связь рабочей ванны с ванной-отстойником системой принудительной циркуляции, а также выполнение опор рабочей ванны с возможностью перемещения в вертикальном направлении позволяют организовать электролитную обработку валка в непрерывном потоке, вынос из рабочей ванны загрязнений, стабилизацию параметров рабочего раствора, увеличить допускаемую подводимую мощность к установке, поддерживать оптимальную величину зазора между валком и электродом. Это обеспечивает повышение качества обработки валков и производительности установки. Устройство обеспечивает расширение диапазона получаемой шероховатости поверхности, упрочнение валков, формирование дифференцированной шероховатости по длине бочки.

За базовый объект принято устройство- прототип. Применение предложенного устройства для электролитной обработки прокатных валков позволит получить экономический эффект 50 тыс, руб. в год.

Формула изобретения

Устройство для электрообработки валков, содержащее рабочую ванну с электродом, привод вращения валков, отличающееся тем, что, с целью повышения качества обработки и производительности процесса при обработке прокатных валков, оно снабжено введенными в устройство сливной ванной и ванной-отстойником, причем рабочая ванна размещена внутри сливной ванны, сливная ванна установлена над ванной-отстойником, соединена с ванной-отстойником посредством патрубка, а с рабочей ванной, введенной в устройство, - системой принудительной циркуляции, при этом рабочая ванна установлена с возможностью регулирования ее положения.

| УСТРОЙСТВО для ЭРОЗИОННОЙ ОБРАБОТКИ | 0 |

|

SU405684A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-05—Подача