Изобретение относится к станкостроению и может быть использовано для базирования заготовок на металлорежущих станках при обработке изделий, имеющих поверхности вращения.

Известен люнет шлифовального станка (RU 2008164, В 23 Q 1/24, 30.01.92) В корпусе люнета установлены два шарнирно связанных рычага с нижними боковыми губками, привод перемещения, содержащий винт, причем нижняя губка расположена так, что угол, образованный нормалью к ее рабочей поверхности и вертикалью, составляет 17-19o, а передаточное отношение кинематической цепи, связывающей нижнюю и боковую губки, равно 0,5. При этом люнет снабжен расположенной на корпусе и связанной с боковой губкой скобой с наклонной поверхностью, предназначенной для взаимодействия с винтом привода перемещения. Люнет настраивают на определенный диаметр заготовки. Подводят боковую губку, а затем - нижнюю с созданием натяга, примерно такого же, как на и боковой губке.

Известен люнет (SU 1660929, В 23Q 1/24, 03.05.89). В корпусе люнета размещен поршень со штоком, связанный через кинематическую цепь с призматической и прижимной губками, причем кинематическая цепь выполнена в виде жесткой планки с упорами и дополнительного штока, расположенного соосно основному и предназначенного для взаимодействия с прижимной губкой через введенный подпружиненный плунжер. При обработке призматическую губку подводят к эталонной детали, устанавливают так, чтобы она плотно охватывала шейку детали, фиксируют это положение. После наладки деталь устанавливают на станок и перемещают поршень, который прижимает призматическую губку к детали. Одновременно дополнительный шток перемещает плунжер, который, поворачивая рычаг прижимной губки, прижимает ее к детали. После окончания обработки поршень перемещают вправо, прижимная и призматическая губка отводятся от детали.

Описанные выше конструкции люнетов изделий имеют ограниченные технологические возможности по ряду параметров, в частности ограничены размер и масса изделий, кроме того, погрешность формы базовой поверхности переносится на обрабатываемую поверхность изделия.

Наиболее близким к заявленному изобретению является люнет, описанный в журнале "Станки и инструмент" 1976, 7, с. 22-23). В корпусе люнета расположены две самоустанавливающиеся опорные призмы, которые подвижны в радиальном направлении. К ним посредством подпружиненного упора прижимается своей наружной (базовой) поверхностью обрабатываемая деталь. Кроме того, в корпусе люнета имеется вспомогательный упор с фторопластовой пятой, который служит для частичной компенсации веса детали.

Недостатком такой конструкции является наличие двух подпружиненных упоров: горизонтального, прижимающего деталь к самоустанавливающимся опорам, и вертикального, который частично компенсирует вес детали. Если технологическая база имеет отклонения от круглой формы, то эти упоры должны "следить" за этими отклонениями, т.е. при вращении детали упоры должны перемещаться на величины, равные некруглости технологической базы. Кроме того, замена детали требует отвода упоров с последующей установкой и регулировкой силы прижима.

Известен люнет для обработки поверхности вращения (RU 2145917, В 23 Q 1/76, 22.02.99). В корпусе люнета установлены основные опоры в виде призм и, по крайней мере, одна вспомогательная опора для компенсации веса изделия. Люнет дополнительно снабжен ползуном и подвижным коромыслом, установленным в корпусе люнета, причем основные опоры шарнирно установлены на осях на концах коромысла. Вспомогательная опора выполнена в виде призмы и смонтирована на ползуне, который расположен под углом к вертикали и установлен с возможностью линейного перемещения в корпусе.

К недостаткам конструкции люнета можно отнести наличие шарнирных узлов между коромыслом и опорами, что снижает надежность и точность всего устройства.

Задача, на решение которой направлено изобретение, заключается в повышении надежности и точности люнета.

Поставленная задача решена следующим образом.

Люнет содержит корпус с многоступенчатыми самоустанавливающимися опорами и узел компенсации веса изделия и отличается тем, что каждая ступень самоустанавливающихся опор выполнена в виде упругих шарниров и расположенных на их концах с возможностью качания балансиров, причем каждый упругий шарнир выполнен в виде перемычки между балансирами предыдущей и последующей ступеней.

Кроме того, корпус и многоступенчатые опоры выполнены в виде единой монолитной детали.

Кроме того, корпус и многоступенчатые опоры выполнены в виде отдельных узлов и/или деталей.

Кроме того, на каждой ступени опоры введены упоры, ограничивающие угол качания балансиров.

Кроме того, узел компенсации веса изделия выполнен в виде вспомогательной опоры, установленной в корпусе люнета

Кроме того, узел компенсации веса изделия выполнен в виде магнитного патрона, установленного из условия смещения его оси вращения относительно оси изделия в сторону балансиров люнета.

Кроме того, балансиры последней ступени снабжены износостойкими или антифрикционными прокладками.

Описанная выше конструкция опор позволила избавиться от шарнирных узлов, что привело к повышению точности и надежности люнета.

Обработка в люнете - одна из наиболее распространенных операций. Достоинство этого способа, являющегося одной из разновидностей бесцентровой обработки на неподвижных опорах, заключается в полном или частичном исключении влияния биения шпинделя станка на точность шлифования или токарной обработки. Геометрическая точность обработки в люнете определяется, в основном, точностью базовой поверхности детали и конструкцией опор люнета.

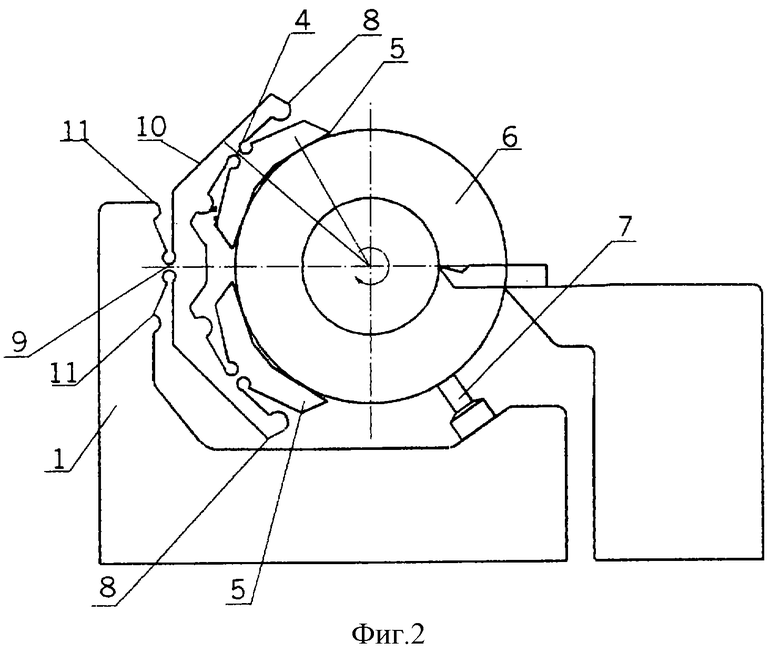

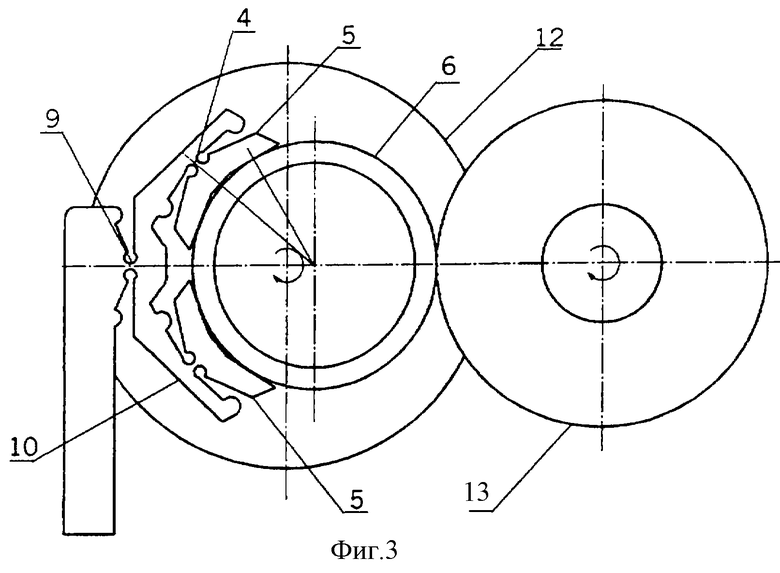

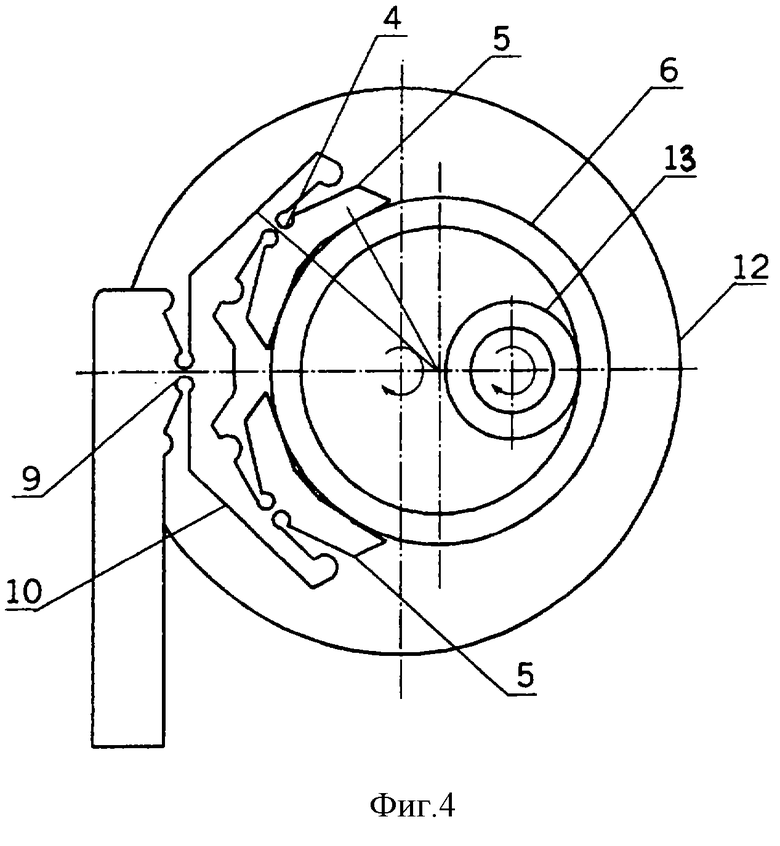

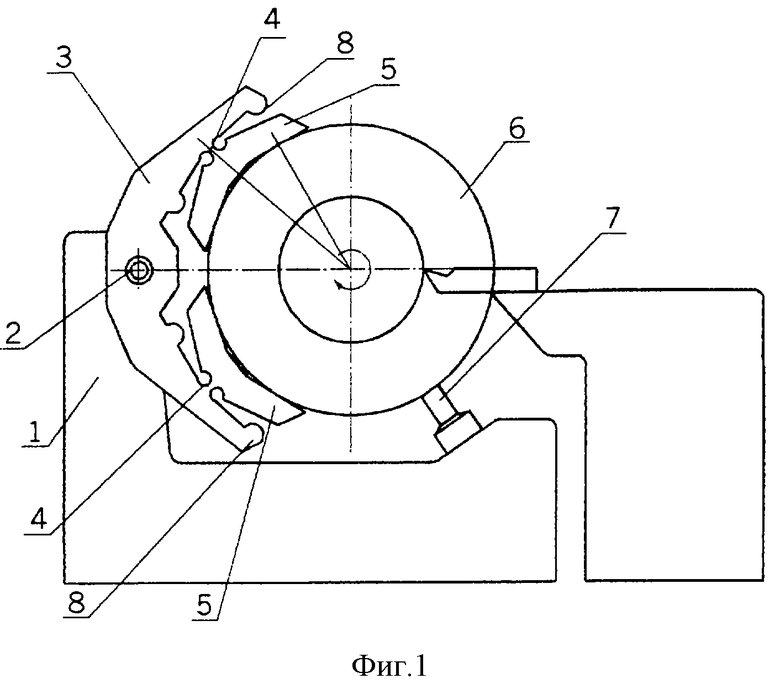

Изобретение поясняется чертежами. На фиг.1 изображен вид сбоку люнета с двухступенчатыми самоустанавливающимися опорами и центральным шарниром, на фиг. 2 изображен вид сбоку люнета с двухступенчатыми самоустанавливающимися опорами и центральным упругим шарниром (на фиг.2 и 3 - способы шлифования изделия в люнетах).

Конструкция люнета с самоустанавливающимися опорами может иметь n ступеней, где n=1, 2, 3....

Рассмотрим конструкции люнетов с двухступенчатыми самоустанавливающимися опорами.

В корпусе 1 люнета, расположенного на станине станка, смонтирован центральный шарнир 2, на оси которого установлено с возможностью поворота коромысло 3. Возможен вариант конструкции люнета, в которой ось 2 имеет возможность вертикального перемещения (на фиг.1 не показано).

На плечах коромысла 3 симметрично расположены два упругих шарнира 4 (шарниры первой ступени). Каждый упругий шарнир 4 выполнен в виде упругой перемычки между коромыслом и балансиром первой ступени 5, который имеет возможность совершать качательные движения. Оси качания упругих шарниров параллельны оси детали. Контакт балансиров с поверхностью детали осуществляется в точках, определяемых расчетным путем.

Поверхности балансиров при обработке взаимодействуют с опорными цапфами изделия 6. Плечи коромысла 3, на которых установлены балансиры, могут быть выполнены подвижными относительно корпуса коромысла (на фиг.1 не показано). Угол качания балансира 5 ограничен упорами 8. В корпусе 1 люнета установлена вспомогательная опора 7, которая необходима для компенсации веса изделия и прижима изделия к балансирам 5.

Люнет с двухступенчатыми самоустанавливающимися опорами и центральной упругой опорой 9 изображен на фиг.2 и представляет собой следующую конструкцию.

В корпусе 1 люнета, расположенного на станине станка, смонтирован центральный упругий шарнир 9, на котором установлен балансир второй ступени 10. На плечах балансира 10 расположены упругие шарниры первой ступени 4. На концах упругих шарниров 4 расположены балансиры 5.

Каждый упругий шарнир выполнен в виде упругой перемычки между балансирами предыдущей и последующей ступеней.

Угол качания балансиров первой и второй ступеней ограничен упорами 8, 11, которые предохраняют упругие шарниры от поломки.

Контакт балансиров первой ступени 5 с поверхностью детали осуществляется в точках, определяемых расчетным путем. Балансиры последней ступени снабжены износостойкими или антифрикционными прокладками.

При обработке инструментом поверхности вращения изделия 6 в описанных выше люнетах возникает эффект стабилизации оси вращения изделия на самоустанавливающихся опорах. Как правило, это позволяет за один проход инструмента достичь заданной величины крутости изделия. Если за один проход не удается получить необходимую крутость, то используют каскадный метод обработки.

На фиг. 3 и 4 изображены конструкции люнетов при наружном и внутреннем шлифовании деталей типа колец и втулок. При шлифовании колец и втулок компенсация веса изделия и усилие прижима к балансирам 5 обеспечивается магнитным патроном 12, установленным из условия смещения его оси вращения относительно оси изделия в сторону балансиров люнета. Шлифовальный инструмент 13 в зависимости от способа обработки расположен внутри или снаружи изделия.

Описанные выше конструкции люнетов могут быть выполнены:

- в виде единой монолитной детали,

- в виде сборной конструкции, состоящей из отдельных деталей, которые жестко соединены между собой.

Предлагаемые конструкции люнетов имеют ограничения по диапазону диаметров изделий. Так как конструкция проста и экономична в изготовлении, то указанные ограничения можно компенсировать изготовлением наборов люнетов, которые могут быть предназначены для определенного ряда размеров контролируемых диаметров.

Проведенные испытания показали, что описанные выше конструкции люнетов за счет исключения шарнирных узлов более надежны и точны по сравнению с известными и, кроме того, просты и экономичны в изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 2004 |

|

RU2284255C2 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКОВ И ЛЮНЕТ | 2004 |

|

RU2270084C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ЛЮНЕТ | 2004 |

|

RU2268816C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 1999 |

|

RU2173238C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| ЛЮНЕТ | 2004 |

|

RU2259269C1 |

Изобретение относится к станкостроению и может быть использовано для базирования заготовок на металлорежущих станках при обработке изделий, имеющих поверхности вращения. Люнет содержит корпус с многоступенчатыми самоустанавливающими опорами и узел компенсации веса изделия. Каждая ступень опор выполнена в виде упругих шарниров и расположенных на их концах с возможностью качания балансиров. Каждый упругий шарнир выполнен в виде перемычки между балансирами предыдущей и последующей ступеней. Корпус и многоступенчатые опоры могут быть выполнены как в виде единой монолитной детали, так и в виде отдельных узлов или деталей. Использование такой конструкции позволяет повысить надежность и точность люнета. 6 з.п.ф-лы, 4 ил.

| Станки и инструмент | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| САМОЦЕНТРИРУЮЩИЙ ЛЮНЕТi''-^Km''imip-''Ш:'^'I | 0 |

|

SU324123A1 |

| Люнет | 1978 |

|

SU706227A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| US 4655105, 07.04.1987 | |||

| GB 1349446, 03.04.1974. | |||

Авторы

Даты

2003-01-20—Публикация

2001-03-28—Подача