Изобретение относится к области станкостроения, а именно к шлифовальным станкам с бесцентровым шлифованием, и может быть использовано, например, для восстановления дорожек качения или буртов наружных или внутренних колец подшипников качения.

Известен внутришлифовальный станок (RU патент на изобретение № 2012479, В 24 В 5/06, 25.10.1991,). Станок в дополнение к имеющемуся поперечному суппорту снабжен дополнительным поперечным суппортом, несущим шлифовальную бабку. Шпиндель изделия кинематически связан с дополнительным суппортом через кулачок, управляющий законом перемещения этого суппорта, что дает возможность перемещать шлифовальный круг по траектории, обеспечивающей обработку криволинейной поверхности турбинных лопаток, комплект которых установлен в держателе.

Известен шлифовальный станок (RU 2082588, В 24 В 19/02, 27.06.1997). Он предназначен для бесцентрового шлифования контуров дозирующих кромок шлицевого вала клапана силовой рулевой передачи. Станок содержит инструментальный шпиндель, предназначенный для размещения цилиндрического шлифовального круга, рабочая поверхность которого расположена параллельно оси обрабатываемого вала, а ширина круга задана в соответствии с шириной контура дозирующей кромки. Средства установки и закрепления обрабатываемого вала включают прижимные элементы для поджатия под прямым углом к рабочей поверхности шлифовального круга и корпус с двумя парами поддерживающих упоров, при этом упоры одной из пар расположены на корпусе по обе стороны шлифовального круга. Упоры другой пары расположены со смещением в осевом направлении под прямым углом к первой паре. При этом средства установки и закрепления обрабатываемого вала соединены с установленным в опоре рабочим шпинделем, который посредством кинематической связи взаимодействует с электродвигателем станка и средствами отвода-подвода обрабатываемого вала в зону шлифования.

Известны шлифовальные станки для бесцентрового шлифования с базированием изделия (например, кольца подшипников качения) на жестких опорах (В.П.Филькин, И.Б.Колтунов. Прогрессивные методы бесцентрового шлифования. - М.: Машиностроение, 1971, с.141-144). Такой шлифовальный станок содержит станину, шпиндель бабки изделия, корпус бабки изделия, планшайбу, к которой прижимается торцом изделие, шлифовальный круг, который обрабатывает изделие (кольцо подшипника), шлифовальный шпиндель, двигатель. Изделие базовой поверхностью (с.141-142) опирается на две опоры, расположенные под углом друг к другу и жестко закрепленные на вертикальной стойке, являющейся частью суппорта бабки изделия. В таком станке в качестве технологической базы используется монтажная поверхность (наружная поверхность наружного кольца и отверстие внутреннего кольца, с.187).

К недостаткам шлифования изделий на таком станке можно отнести следующие. При шлифовании на жестких опорах некруглость монтажной поверхности кольца переносится на дорожку качения (с.174). Однако в работающем подшипнике функции дорожек качения и монтажных поверхностей колец различны и поэтому не совпадают требования, предъявляемые к геометрической точности формы - крутости этих поверхностей. Допуск, установленный на некруглость базовых поверхностей изделия, не отвечает требованиям, предъявляемым к дорожкам качения, так как при обработке на станке погрешность формы базовой поверхности переносится на обрабатываемую поверхность изделия. Кроме того, такой станок имеет ограниченные технологические возможности по размеру и массе обрабатываемых изделий.

Задачи, которые решены изобретением, состоят в улучшении некруглости обрабатываемых изделий, расширении технологических возможностей станка.

Поставленные задачи решены следующим образом. Шлифовальный станок преимущественно для обработки поверхностей вращения коротких тел вращения, например колец подшипников качения, содержит станину с размещенными на ней шпинделем с магнитным патроном и опорами для установки изделия, шлифовальный круг, установленный в шлифовальном шпинделе, двигатель и отличается тем, что опоры для установки изделия смонтированы внутри или снаружи изделия и выполнены в виде самоустанавливающихся корректирующих опор, представляющих собой многоступенчатую рычажно-шарнирную систему, каждая ступень которой состоит из балансиров, при этом система смонтирована на коромысле, которое установлено на стойке, с возможностью поворота относительно горизонтальной оси, стойка закреплена на станине, причем дополнительно введена опора компенсации веса детали, установленная под углом к вертикали, а изделие с эксцентриситетом базируется торцом на электромагнитный патрон. Балансиры последней ступени представляют собой опоры, контактирующие с поверхностью изделия. Кроме того, опора компенсации веса изделия расположена под углом β к вертикали и находится внизу изделия со стороны, противоположной коромыслу с опорами. Кроме того, опора компенсации веса изделия расположена под углом β к вертикали и находится сверху изделия со стороны, противоположной коромыслу с опорами. Кроме того, эксцентриситет изделия относительно электромагнитного патрона заранее определен по величине и направлению.

Как известно, работоспособность любого подшипника в основном зависит от состояния дорожек и тел качения. Например, наружные кольца буксовых подшипников подвергаются в основном направленным нагрузкам - воспринимают вес вагона. Чаще всего это приводит к односторонней выработке дорожки качения. Другим частым дефектом дорожки качения являются задиры и глубокие следы коррозии.

Конструкция предлагаемого шлифовального станка позволяет устранить эти недостатки.

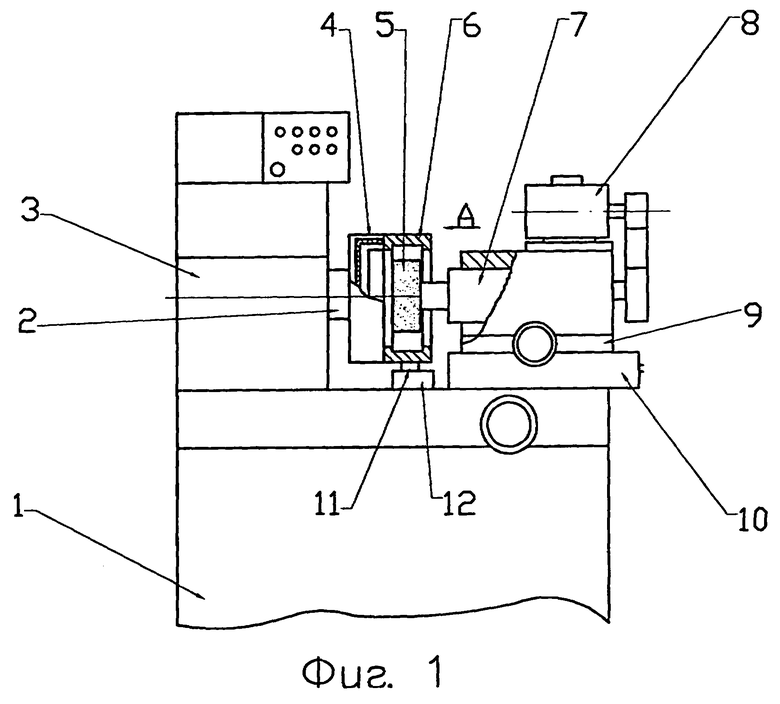

Изобретение поясняется чертежами.

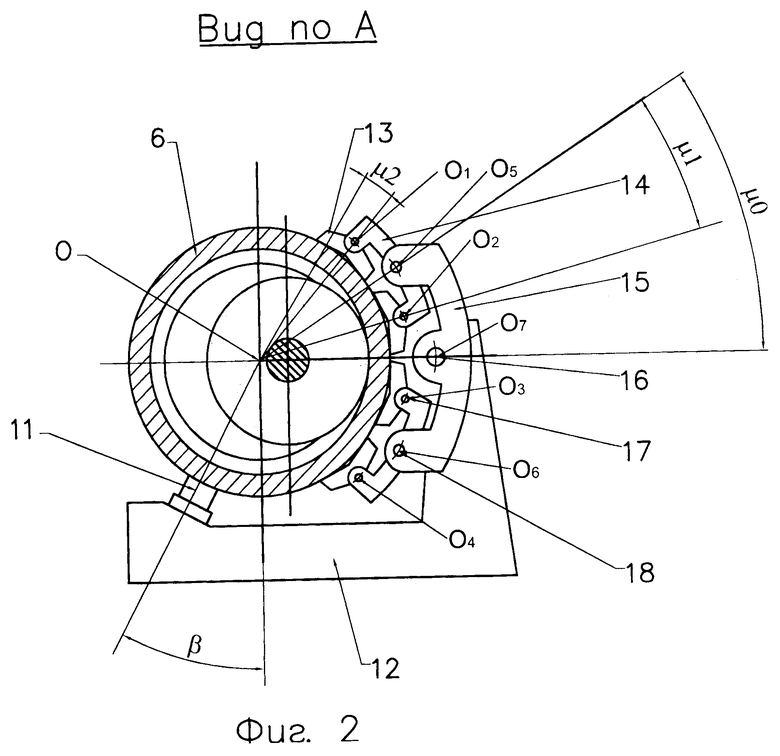

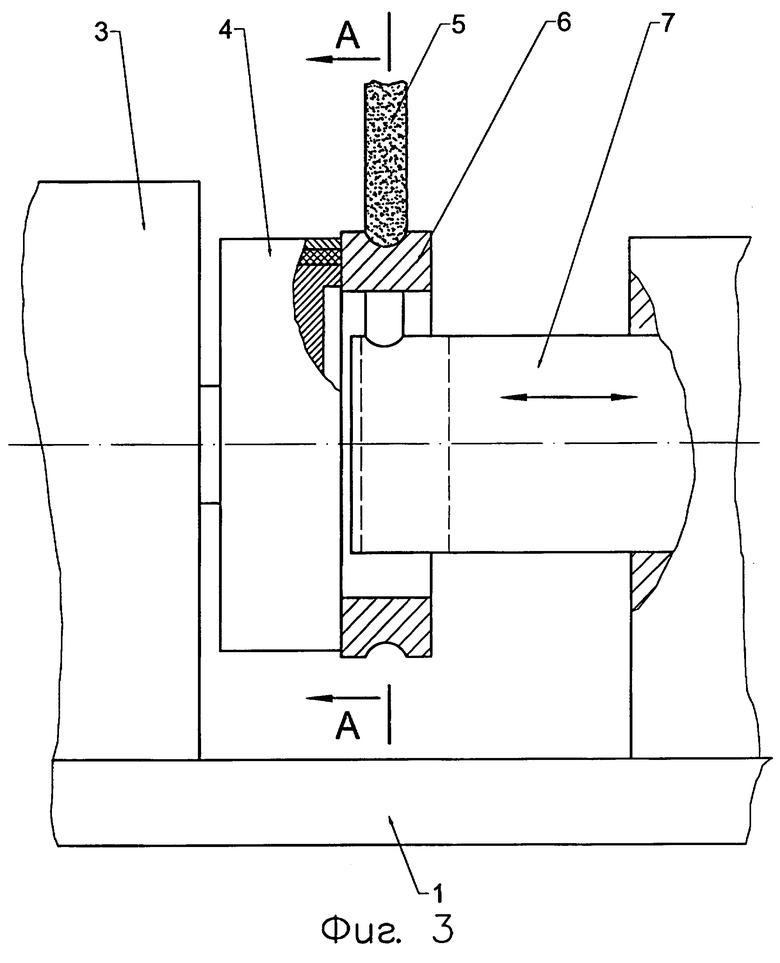

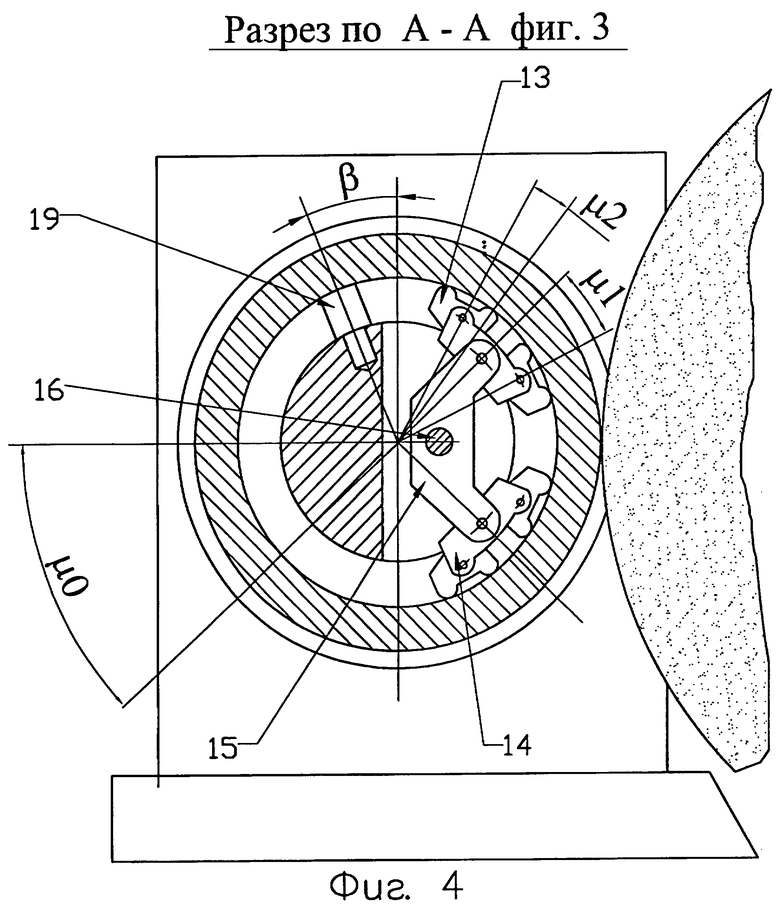

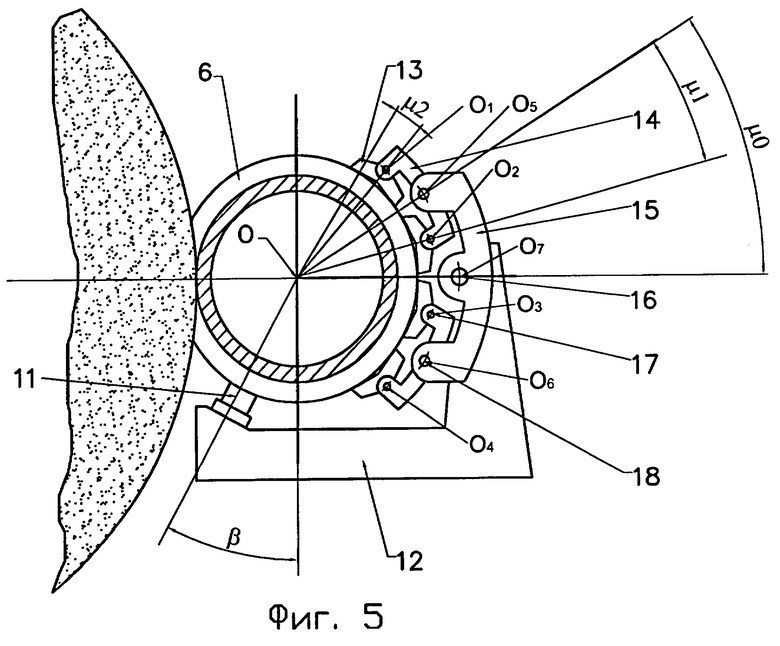

На фиг.1 показан общий вид шлифовального станка для обработки внутренних поверхностей изделия, на фиг.2 - вид по стрелке А фиг.1, на фиг.3 показан общий вид шлифовального станка для обработки наружных поверхностей изделия, на фиг.4 - разрез А-А фиг.3, на фиг.5 - конструкция станка для наружного шлифования с базированием буртиком на самоустанавливающиеся опоры.

Шлифовальный станок для обработки внутренних поверхностей изделия (фиг.1 и 2) содержит станину 1, шпиндель бабки изделия 2, корпус бабки изделия 3, электромагнитный патрон 4, шлифовальный круг 5, который обрабатывает изделие 6 (подшипниковое кольцо), шлифовальный шпиндель 7, двигатель 8, каретку поперечной подачи 9, салазки продольного перемещения 10, нижнюю опору 11, стойку 12 с двухступенчатыми самоустанавливающимися корректирующими опорами, состоящими из призматических опор (башмаков) 13, балансиров первой ступени 14, коромысла 15, установленного подвижно на оси 16 в стойке 12. Призматические опоры 13 балансира второй ступени установлены подвижно на осях 17 в балансирах 14, которые, в свою очередь, установлены подвижно на осях 18 в коромысле 15. Самоустанавливающиеся опоры в общем случае представляют собой многоступенчатую рычажно-шарнирную систему, каждая ступень которой состоит из призматических опор и балансиров, симметрично расположенных относительно оси 16. Число ступеней самоустанавливающихся опор и углы μ0, μ1, μ2 определяют, исходя из требований к точности обработки поверхности изделия. Шлифовальный станок может иметь n-ступеней самоустанавливающихся опор, где n=2, 3...(на фиг.1-5 приведены конструкции станков с двухступенчатыми самоустанавливающимися опорами). В стойке 12 установлена опора 11, необходимая для компенсации веса обрабатываемого изделия. Она расположена под углом β к вертикали и находится внизу изделия со стороны, противоположной самоустанавливающимся опорам.

Контакт опор 13 с поверхностью обрабатываемого изделия определяется заданными углами μ0, μ1, μ2 (фиг.2), где:

μ0 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания балансира первой ступени (точки O5 или О6), и радиусом, проходящим через центр вращения изделия (точка О) и ось качания коромысла 15 (точка О7),

μ1 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания башмака (точки О1, О2, О3, О4), и радиусом, проходящим через центр вращения изделия (точка О) и ось качания балансира первой ступени (точки О5, О6),

μ2 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания башмака (точки О1, О2, О3, О4) и центр вращения изделия (точка О) и точку контакта опорной поверхности одного плеча призматической опоры 13 с изделием.

Шлифовальный станок для обработки наружных поверхностей изделия (фиг.3 и 4) аналогичен предыдущей конструкции шлифовального станка и отличается тем, что коромысло с опорами установлено внутри изделия, а опора 19, компенсирующая вес изделия, установлена сверху под углом β к вертикали.

Станок работает следующим образом.

Обрабатываемое изделие 6 (кольцо) устанавливают на самоустанавливающиеся опоры и опору (11 или 19), компенсирующую вес изделия, и прижимают с торцу планшайбы электромагнитного патрона. Изделие устанавливают относительно патрона с заранее заданным по величине и направлению эксцентриситетом. Включают двигатель 8 и шлифовальный круг 5 начинает вращение со скоростью резания. Изделие 6 автоматически базируется по торцу и наружной поверхностью на самоустанавливающихся опорах. Это, во-первых, обеспечивает точное концентричное расположение роликовой дорожки относительно наружного диаметра, который является базой при обработке, а, во-вторых, существенно уменьшает некруглость (в 2,5-3,5 раза) шлифуемой роликовой дорожки по сравнению с наружной поверхностью.

При вращении изделия 6 на самоустанавливающихся опорах возникает эффект стабилизации оси вращения в направлении обработки изделия, что при дальнейшей обработке позволяет уменьшить некруглость обрабатываемой поверхности изделия.

Геометрические параметры самоустанавливающихся опор μ0, μ1, μ2...μn выбирают из условия минимизации переноса некруглости базы на обрабатываемую поверхность изделия. Величины углов и число ступеней - n рассчитывают, исходя из условия обеспечения заданной точности. Вся система многоступенчатых опор смонтирована на коромысле, установленном на стойке с возможностью самоустановки, обеспечивающей равномерный прижим изделия к башмакам последней ступени балансиров. В осевом направлении изделие базируется на торец электромагнитного патрона.

Изобретение найдет применение при обработке наружных и внутренних цилиндрических поверхностей изделий, к которым предъявляются высокие требования к точности геометрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 2004 |

|

RU2284255C2 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| ЛЮНЕТ | 2001 |

|

RU2196673C2 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКОВ И ЛЮНЕТ | 2004 |

|

RU2270084C1 |

| Устройство для бесцентровой обработки на башмаках | 1972 |

|

SU512030A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

Изобретение относится преимущественно к станкам для обработки поверхностей вращения изделий типа колец подшипников качения. Станок содержит станину с размещенными на ней шпинделем с магнитным патроном и опорами для установки изделия, шлифовальный круг, установленный в шлифовальном шпинделе, и двигатель. Опоры для установки изделия монтируют внутри или снаружи его. Они выполнены в виде многоступенчатой рычажно-шарнирной системы. Каждая из ступеней состоит из балансиров. Балансиры последней ступени представляют собой опоры, контактирующие с поверхностью изделия. Система смонтирована на коромысле, которое установлено с возможностью поворота относительно горизонтальной оси на стойке, закрепленной на станине. Изделие торцом базируется на электромагнитном патроне, а для компенсации его веса дополнительно введена опора, установленная под углом к вертикали. 3 з.п. ф-лы, 5 ил.

| ФИЛЬКИН В.П | |||

| и др | |||

| Прогрессивные методы бесцентрового шлифования | |||

| - М.: Машиностроение, 1971, с.141-144 | |||

| ВНУТРИШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2012479C1 |

| Устройство для нанесения технологической смазки на прокатные валки | 1985 |

|

SU1253685A1 |

| ЕР 0482343 А2, 29.04.1992. | |||

Авторы

Даты

2004-05-10—Публикация

2002-07-22—Подача