Изобретение относится к области станкостроения, а именно к шлифованию, и может быть использовано для круглого шлифования длинномерных и тонких изделий типа валков.

Известен люнет (RU №2145917, B 23 Q 1/76, 1999.02.22). Люнет содержит корпус с основными опорами в виде призм и, по крайней мере, одну вспомогательную опору для компенсации веса, и отличается тем, что он снабжен ползуном и коромыслом, установленным в корпусе люнета с возможностью поворота вокруг оси и вертикального перемещения, причем основные опоры шарнирно установлены на осях на концах коромысла, а вспомогательная опора выполнена в виде аналогичной призмы и смонтирована на ползуне шарнирно или неподвижно, причем ползун расположен под углом к вертикали и установлен с возможностью линейного перемещения в корпусе люнета.

При обработке шлифовальным кругом длинномерных изделий в центрах, например длинномерных валков, из-за недостаточной жесткости изделия, непрямолинейности его оси возникает проблема нестабильности сил резания, что приводит к нарушению геометрической точности обработанной поверхности (бочкообразность, некруглость). Кроме того, падает производительность, так как при обработке подобных изделий для получения заданной геометрической точности необходимо осуществлять многократные проходы.

Для решения этой задачи применяются дополнительные опоры - люнеты, которые устанавливают между центрами.

Известен люнет (RU №2179916 В 23 Q 1/76, 2000.02.09). Он используется на металлорежущих станках при обработке нежестких деталей для повышения точности центрирования заготовок. Люнет содержит связанные между собой посредством реечно-шестеренного механизма ползун и реечный ползун. На ползунах закреплены четыре роликовые опоры. Люнет содержит также узел точной настройки роликовых опор.

Известен люнет шлифовального станка (RU №2008164 В 23 Q 1/24, 1992.01.30). Он используется при круглом шлифовании изделий, подвергающихся косому изгибу вследствие их неоднородной жесткости в поперечном сечении, например, при шлифовании шеек коленчатого вала. Люнет содержит два взаимосвязанных рычага, установленные с возможностью перемещений, ненесущие губки, воздействующие на шлифуемую шейку. Подвод обеих губок осуществляется одним механизмом подачи, второе плечо рычага, несущего нижнюю губку, также опирается на регулировочный винт. Подвод боковой губки к шейке вынуждает подводиться и нижнюю губку.

Описанные выше известные решения частично решают задачу устранения бочкообразности и повышения производительности и недостаточно эффективно уменьшают некруглость, вызванную непрямолинейностью оси изделия.

Задачи, которые решены изобретением, состоят в повышении круглости длинномерных изделий при круглом шлифовании изделий (типа валков), установленных в центрах, и повышении производительности обработки.

Поставленные задачи решены следующим образом.

Люнет содержит корпус с двумя основными опорами, одна из них горизонтальная, и отличается тем, дополнительно введена плавающая опора, обеспечивающая гарантированный прижим изделия к основным опорам люнета, при этом упомянутая опора состоит из прижима, связанного с механизмом его натяга. Прижим установлен с возможностью радиального перемещения относительно оси вращения детали и расположен в корпусе люнета на стороне, противоположной основным опорам, причем величину усилия прижима выбирают в зависимости от жесткости обрабатываемого изделия при условии исключения всех его деформаций. Горизонтальная опора содержит самоустанавливающуюся опору, число ступеней и параметры (углы) которой выбирают из условия минимизации влияния некруглости на стабильность положения оси вращения изделия. Корпус люнета смонтирован на столе, который установлен на станине с возможностью продольного перемещения.

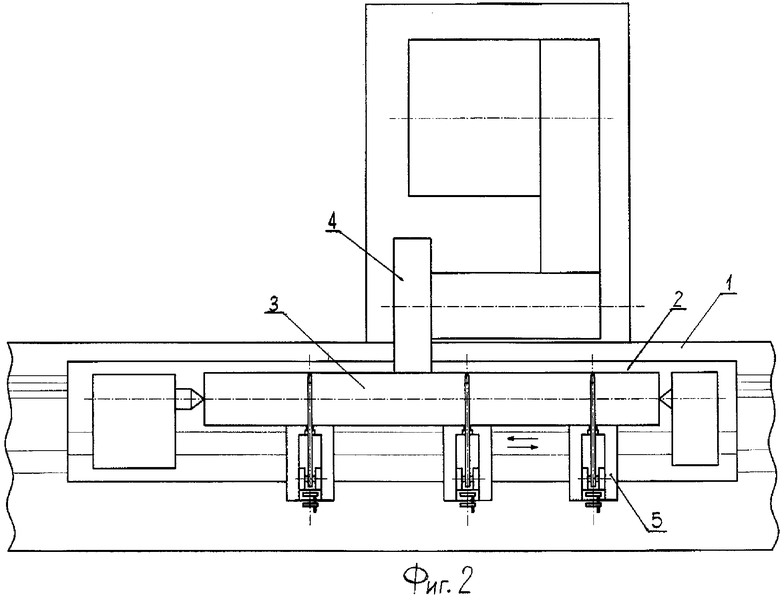

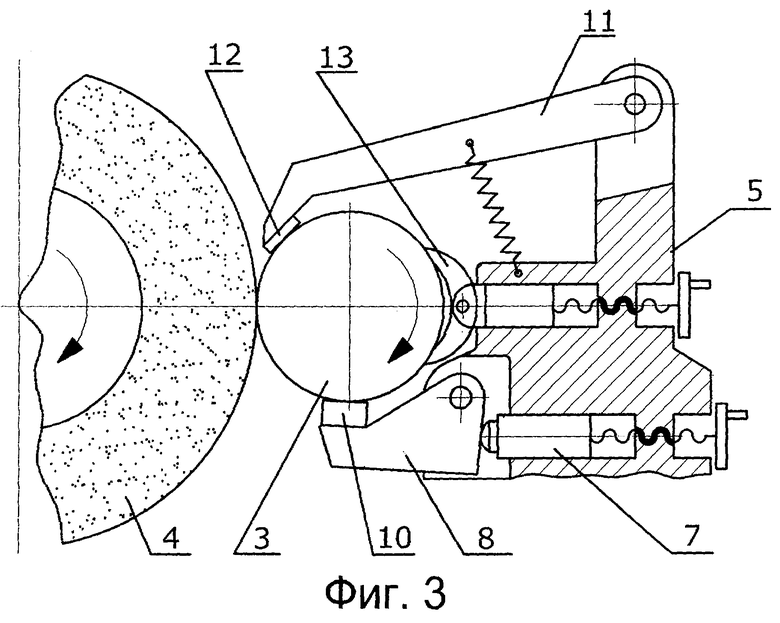

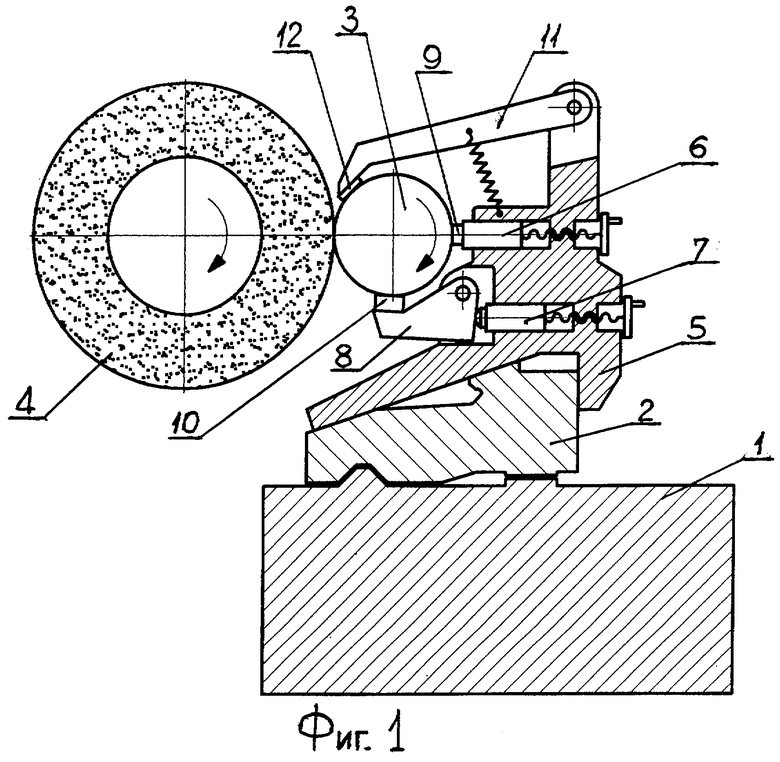

Предлагаемое изобретение поясняется чертежами. На фиг.1 приведена конструкция люнета, на фиг.2 - вид станка сверху при шлифовании изделия, на фиг.3 - конструкция люнета с самоустанавливающейся опорой.

Станок для обработки длинномерного изделия содержит неподвижную станину 1, на которой на направляющих продольно подвижно установлен стол 2. Обрабатываемое изделие (валок) 3 устанавливают в центрах передней и задней бабок, расположенных на столе, базируют в основных опорах люнета, шлифование производят шлифовальным кругом 4. Люнет устанавливают неподвижно на столе 2.

Люнет представляет собой корпус 5, закрепленный на столе 2, в корпусе смонтированы основные опоры - центральный (горизонтальный) 6 и нижний 7 ползуны, установленные с возможностью горизонтального перемещения. Центральный ползун 6 расположен напротив шлифовального круга (по линии, соединяющей центры вращения изделия и инструмента). Нижний ползун 7 контактирует с рычагом 8, который установлен на корпусе 5 с возможностью углового поворота относительно оси параллельной оси изделия. На центральном ползуне 6 установлена неподвижная опорная площадка 9 или самоустанавливающаяся опора 13 (фиг.3), на рычаге 8 - неподвижная опорная площадка 10, на которые базируется обрабатываемое изделие. В самоустанавливающейся опоре число ступеней и параметры (углы) опоры выбирают из условия минимизации влияния некруглости на стабильность положения оси вращения изделия. При необходимости возможна замена и второй опорной площадки 10 на самоустанавливающуюся опору.

Деформация (прогиб) установленного в центрах длинномерного валка приводит к тому, что в процессе его обработки изменяются усилия прижима изделия к опорным площадкам 9 и 10, что отрицательно влияет на крутость обрабатываемого изделия, увеличивает количество проходов. Для обеспечения стабилизированного усилия прижима изделия к опорным площадкам (преимущественно к горизонтальной опорной площадке 9) в процессе его обработки в люнет дополнительно введено устройство, обеспечивающее гарантированный прижим изделия к опорным площадкам.

Это устройство представляет собой плавающую опору, состоящую из прижима 11 с опорной площадкой 12 и механизма натяга узла прижима. Прижим 11 установлен с возможностью радиального перемещения относительно оси вращения детали 3. Плавающая опора установлена на корпусе 5 люнета и расположена (относительно центра вращения изделия) на стороне, противоположной опорным площадкам 9 и 10. Прижим опорной площадки 12 к изделию 3 осуществлен посредством механизма натяга - пружины (возможны и другие известные варианты создания натяга прижима 11, например с помощью гидравлики, под действием веса). Усилие прижима плавающей опоры к детали направлено перпендикулярно оси вращения изделия, величину усилия выбирают в зависимости от жесткости обрабатываемого изделия при условии гарантированного исключения всех его деформаций.

Вышеописанная конструкция люнета может быть использована при точении (с определенными доработками, учитывающими направление сил резания) и круглом шлифовании длинномерных изделий.

При обработке длинномерных изделий для получения более высоких качественных показателей на столе располагают несколько люнетов (фиг.2).

Вышеописанный люнет обладает рядом преимуществ:

- исключается влияние непрямолинейности оси изделия на крутость обработанной поверхности,

- обеспечивается стабильная высокая жесткость изделия в зоне обработки за счет постоянного прижима, создаваемого плавающей опорой в месте стыка поверхности изделия и опорных площадок люнета.

Предлагаемый люнет найдет применение при точении и круглом шлифовании длинномерных изделий, установленных в центрах.

Изобретение относится к области станкостроения и может быть использовано при круглом шлифовании длинномерных и тонких изделий типа валков. Люнет содержит корпус с двумя основными опорами, одна из которых - горизонтальная, и плавающую опору, обеспечивающую гарантированный прижим изделия к основным опорам. Плавающая опора состоит из прижима и связанного с ним механизма его натяга. Прижим установлен с возможностью радиального перемещения относительно оси вращения изделия и расположен в корпусе люнета со стороны, противоположной основным опорам. Величина усилия прижима выбрана в зависимости от жесткости обрабатываемого изделия при условии исключения всех его деформаций. Горизонтальная опора содержит самоустанавливающуюся опору, число ступеней и параметры - углы которой выбраны из условия минимизации влияния некруглости на стабильность положения оси вращения изделия. Корпус люнета смонтирован на столе, установленном на станине с возможностью продольного перемещения. Такая конструкция повышает круглость длинномерных изделий типа валков при круглом шлифовании в центрах и производительность обработки. 3 ил.

Люнет, содержащий корпус с двумя основными опорами, одна из которых горизонтальная, отличающийся тем, что дополнительно введена плавающая опора, обеспечивающая гарантированный прижим изделия к основным опорам люнета и состоящая из прижима, связанного с механизмом его натяга, а прижим установлен с возможностью радиального перемещения относительно оси вращения изделия и расположен в корпусе люнета со стороны, противоположной основным опорам, причем величина усилия прижима выбрана в зависимости от жесткости обрабатываемого изделия при условии исключения всех его деформаций, при этом горизонтальная опора содержит самоустанавливающуюся опору, число ступеней и параметры - углы - которой выбраны из условия минимизации влияния некруглости на стабильность положения оси вращения изделия, а корпус люнета смонтирован на столе, установленном на станине с возможностью продольного перемещения.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| ЛЮНЕТ | 2001 |

|

RU2196673C2 |

| Люнет | 1986 |

|

SU1393576A1 |

| Люнет | 1978 |

|

SU706227A1 |

| DE 1577369 A, 23.11.1972. | |||

Авторы

Даты

2005-08-27—Публикация

2004-02-16—Подача