Изобретение относится к области изготовления трубчатых изделий малого диаметра, в частности лыжных палок, из композиционных материалов.

Известно устройство для формования трубчатых изделий из композиционных материалов типа колец, содержащее шарнирно смонтированные на основании формующие элементы, дорн-оправку и привод для смыкания формующих элементов [1].

Процесс формовки колец с помощью известного устройства заключается в том, что формуемый материал предварительно вручную располагается на дорне, после чего смыкаются с помощью привода формующие элементы, охватывая дорн с расположенным на нем материалом, и создаются условия для формования.

Недостатком известного устройства является наличие ручной операции, которая заключается в укладке формуемого материала на дорн. С другой стороны, это устройство предназначено для формования трубчатых изделий небольшой длины и его невозможно применять для изготовления изделий, имеющих значительную длину и малый диаметр.

Наиболее близким к предлагаемому устройству является выбранное в качестве прототипа устройство для формования трубчатых изделий из пластиков, упрочненных волокнами [2].

Известное устройство содержит основание, смонтированные на нем подвижные рычаги, шарнирно соединенные с двумя прямолинейными пластинами, которые связаны между собой гибким полотном, и дорн.

Формование изделия с помощью известного устройства осуществляется следующим образом. Заготовка в виде волокнистого мата, пропитанного полимерным веществом, укладывается на гибкое полотно, сверху заготовки устанавливается дорн, представляющий собой шланг из эластичного материала, после чего пластины сводятся до упора между собой и гибкое полотно совместно с заготовкой охватывает дорн по периметру, образуя трубу. Затем в дорн подают под давлением воздух или жидкость и устройство выдерживают в таком состоянии до отвердения полимерного вещества, при этом размер наружного диаметра задается гибким полотном, которое охватывает дорн.

К недостаткам известного устройства следует отнести повышенную трудоемкость обслуживания, связанную с необходимостью его переналадки при переходе от формовки изделий цилиндрической формы к изделиям конической формы, а также при изменении диаметра формуемых изделий. Переналадка заключается в смене гибкого полотна. Так при формовке труб цилиндрической формы ширина гибкого полотна одинаковая по всей длине формуемого изделия, а при конической форме полотно с одного конца шире, чем с другого. Кроме того, с помощью полотна определенной ширины можно получить трубу только одного диаметра, при этом, чтобы получить диаметр нужного размера, необходимо очень точно подбирать ширину полотна. Другим недостатком является низкая производительность устройства. Последняя объясняется тем, что отвердение полимерного вещества происходит непосредственно в самом устройстве, когда дорн находится в раздутом состоянии. Эта операция занимает много времени и снижает производительность устройства.

Предлагаемое изобретение позволяет исключить отмеченные недостатки.

Сущность предлагаемого устройства характеризуется следующей совокупностью его существенных признаков.

В устройстве для формования трубчатых изделий из композиционных материалов, включающем основание, две прямолинейные пластины, шарнирно соединенные с подвижными рычагами, гибкое полотно, прикрепленное к пластинам, и дорн, пластины установлены горизонтально в одной плоскости и примыкают одна к другой, а сверху к гибкому полотну прикреплена полоса из эластичного материала, при этом пластины смонтированы на основании с возможностью поворота в вертикальное положение навстречу друг другу. Устройство снабжено приводом, который связан рычагами с пластинами.

Одну из частных форм исполнения устройства характеризуют признаки, включенные в зависимые пункты. Так эластичная полоса выполнена из поролона или губчатой резины, а дорн представляет собой жесткий стержень, по форме соответствующий формуемому изделию. Привод состоит из связанных между собой зубчатых секторов, установленных на двух параллельных валах, один из которых снабжен рукояткой, при этом секторы соединены с пластинами с помощью рычагов.

Отличительными признаками предлагаемого устройства является наличие привода и полосы из эластичного материала, закрепленной на гибком полотне, горизонтальное расположение в одной плоскости пластин и примыкание их одна к другой, установка пластин на основании с возможностью поворота в вертикальное положение навстречу друг к другу и их связь с приводом рычагами.

Наличие указанных признаков в предлагаемом устройстве позволяет выполнять операцию, связанную с отвердением полимерного вещества после формовки, отдельно от устройства, что повышает его производительность. Кроме того, исключается переналадка устройства, связанная с подбором гибкого полотна при переходе от цилиндрической формы изделия к конической, а также при изменении диаметра формуемой трубы, что снижает трудоемкость обслуживания устройства.

Изобретение поясняется чертежами.

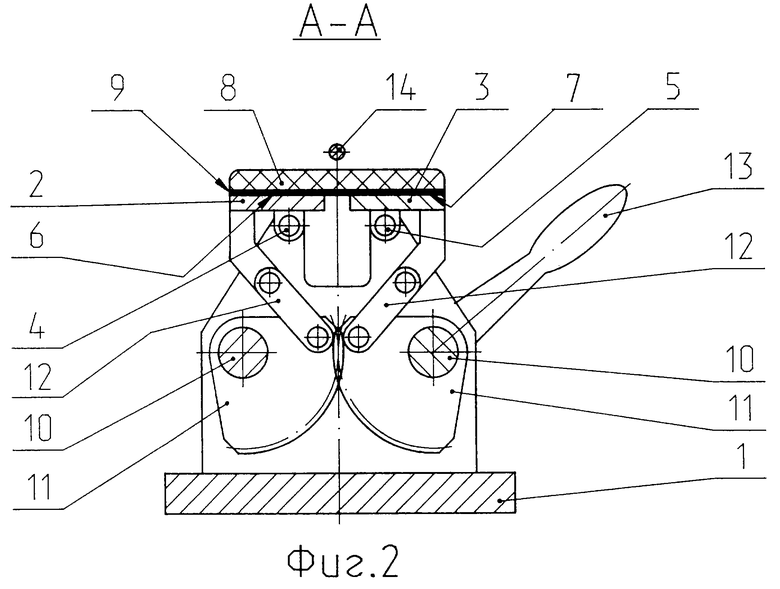

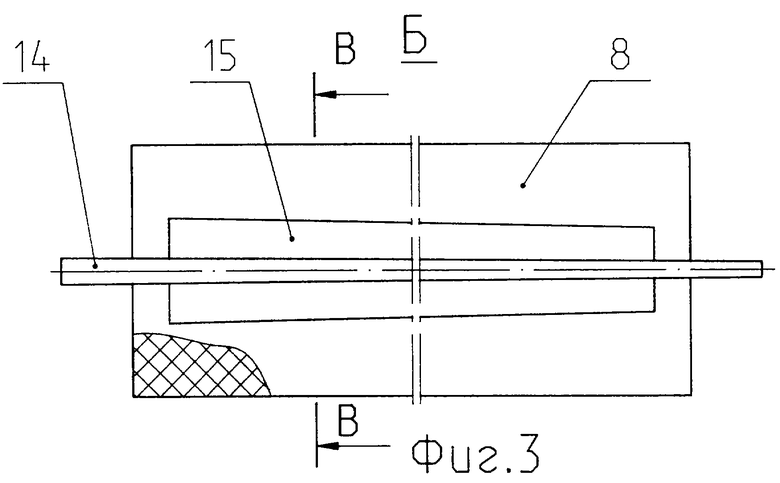

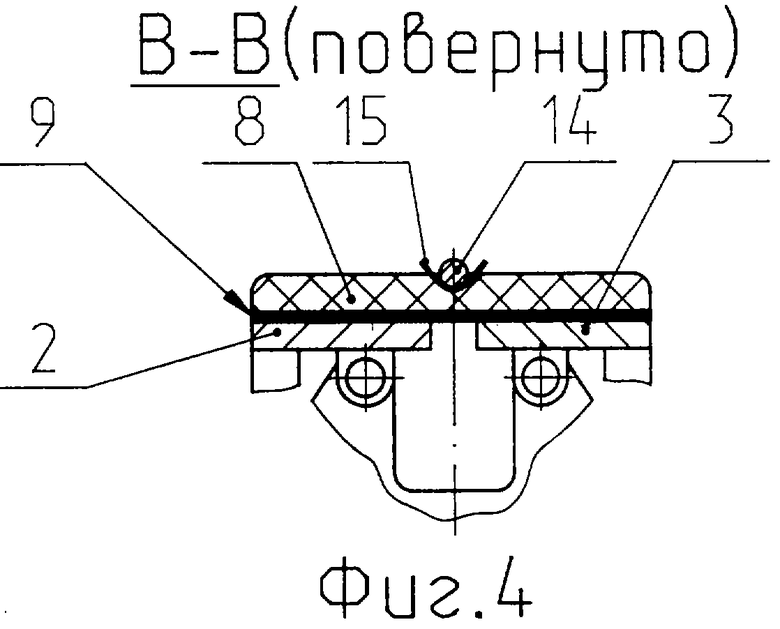

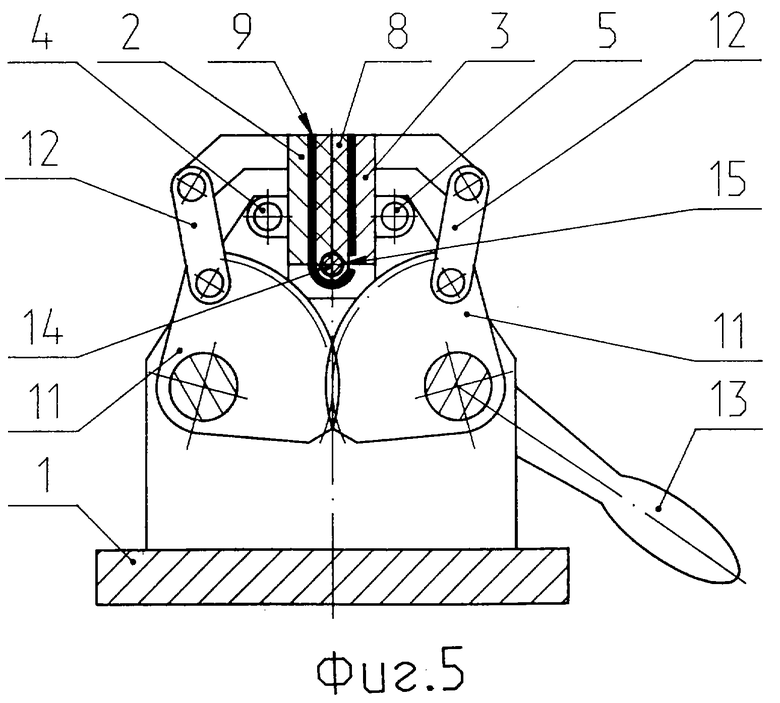

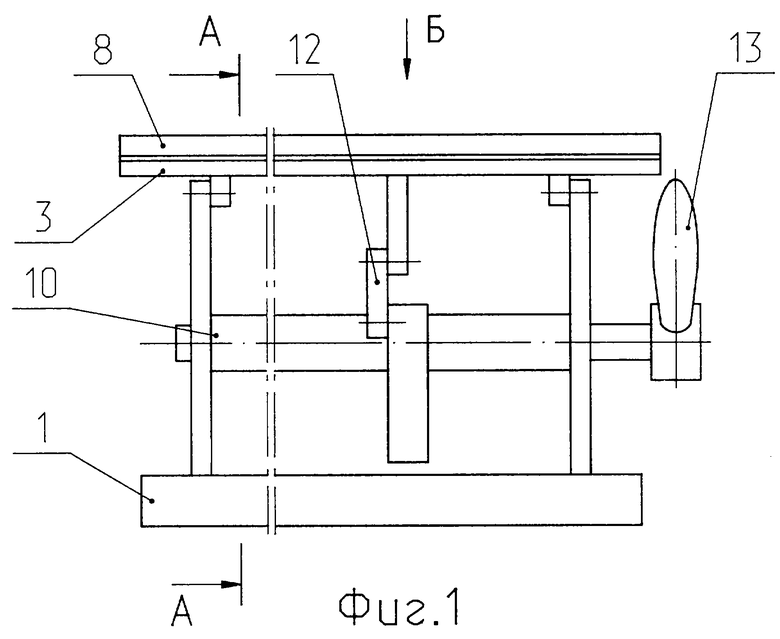

На фиг.1 показан общий вид устройства спереди; на фиг.2 - поперечный разрез по А-А; на фиг.3 - вид по стрелке Б на устройство в плане, показано исходное положение устройства до формовки изделия; на фиг.4 - поперечное сечение устройства по В-В при исходном положении устройства до начала формовки; на фиг.5 - поперечное сечение при окончательной стадии формовки изделия.

Устройство (фиг. 1 и 2) содержит основание 1, на котором установлены прямолинейные пластины 2 и 3. Каждая из пластин смонтирована на отдельной оси 4 и 5. Наружные поверхности 6 пластин расположены в общей горизонтальной плоскости и соединены между собой полосой 8 из эластичного материала, например поролона или губчатой резины. Полоса 8 крепится к пластинам 2 и 3 через полотно 9 из гибкого, но не растягивающегося материала, например из хлопчатобумажной ткани. Привод устройства состоит из двух параллельных валов 10, на которых установлены связанные между собой зубчатые секторы 11. Зубчатые секторы 11 соединены с пластинами 2 и 3 рычагами 12. На одном из валов 10 установлена рукоятка 13, с помощью которой осуществляется поворот пластин 2 и 3 в вертикальное положение (фиг.5).

Поворот пластин может выполняться также с помощью пневмо- или электропривода. Дорн 14 представляет собой металлический стержень, который по форме соответствует формуемому изделию.

Формовка изделия с помощью предлагаемого устройства осуществляется следующим образом. Заготовка 15, сформированная из волокон, пропитанных полимерным веществом, и размещенная на полиэтиленовой подкладке, укладывается вверх волокнами на полосу 8 (фиг.3). Сверху на нее помещается дорн 14, при этом дорн может быть обмотан ниткой из волокон, которая образует первый слой формуемого изделия, или на нем размещается обкладка, например, из полиэтиленовой пленки. Тяжелый дорн 14 прожимает эластичную полосу 8 совместно с уложенной на нее заготовкой 15, обеспечивая частичную формовку изделия (фиг. 4). Затем с помощью рукоятки 13 производят поворот пластин 2 и 3 из горизонтального положения в вертикальное навстречу друг другу (фиг.5). Поворот пластин 2 и 3 осуществляется с помощью рычагов 12, которые связаны с зубчатыми секторами 11, при этом зубчатые секторы обеспечивают синхронный поворот обеих пластин. Поворот пластин происходит относительно осей 4 и 5, что позволяет создать между пластинами, когда они находятся в вертикальном положении, пространство, в котором размещается дорн 14 с формуемым изделием и обжатая со всех сторон полоса 8 из эластичного материала. В этом положении полоса 8 плотно охватывает дорн 14, прижимая к нему заготовку 15 по всему периметру (фиг. 5). Последнее достигается тем, что формовка изделия полосой 8 происходит практически в закрытом объеме, который ограничен с двух сторон пластинами 2 и 3, снизу полотном 9, которое предохраняет полосу 8 от растяжения и образования пустот над дорном 14. Усилие, с которым полоса 8 обжимает формуемое изделие вокруг дорна 14, обеспечивается пластинами 2 и 3 при их перемещении в вертикальное положение относительно осей 4 и 5. Таким образом, с помощью полосы 8 создается равномерный охват и обжатие заготовки 15 вокруг дорна 14 и образование трубчатого изделия.

Снижение трудоемкости при формовке трубчатых изделий обеспечивается применением в устройстве эластичной полосы 8, которая позволяет без переналадки устройства формовать трубы как цилиндрической, так и конической формы, а также трубы разного диаметра и с разной формой поперечного сечения. Такая возможность достигается за счет эластичности полосы 8, которая позволяет одинаково обжимать заготовку 15 вокруг дорна 14 по всей его длине, независимо от формы поперечного сечения и его размеров. Размер и форма поперечного сечения изделия, а также точность выполнения размеров сечения, обеспечиваются размерами дорна 14, так при круглом сечении изделия перечисленные параметры зависят от диаметра дорна и точности его изготовления. Диапазон размеров поперечного сечения формуемых труб зависит от толщины полосы 8. Чем толще полоса 8, тем шире диапазон указанных размеров.

Повышение производительности устройства достигается за счет применения сменных дорнов 14, то есть каждая труба формуется на своем дорне и на этом же дорне отдельно от устройства для формовки производится отвердение полимерного вещества.

Кроме того, применение жесткого дорна исключает необходимость в использовании источника сжатого воздуха, что упрощает конструкцию устройства и снижает затраты на формовку труб, а горизонтальное расположение пластин 2 и 3 в одной плоскости создает условия для более точной установки заготовки относительно дорна, что исключает перекос заготовки и обеспечивает стыковку ее кромок по всей длине изделия.

Источники информации

1. Авторское свидетельство 844363, М.кл. 3 В 29 Н 5/00; В 29 Н 7/22, опубл. 07.07.81.

2. Патент ФРГ 31182803, МПК B 29 D, опубл. 24.06.65.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2581412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

| СЕПАРАТОР ДЛЯ НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 2000 |

|

RU2173918C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2001 |

|

RU2217240C2 |

| БОБИНОДЕРЖАТЕЛЬ | 1999 |

|

RU2168454C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОЙ ТЕПЛОПРОВОДНОСТИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2189581C2 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1992 |

|

RU2049707C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОРЯДОВОЙ КАТУШКИ ИЗ КРУГЛОГО ИЗОЛИРОВАННОГО ПРОВОДА | 1998 |

|

RU2146072C1 |

| БОБИНОДЕРЖАТЕЛЬ | 1999 |

|

RU2168455C1 |

| КАТОД ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2000 |

|

RU2196847C2 |

Изобретение относится к области изготовления трубчатых изделий малого диаметра, в частности лыжных палок, из композиционных материалов. Устройство для формования трубчатых изделий из композиционных материалов содержит основание, две прямолинейные пластины, шарнирно соединенные с подвижными рычагами, гибкое полотно, прикрепленное к пластинам, и дорн. Устройство снабжено полосой из эластичного материала, закрепленной на грибком полотне, и приводом. Пластины расположены горизонтально в одной плоскости и примыкают одна к другой. Пластины установлены на основании с возможностью поворота в вертикальное положение навстречу друг другу и связаны с приводом рычагами. Устройство имеет высокую производительность, имеет простое обслуживание. 2 з.п. ф-лы, 5 ил.

| DE 1182803 A, 03.12.1964 | |||

| Устройство для формования и вулка-НизАции КОльцЕВыХ РЕзиНОВыХ издЕлий | 1979 |

|

SU844363A1 |

| Установка для изготовления труб из термопластичного материала | 1984 |

|

SU1206120A1 |

| Способ изготовления шлангов | 1984 |

|

SU1224163A1 |

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

Авторы

Даты

2003-01-20—Публикация

2000-08-02—Подача