1

Изобретение относится к области изготовления рукавов из термопластичной пленки методом сваривания.

Известна установка для непрерывного изготовления рукавов из термопластичной пленки, содержащая последовательно расположенные разматывающее, формующее и сварочное устройства и приемный узел 1.

Указанная установка не обеспечивает изготовление рукавов различных диаметров.

Целью изобретения является расширение технологических возможностей установки за счет обеспечения изготовления рукавов различных диаметров.

Указанная цель достигается тем, что в установке для непрерывного изготовления рукавов из термопластичной пленки, содержащей последовательно расположенные разматывающее, формующее и сварочное устройства и приемный узел, формующее устройство выполнено в виде двух расположенных в горизонтальной плоскости продольных пластин с загнутыми друг к другу наружными кромками, радиус кривизны которых уменьшается в направлении движения пленок, ирасположенных за пластинами двух оправок с выпуклыми, обращенными в разные стороны боковыми гранями, над верхними гранями которых расположены поддерживающие ролики, причем

продольные пластины и оправки выполнены регулируемыми по длине в направлении, перпендикулярном направлению движения пленок.

Поддерживающие ролики установлены под углом к направлению движения пленок и снабжены общим приводом вращения и приводами поджима пленок к оправкам.

Такое выполнение установки обеспечивает регулировку диаметров изготавливаемых рукавов за счет изменения расстояния между продольными пластинами и оправками.

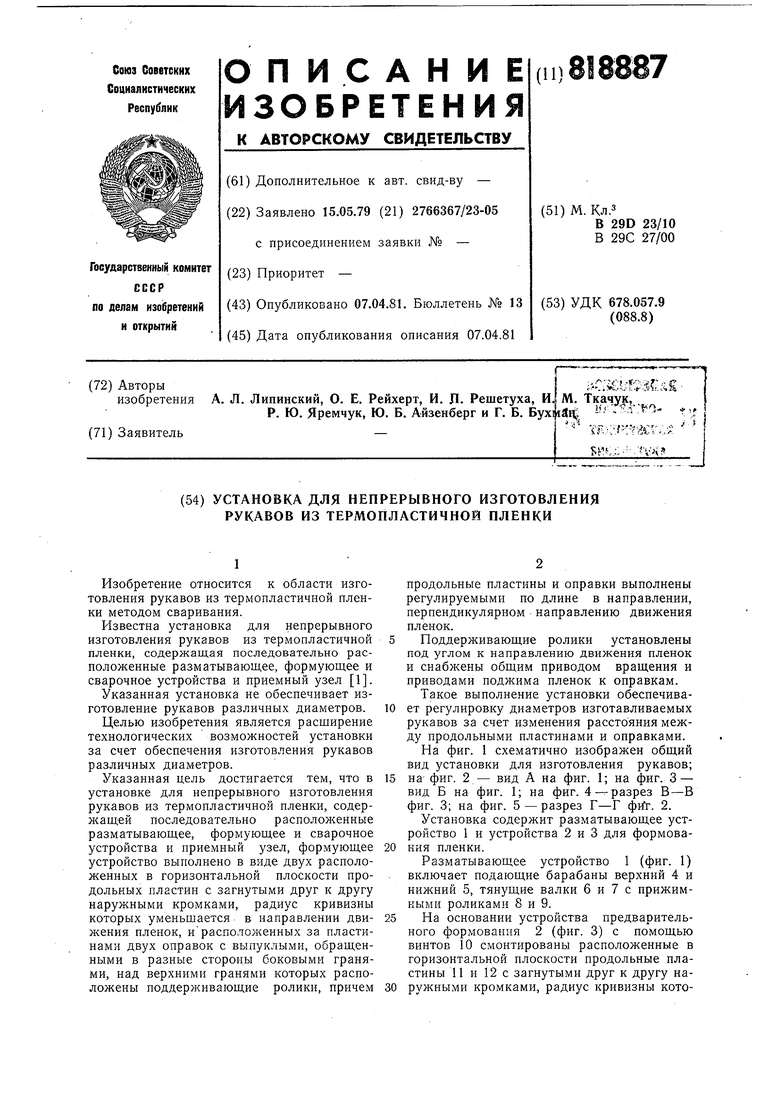

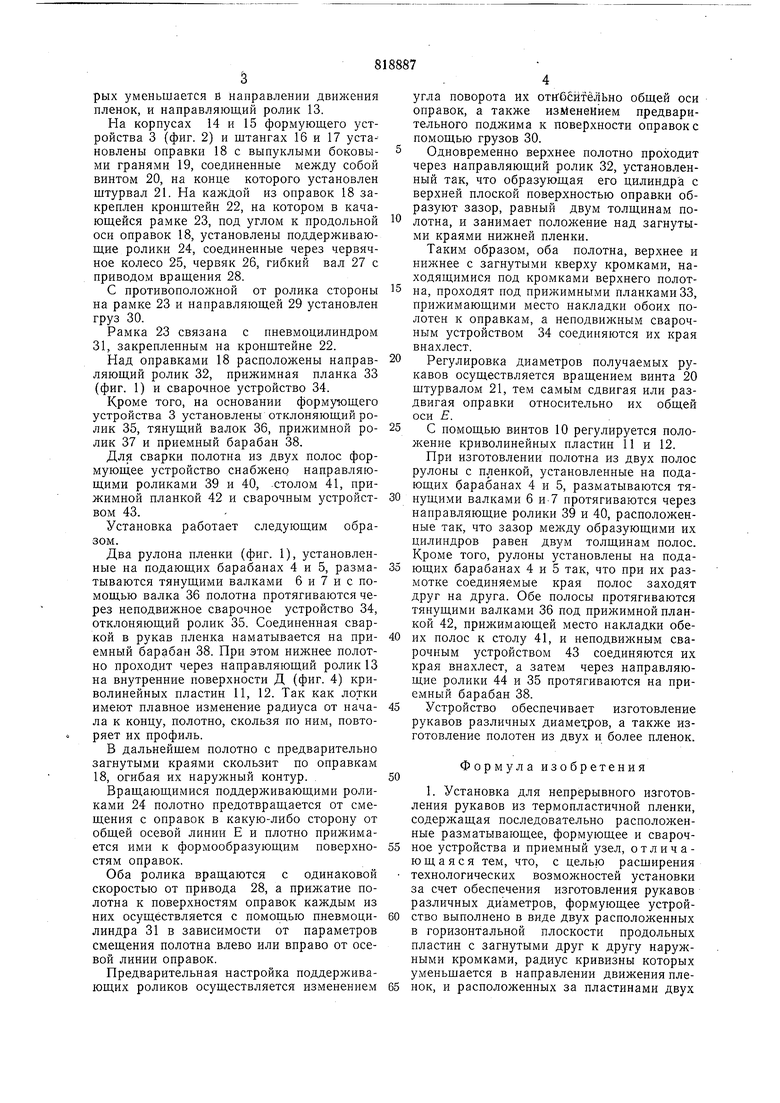

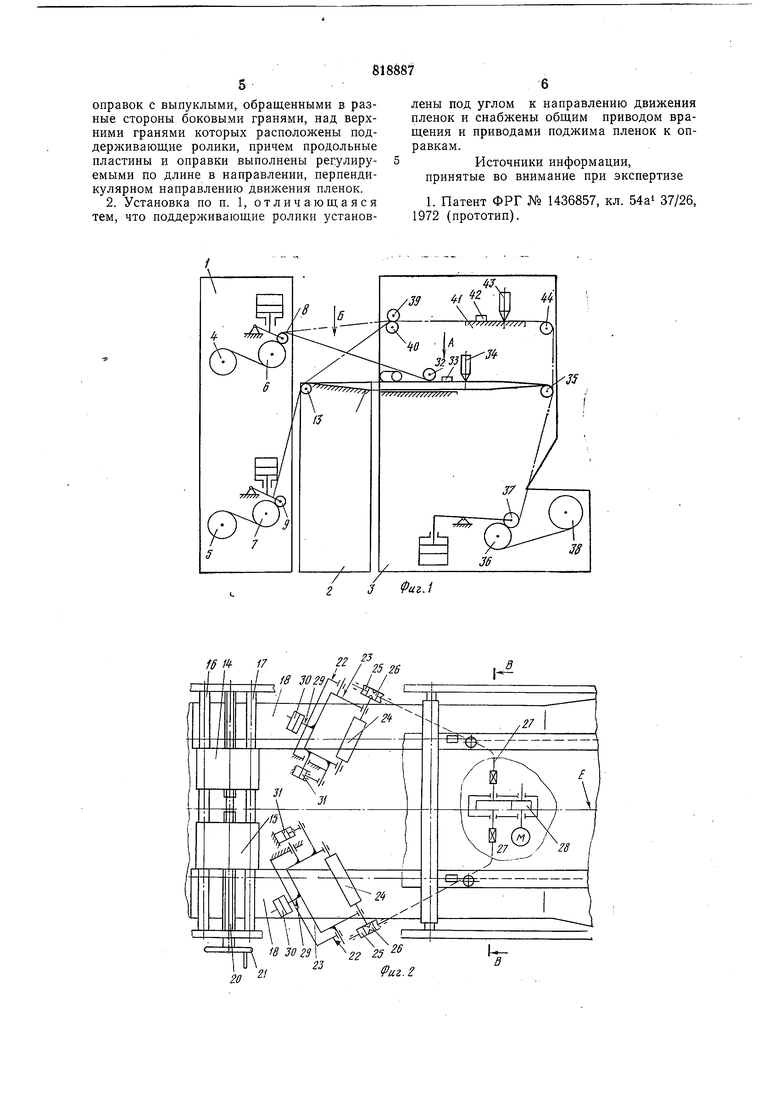

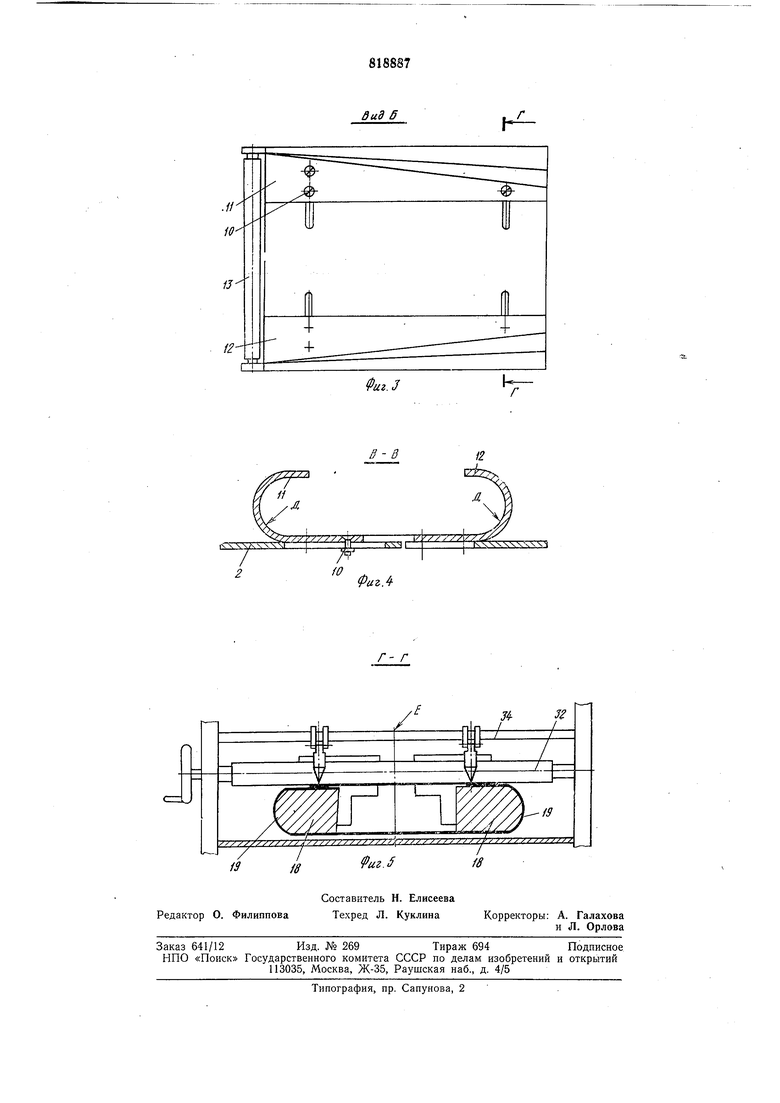

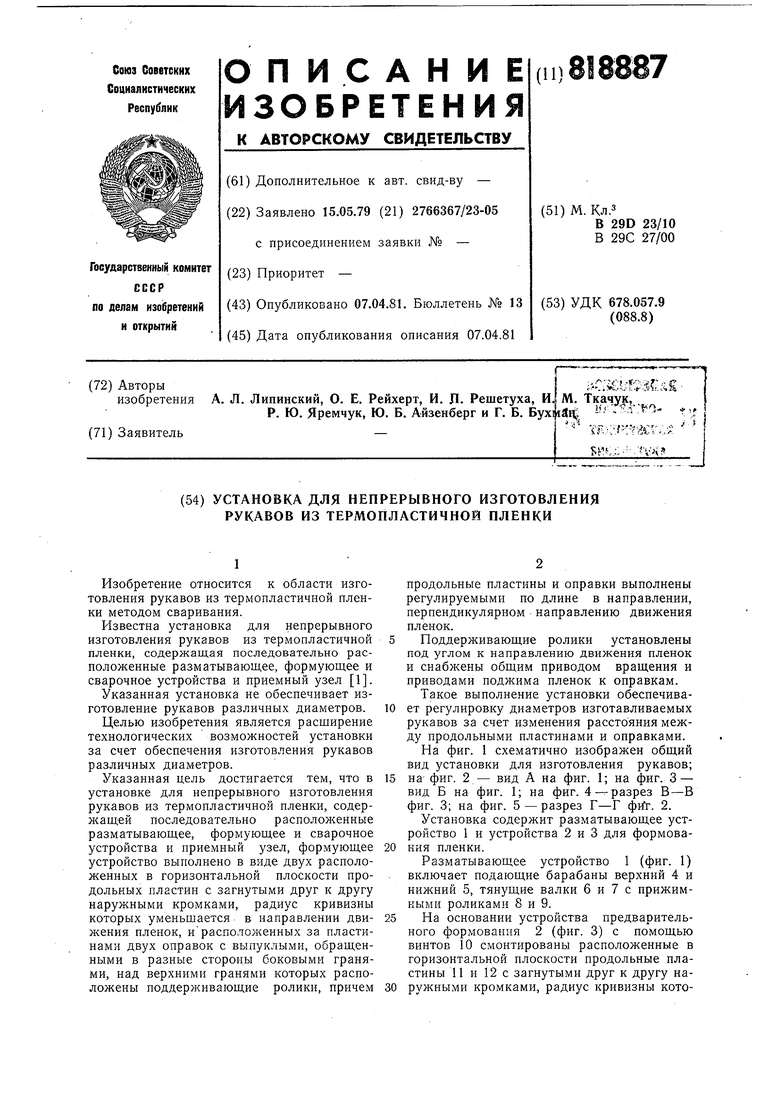

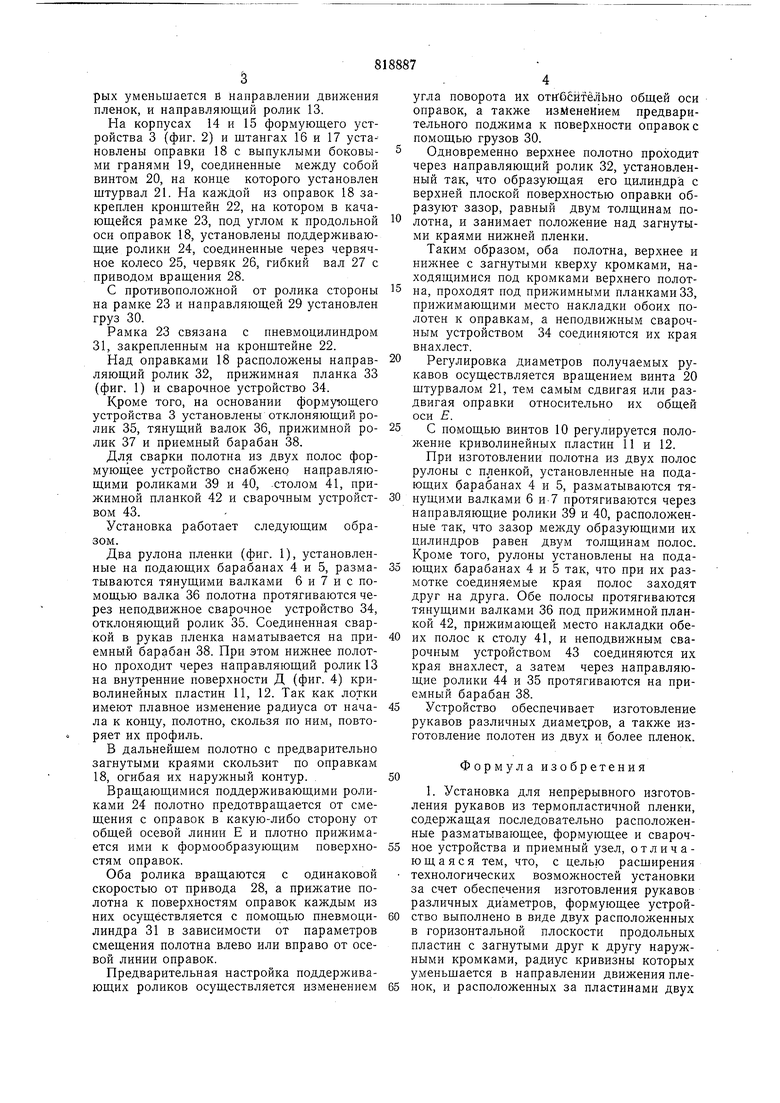

На фиг. 1 схематично изображен общий вид установки для изготовления рукавов; на-фиг. 2 - вид А на фиг. 1; на фиг. 3- вид Б на фиг. 1; на фиг. 4 - разрез В-В фиг. 3; на фиг. 5 - разрез Г-Г фиГг. 2.

Установка содержит разматывающее устройство 1 и устройства 2 и 3 для формования пленки.

Разматывающее устройство 1 (фиг. 1) включает подающие барабаны верхний 4 и нижний 5, тянущие валки 6 и 7 с прижимными роликами 8 и 9.

На основании устройства предварительного формования 2 (фиг. 3) с помощью винтов 10 смонтированы расположенные в горизонтальной плоскости продольные пластины 11 и 12 с загнутыми друг к другу наружными кромками, радиус кривизны которых уменьшается в направлении движения пленок, и направляющий ролик 13.

На корпусах 14 и 15 формующего устройства 3 (фиг. 2) и штангах 16 и 17 установлены оправки 18 с выпуклыми боковыми гранями 19, соединенные между собой винтом 20, на конце которого установлен штурвал 21. На каждой из оиравок 18 закреплен кронщтейн 22, на котором в качающейся рамке 23, под углом к продольной оси оправок 18, установлены поддерживающие ролики 24, соединенные через червячное колесо 25, червяк 26, гибкий вал 27 с приводом вращения 28.

С противоиоложной от ролика стороны на рамке 23 и направляющей 29 установлен груз 30.

Рамка 23 связана с пневмоцилиндром 31, закрепленным на кронштейне 22.

Над оправками 18 расположены направляющий ролик 32, прижимная планка 33 (фиг. 1) и сварочное устройство 34.

Кроме того, на основании формующего устройства 3 установлены отклоняющий ролик 35, тянущий валок 36, прижимной ролик 37 и приемный барабан 38.

Для сварки полотна из двух полос формующее устройство снабжено направляющими роликами 39 и 40, .столом 41, прижимной планкой 42 и сварочным устройством 43.

Установка работает следующим образом.

Два рулона пленки (фиг. 1), установленные на подающих барабанах 4 и 5, разматываются тянущими валками 6 и 7 и с помощью валка 36 полотна протягиваются через неподвижное сварочное устройство 34, отклоняющий ролик 35. Соединенная сваркой в рукав пленка наматывается на приемный барабан 38. При этом нижнее полотно проходит через направляющий ролик 13 на внутренние поверхности Д (фиг. 4) криволинейных иластин 11, 12. Так как лотки имеют плавное изменение радиуса от начала к концу, полотно, скользя по ним, повторяет их профиль.

В дальнейщем полотно с предварительно загнутыми краями скользит по оправкам 18, огибая их наружный контур.

Вращающимися поддерживающими роликами 24 полотно предотвращается от смещения с оиравок в какую-либо сторону от общей осевой линии Е и плотно прижимается ими к формообразующим поверхностям оправок.

Оба ролика вращаются с одинаковой скоростью от привода 28, а прижатие полотна к поверхностям оправок каждым из них осуществляется с помощью пневмоцилиндра 31 в зависимости от параметров смещения полотна влево или вправо от осевой линии оправок.

Предварительная настройка поддерживающих роликов осуществляется изменением

угла поворота их отнбсйтёЛЬно общей оси оиравок, а также изменением предварительного поджима к поверхности оправок с помощью грузов 30.

Одновременно верхнее полотно проходит через направляющий ролик 32, установленный так, что образующая его цилиндра с верхней плоской поверхностью оправки образуют зазор, равный двум толщинам полотна, и занимает положение над загнутыми краями нижней пленки.

Таким образом, оба полотна, верхнее и с загнутыми кверху кромками, находящимися под кромками верхнего полотна, проходят под прил :имными планками 33, прижимающими место накладки обоих полотен к оправкам, а неподвижным сварочным устройством 34 соединяются их края внахлест.

Регулировка диаметров получаемых рукавов осуществляется вращением винта 20 штурвалом 21, тем самым сдвигая или раздвигая оправки относительно их общей оси Е.

С помошью винтов 10 регулируется положение криволинейных пластин 11 и 12.

При изготовлении полотна из двух полос рулоны с пленкой, установленные на подающих барабанах 4 и 5, разматываются тянущими валками 6 и-7 протягиваются через направляющие ролики 39 и 40, расположенные так, что зазор между образующими их цилиндров равен двум толщинам полос. Кроме того, рулоны установлены на подающих барабанах 4 и 5 так, что при их размотке соединяемые края полос заходят друг на друга. Обе полосы протягиваются тянущими валками 36 под прижимной планкой 42, прижимающей место накладки обеих полос к столу 41, и неподвижным сварочным устройством 43 соединяются их края внахлест, а затем через направляющие ролики 44 и 35 протягиваются на приемный барабан 38.

Устройство обеспечивает изготовление рукавов различных диаметров, а также изготовление полотен из двух и более пленок.

Формула изобретения

1. Установка для непрерывного изготовления рукавов из термопластичной пленки, содержащая последовательно расположенные разматывающее, формующее и сварочное устройства и приемный узел, отличающаяся тем, что, с целью расширения технологических возможностей установки за счет обеспечения изготовления рукавов различных диаметров, формуюшее устройство выполнено в виде двух расположенных в горизонтальной плоскости продольных пластин с загнутыми друг к другу наружными кромками, радиус кривизны которых уменьшается в направлении движения пленок, и расположенных за пластинами двух

оправок с выпуклыми, обращенными в разные стороны боковыми гранями, над верхними гранями которых расположены поддерживающие ролики, причем продольные пластины и оправки выполнены регулируемыми по длине в направлении, перпендикулярном направлению движения пленок.

2. Установка по п. 1, отличающаяся тем, что поддерживающие ролики установлены под углом к направлению движения пленок и снабжены общим приводом вращения и приводами поджима пленок к оправкам.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1436857, кл. 54а 37/26, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из термопластичной пленки | 1982 |

|

SU1065228A1 |

| Устройство для изготовления пакетов из термопластичных пленок | 1985 |

|

SU1234206A1 |

| Установка для переработки полос отходов полимерной пленки | 1983 |

|

SU1140971A1 |

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| Устройство для изготовления полировальных кругов | 1983 |

|

SU1135627A1 |

| АГРЕГАТ ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКИХ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2116890C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТРОЙСТВО И СПОСОБ ЛАМИНИРОВАНИЯ УЗКИХ НЕТКАНЫХ ПОЛОТЕН ПОЛИМЕРНОЙ ПЛЕНКОЙ И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 1996 |

|

RU2156693C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КОРПУСОВ ТРУБЧАТОЙ ТАРЫ, ПРЕИМУЩЕСТВЕННО ИЗ КАРТОНА ИЛИ АНАЛОГИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2649300C2 |

| Устройство для разрезания рукавного материала | 1985 |

|

SU1318419A1 |

22

f / 25 26

f8 3029 22 25 Фаг. г

В

12

дид В

Г

В - В

Фиг Л

Авторы

Даты

1981-04-07—Публикация

1979-05-15—Подача