Изобретение относится к устройствам для изготовления резиновых технических изделий и предназначено для формования и вулканизации кольцевых резиновых издеЛИЙ со сложной развитой наружной поверхностью, например штифтовых полотен для картофелеуборочной техники.

Известно устройство для формования и вулканизации кольцевых резиновых изделий, содержащее центральный жесткий дорн и концентрично ему установленную форму с эластичной прессующей оболочкой 1.

Однако такое устройство можно эффективно применять для изготовления кольцевых изделий только с гладкой наружной поверхностью.

Наиболее близким по технической сущности к изобретению является известное устройство для формования и вулканизации кольцевых резиновых изделий, содержащее аксиально подвижный центральный жесткий дорн с эластичной прессующей оболочкой и средствами для ввода рабочей среды, привод перемещения дорна и концентрично установленную дорну цилиндрическую пресс-форму для оформления профильной части изделия с нагревательной камерой 2.

В известном устройстве нагревательная камера выполнена в виде сплошной обечайки, а пресс-форма образована набором кольцевых дисков.

Такое конструктивное выполнение известного устройства обусловливает его низкую производительность, так как для извлечения готового изделия сначала необходимо извлечь пресс-форму из нагревательной камеры, а затем последовательно один за другим отделять кольцевые диски от изде10 ЛИЯ и снимать с последнего.

Цель изобретения - повышение производительности устройства.

Для достижения поставленной цели в Зстройстве для формования и вулканизации

15 кольцевых резиновых изделий, содержащем аксиально подвижный центральный жесткий дорн с эластичной прессующей оболочкой и средствами для ввода рабочей среды, привод перемещения дорна и концентрично

20 установленную дорну цилиндрическую пресс-форму для оформления профильной части изделия с нагревательной камерой, нагревательная камера выполнена в виде двух полуцилиндрических элементов, щар25 нирно смонтированных на общей вертикальной оси посредством полухомутов, имеющих на свободных концах замковые выступы, а пресс-форма выполнена состоящей из двух пар диаметрально расположенных больших

30 и малых сегментов и снабжена механизмом

для смыкания и размыкания, причем большне сегменты неподвилшо закреплены на полуцилиндрических элементах, один малый сегмент посредством тяг шарнирно смонтирован на полуцилиндрических элементах симметрично относительно общей вертикальной оси, а второй малый сегмент установлен с возможностью радиального перемещения.

Механизм для смьжания и размыкания выполнен в виде радиально подвижной запорной скобы, снабженной приводом и взаимодействующей с замковыми выступами полухомутов, и силовых цилиндров, штоки которых связаны с полуцилнндрнческими элементами.

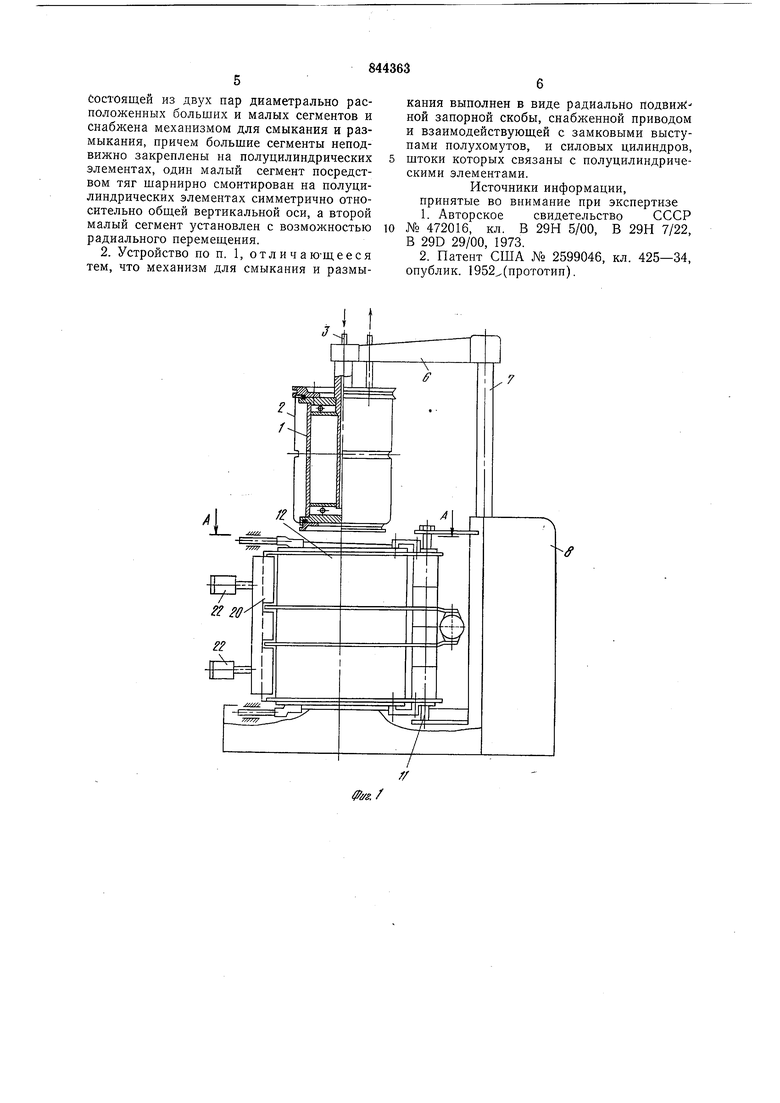

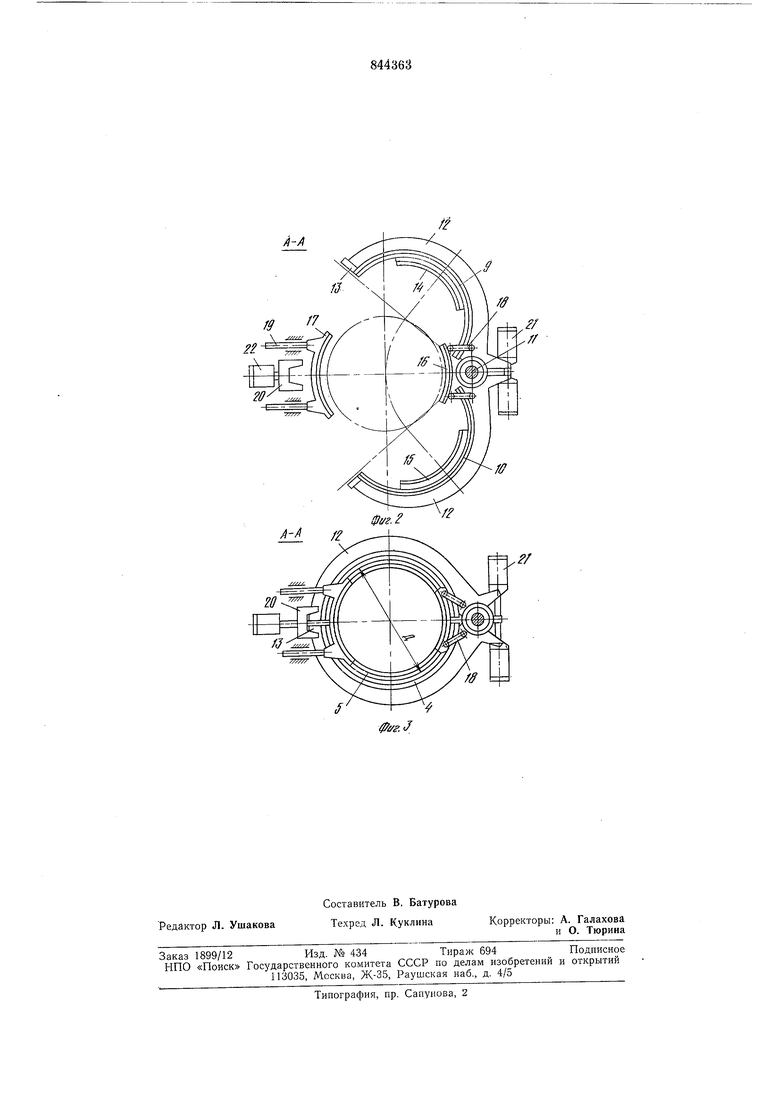

На фиг. 1 изображено описываемое устройство с поднятым дорном; на фиг. 2 - разрез А-А фиг; 1, сегменты пресс-формы разведены; на фиг. 3 - то же, сегменты пресс-формы сведены.

Устройство для формования и вулканизации кольцевых резиновых изделий содержит аксиально подвижный центральный жесткий дорн 1 с эластичной прессующей оболочкой 2 и средствами 6 для ввода рабочей среды, нагревательную камеру 4 и пресс-форму 5. Дорн 1 посредством кронштейна b смонтирован на вертикально подвижной штанге / и снабжен приводом 8 перемещения, связанным с штангой. Кронштейн б смонтирован на штанге 7 с возможностью поворота относительно нее. На штанге 7 с помощью аналогичных кронштейнов может быть смонтировано несколько дорнов. Нагревательная камера 4 выполнена в виде двух полуцилиндрических элементов 9 и 10, щарнирно смонтированных на общей вертикальной оси 11 посредством полухомутов 12, имеющих на свободных концах замковые выступы 13.

Пресс-форма 5 выполнена состоящей из двух пар диаметрально расположенных больших 14 и 15 и малых 16 и 17 сегментов.

Большие сегменты 14 и 15 неподвижно закреплены соответственно на полуцилиндрических элементах 9 и 10. Малый сегмент 16 посредством тяг 18 шарнирно смонтирован на полз цилиндрических элементах 9 и 10 симметрично относительно общей вертикальной оси 11, а малый сегмент 17 установлен с возможностью радиального перемещения и снабжен направляющими 19.

Пресс-форма 5 снабжена механизмом для смыкания и размыкания, который выполнен в виде радиально подвижной запорной скобы 20, взаимодействующей с замковыми выступами 13 полухомутов 12 и снабженной приводом, и силовых цилиндров 21, штоки которых связаны соответственно с полухомутами 12. Привод запорной скобы 20 выполнен в виде силовых цилиндров 22.

При съеме готового изделия и надевании на оправку заготовки изделия в полости дорна создается вакуум, под действием которого эластичная оболочка сжимается, облегая каркас, и наружный диаметр оправки становится меньше внутреннего диаметра изделия или заготовки. Устройство работает следующим образом.

Изготовленная на сборочном станке заготовка изделия устанавливается концентрично дорну 1, который отключается от

вакуумной линии и эластичная оболочка 2, расправляясь, фиксирует заготовку. Затем поворотом кронштейна 6 относительно штанги 7 дорн устанавливается соосно с пресс-формой 5 и опускается в последнюю

при разведенных ее сегментах (фиг. 2).

Далее цилиндрами 21 полухомуты 12 поворачиваются относительно общей вертикальной оси И и сводят сегменты 14 и 15, 16 и 17 пресс-формы, которые плотно охватывают заготовку изделия. Цилиндрами 22 к пресс-форме перемещается запорная скоба 2U до взаимодействия с замковыми выступами 13 полухомутов 12 и замыкает пресс-форму.

После этого через средства 3 в полость дорна подается -под давлением теплоноситель и осуществляется формование изделия с последующей вулканизацией.

Но окончании режима вулканизации давление теплоносителя снимается, запорная скоба 20 отводится, освобождая выступы 13 нолухомутов 12, и цилиндрами 21 по-; следние поворачиваются, разводя сегменты пресс-формы.

Дорн с изделием поднимается над прессформой и поворотом кронштейна 6 относительно штанги 7 выводится из зоны прессформы. Дорн соединяется с вакуумной линией, оболочка 2 сл имается и готовое изделие снимается.

Далее цикл повторяется. Описываемое устройство просто по конструкции, надежно в работе и обеспечивает качественное изготовление изделий с развитой наружной поверхностью, например пальчиковых полотен.

Формула изобретения

1. Устройство для формования и вулканизации кольцевых резиновых изделий, содержащее аксиально подвижный центральный жесткий дорн с эластичной прессующей оболочкой и средствами для ввода рабочей среды, привод перемещения дорна и

концентрично установленную дорпу цилиндрическую пресс-форму для оформления профильной части изделия с нагревательной камерой, отличающееся тем, что, с целью повышения производительности

устройства, нагревательная камера выполнена в виде двух полуцилиндрических ЭЛР ментов, шарнирно смонтированных на общей вертикальной оси посредством полухоMjTOB, имеющих на свободных концах замковые выступы, а пресс-форма выполнена

состоящей из двух пар диаметрально расположенных больших и малых сегментов и снабжена механизмом для смыкания и размыкания, причем большие сегменты неподвижно закреплены на полуцилиндрических элементах, один малый сегмент посредством тяг шарнирно смонтирован на полуцилиндрических элементах симметрично относительно обш,ей вертикальной оси, а второй малый сегмент установлен с возможностью радиального перемеш;ения.

2. Устройство по п. 1, отл и ч а ю-щееся тем, что механизм для смыкания и размыкания выполнен в виде радиально нодвиЖной запорной скобы, снабженной приводом и взаимодействующей с замковыми выступами полухомутов, и силовых цилиндров, щтоки которых связаны с полуцилиндрическими элементами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 472016, кл. В 29Н 5/00, В 29Н 7/22, В 29D 29/00, 1973.

2.Патент США № 2599046, кл. 425-34, опублик. 1952(прототип).

22

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления трубчатых эластичных оболочек | 1978 |

|

SU874386A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ РЕЗЙНОБЕЕС-. ИЗДЕЛИЙ | 1979 |

|

SU825333A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| СТАНОК ДЛЯ ФОРМОВАНИЯ И ТЕПЛОВОЙ ОБРАБОТКИ ЗАГОТОВОК РЕЗИНОВОЙ ОБУВИ | 1973 |

|

SU373167A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| ЧЕРВЯЧНЫЙ ЛИТЬЕВОЙ ПРЕСС | 1967 |

|

SU223295A1 |

| Литьевая пресс-форма для изготовления эластичных оболочек | 1990 |

|

SU1717383A1 |

| Устройство для вулканизации кольцевых изделий | 1984 |

|

SU1147579A1 |

| Пресс-форма для литья протекторов | 1991 |

|

SU1801756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

Авторы

Даты

1981-07-07—Публикация

1979-02-21—Подача