1

Изобретение относитсй к области изготовления труб из термопластичного материала методом сваривания.

Цель изобретения - повышение качества труб.

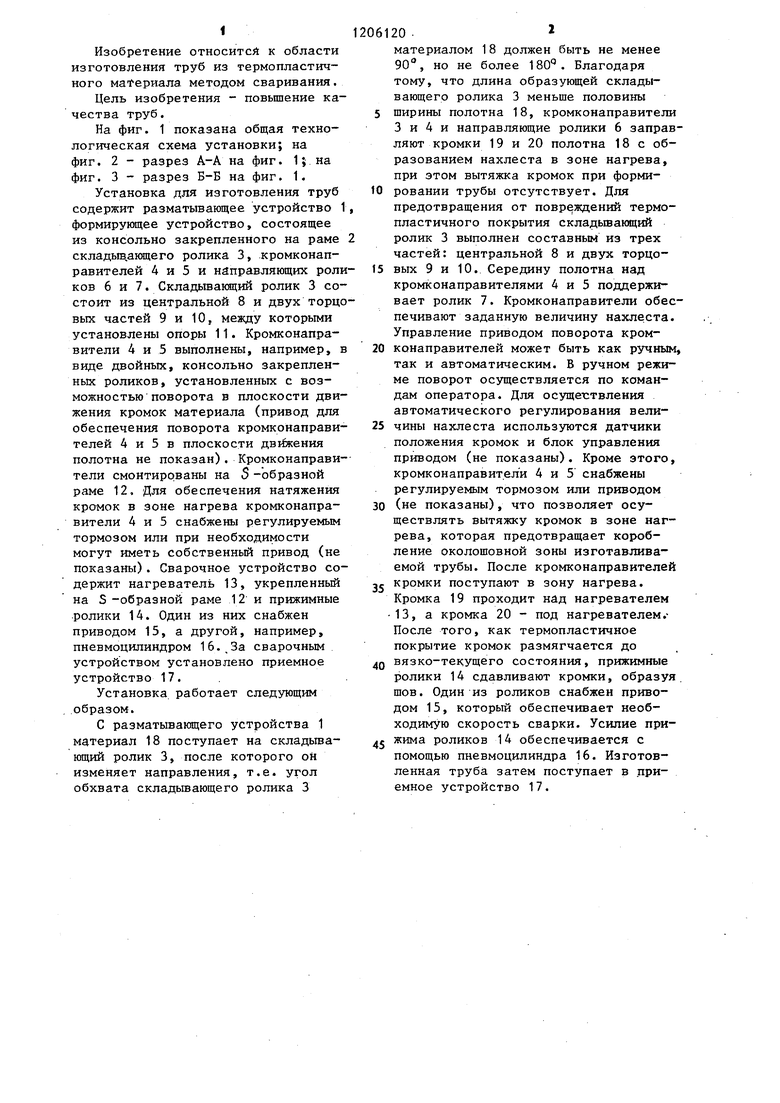

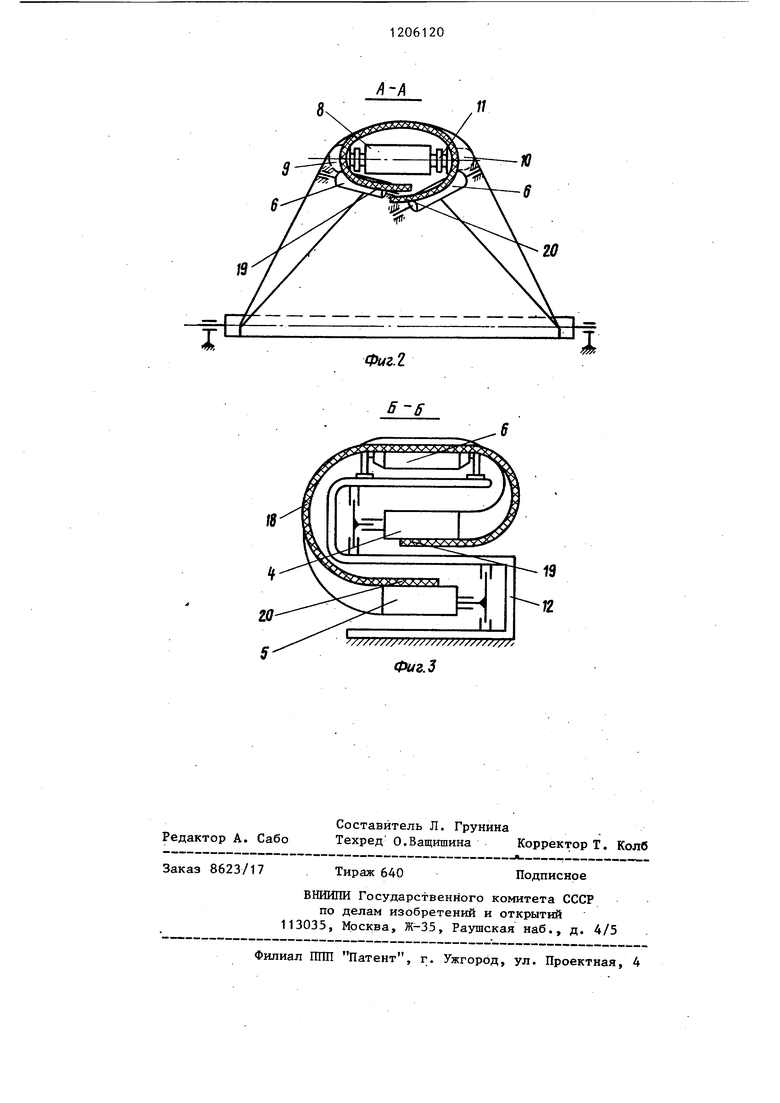

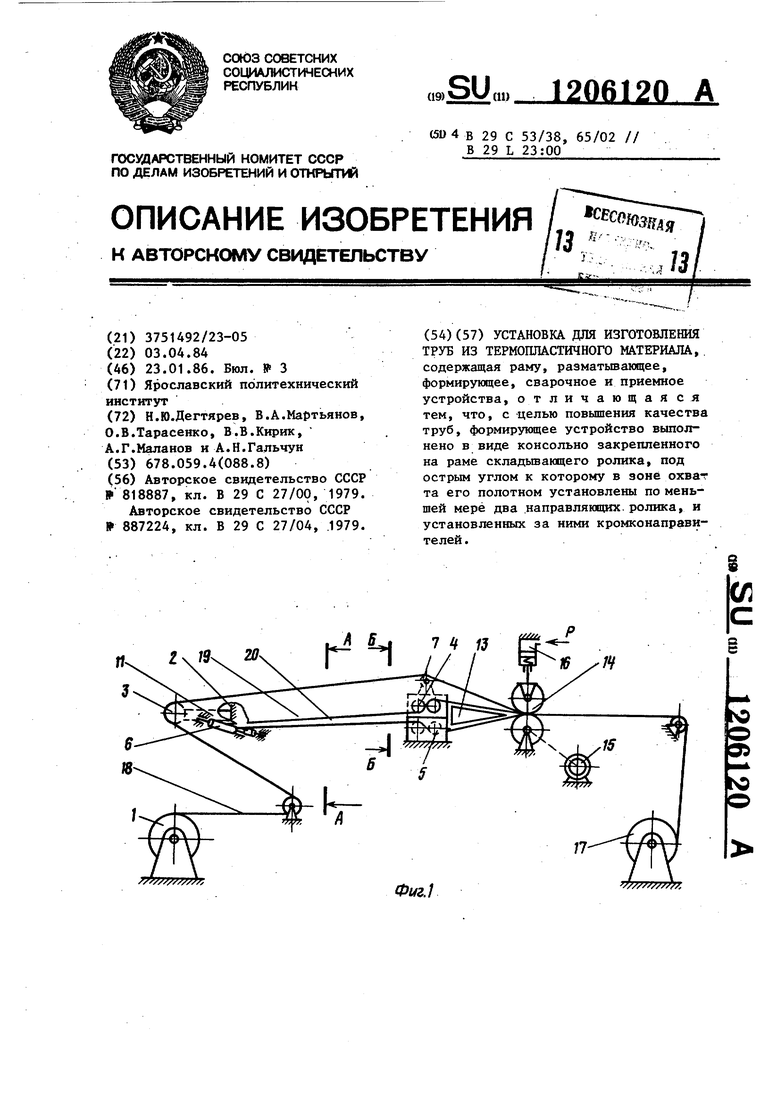

На фиг. 1 показана общая технологическая схема установки; на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 1.

Установка для изготовления труб содержит разматывающее устройство 1, формирующее устройство, состоящее из консольно закрепленного на раме 2 складьш.аннцего ролика 3, кромконап- равителей 4 и 5 и направляющих роликов 6 и 7. Складывакядий ролик 3 состоит из центральной 8 и двух торцовых частей 9 и 10, между которыми установлены опоры 11. Кромконапра- вители 4 и 5 выполнены, например, в виде двойных, консольно закрепленных роликов, установленных с возможностью поворота в плоскости движения кромок материала (привод для обеспечения поворота кромконаправи- телей 4 и 5 в плоскости движения полотна не показан). Кромконаправи- тели смонтированы на S-образной раме 12. Для обеспечения натяжения кромок в зоне нагрева кромконапра- вители 4 и 5 снабжены регулируемым тормозом или при необходимости могут иметь собственный привод (не показаны). Сварочное устройство содержит нагреватель 13, укрепленный на S -образной раме 12 и прижимные ролики 14. Один из них снабжен приводом 15, а другой, например, пневмоцилиндром 16.,За сварочным устройством установлено приемное устройство 17..

Установка работает следующим образом.

С разматывающего устройства 1 материал 18 поступает на складьгоа- ющий ролик 3, после которого он изменяет направления, т.е. угол обхвата складывающего ролика 3

206120.

материалом 18 должен быть не менее 90, но не более 180. Благодаря тому, что длина образующей складывающего ролика 3 меньше половины

5 ширины полотна 18, кромконаправители 3 и 4 и направляющие ролики 6 заправляют кромки 19 и 20 полотна 18 с образованием нахлеста в зоне нагрева, при этом вытяжка кромок при форми10 ровании трубы отсутствует. Для

предотвращения от повреждений термопластичного покрытия складьшающий ролик 3 выполнен составным из трех частей: центральной 8 и двух торцоt5 вых 9 и 10. Середину полотна над кромконаправителями 4 и 5 поддерживает ролик 7. Кромконаправители обеспечивают заданную величину нахлеста. Управление приводом поворота кром20 конаправителей может быть как ручным, так и автоматическим. В ручном режиме поворот осуществляется по командам оператора. Для осуще ствления автоматического регулирования вели25 чины нахлеста используются датчики положения кромок и блок управления приводом (не показаны). Кроме этого, кромконаправители 4 и 5 снабжены регулируемым тормозом или приводом

30 (не показаны), что позволяет осуществлять вытяжку кромок в зоне нагрева, которая предотвращает коробление околошовной зоны изготавливаемой трубы. После кромконаправителей кромки поступают в зону нагрева. Кромка 19 проходит над нагревателем 13, а кромка 20 - под нагревателем.- После того, как термопластичное покрытие кромок размягчается до

дд вязко-текущего состояния, прижимные ролики 14 сдавливают кромки, образуя, шов. Один из роликов снабжен приводом 15, который обеспечивает необходимую скорость сварки. Усилие придг жима роликов 14 обеспечивается с помощью пневмоцилиндра 16. Изготовленная труба затем поступает в приемное устройство 17.

35

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Устройство для непрерывной сварки полимерных пленок | 1980 |

|

SU903158A1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Кондуктор для сварки продольного шва обечайки | 1985 |

|

SU1299758A1 |

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОВРОВ ИЗ РУЛОННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095244C1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2002 |

|

RU2203115C1 |

////////f///////////////////f

Фиг.З

Редактор А. Сабо

Составитель Л. Грунина

Техред О.Ващишина Корректор Т. Колб

Заказ 8623/17

Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал гаш Патент, г. Ужгород, ул. Проектная, 4

Подписное

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для изготовления труб из термопластичного ленточного материала | 1979 |

|

SU887224A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-23—Публикация

1984-04-03—Подача