Изобретение относится к флотации и может быть использовано при производстве флотационных реагентов, используемых при обогащении медно-молибденовых, медно-цинковых, свинцово-цинковых и других типов руд.

Известен способ получения флотореагента - алкилового аэрофлота, включающий тиофосфирование спирта по реакции

4ROH+P2S5=2(RO)2PSSH+H2S

и нейтрализацию по реакции

(RO)2PSSH+NaOH=(RO)2PSSNa+Н2O

[см. , например, журнал "Обогащение руд", 2000, 1, с.13-14; 1997, 3,с. 13-14; 1995, 6, с.116-120].

Известный способ не обеспечивает высокого выхода целевого продукта из-за неполного взаимодействия исходных компонентов на стадии тиофосфирования спирта (выход диалкилдитиофосфорной кислоты составляет 79-89%).

Известен также наиболее близкий по технической сущности и достигаемому результату к заявляемому изобретению способ получения флотореагента - дибутилдитиофосфата натрия, включающий смешивание исходных компонентов, последующее тиофосфирование бутилового спирта пятисернистым фосфором при температуре их взаимодействия с одновременным отводом сероводорода; дальнейшую нейтрализацию полученной дибутилдитиофосфорной кислоты едким натром при перемешивании. Целевой продукт содержит 60,0% основного вещества.

[см. ТУ 48-1402-9-94 "Флотореагент дибутилдитиофосфат натрия (аэрофлот бутиловый)" АООТ "Институт Механобр". Срок введения 1 августа 1998 г. Согласованы АО "Норильский ГМК", ОАО "Завод имени Шаумяна"].

Недостатки прототипа заключаются в:

- низком выходе дибутилдитиофосфорной кислоты на стадии тиофосфирования (80-90%), обусловленном наличием в пятисернистом фосфоре полимерных форм, трудно вступающих в реакцию тиофосфирования и вызывающих образование нерастворимого осадка;

- экологической опасности производства, обусловленной наличием в целевом продукте непрореагировавших вредных соединений фосфора (солей тиофосфорных кислот).

Задачей настоящего изобретения является повышение выхода целевого продукта за счет обеспечения полноты взаимодействия исходных компонентов на стадии тиофосфирования.

Поставленная задача решается тем, что в известном способе получения флотореагента - дибутилдитиофосфата натрия, включающем смешивание исходных компонентов, последующее тиофосфирование бутилового спирта пятисернистым фосфором при температуре их взаимодействия с одновременным отводом образующегося сероводорода; дальнейшую нейтрализацию полученной дибутилдитиофосфорной кислоты едким натром при перемешивании, согласно изобретению бутиловый спирт предварительно нагревают до температуры 70±5oС; смешивание ведут при стехиометрическом соотношении бутилового спирта и пятисернистого фосфора и температуре 75±5oС в течение 6-8 часов; тиофосфирование осуществляют при температуре 80±5oС в течение 3±0,5 часа; полученную дибутилдитиофосфорную кислоту отстаивают в течение 2-2,5 часов с последующим ее аналитическим контролем и утилизацией осадка; отводимый сероводород поглощают едким натром с получением дополнительных товарных продуктов - сульфида и гидросульфида натрия. Заявляемые условия необходимы и достаточны для экологически чистого получения флотореагента с высоким выходом дибутилдитиофосфорной кислоты на стадии тиофосфирования - 92-95% и содержанием основного вещества в целевом продукте не менее 60% без осадка.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение неизвестно из уровня исследуемой техники, что свидетельствует о его соответствии критерию "новизна".

Сущность заявляемого изобретения для специалиста не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Возможность получения флотореагента - дибутилдитиофосфата натрия в заявляемых условиях на отечественных химических предприятиях с использованием традиционного оборудования свидетельствует о соответствии изобретения критерию "промышленная применимость".

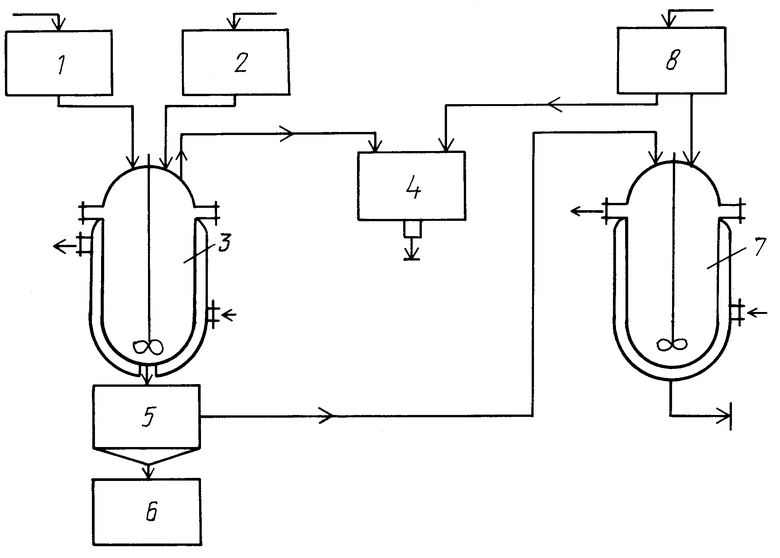

На чертеже приведена принципиальная схема заявляемого способа получения флотореагента - дибутилдитиофосфата натрия.

Обозначения на чертеже:

1 - мерник пятисернистого фосфора

2 - мерник бутилового спирта

3 - реактор тиофосфирования

4 - скруббер для поглощения сероводорода

5 - отстойник дибутилдитиофосфорной кислоты

6 - утилизатор осадка

7 - реактор-нейтрализатор

8 - мерник едкого натра.

Заявляемый способ получения флотореагента реализован в промышленных условиях ОАО "Фосфор" (г. Тольятти).

Пример 1. Получение дибутилдитиофосфата натрия.

В реактор 3 из мерника 2 загружали 800 кг предварительно подогретого в теплообменнике (не показан) до температуры 70oС бутилового спирта при разрежении 100 мм вод. ст. и со скоростью 100 кг/ч из мерника 1 загружали пятисернистый фосфор в количестве 600 кг, поддерживая температуру смешивания 75oС в течение 6 часов. После подачи всего пятисернистого фосфора реакционную массу нагревали до температуры 80oС и осуществляли тиофосфирование при перемешивании в течение 3 часов. Выделяющийся сероводород нейтрализовали в скруббере 4 едким натром с получением дополнительных товарных продуктов - сульфида и гидросульфида натрия. Дибутилдитиофосфорную кислоту с механическими примесями и непрореагировавшим пятисернистым фосфором сливали в отстойник 5, где выдерживали в течение 2 часов с периодическим аналитическим контролем (содержание дибутилдитиофосфорной кислоты составило 95%). Образовавшийся осадок отправляли в утилизатор 6, а очищенную дибутилдитиофосфорную кислоту со скоростью 350 л/ч загружали в нейтрализатор 7 для ее нейтрализации едким натром, подаваемым из мерника 8. Нейтрализацию проводили при температуре 50-55oС в течение 1 часа при постоянном перемешивании. Полученный целевой продукт содержал 60% основного вещества, выход его составил 95,2%.

В условиях примера 1 осуществляли получение дибутилдитиофосфата натрия в примерах 2-3 с варьированием параметров в заявляемых пределах. Качество и выход полученного целевого продукта соответствует показателям, приведенным в примере 1.

Одновременно осуществляли получение флотореагента - дибутилдитиофосфата натрия известным способом, взятым за прототип.

[см.ТУ 48-1402-9-94].

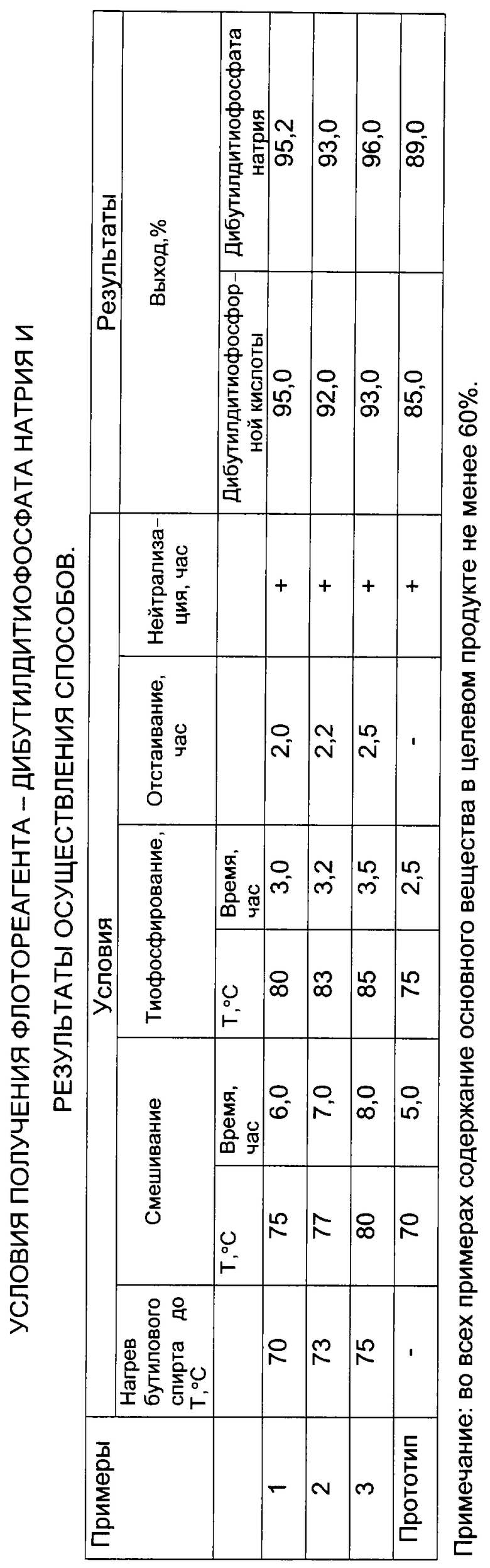

Условия получения реагента и результаты осуществления способов приведены в таблице.

Как видно из приведенных примеров и данных таблицы, использование заявляемого способа получения флотореагента - дибутилдитиофосфата натрия по сравнению с известным способом, взятым за прототип (см. ТУ 48-1402-9-94), обеспечивает следующие технические и общественно-полезные преимущества:

- высокий выход целевого продукта;

- получение дополнительных товарных продуктов - сульфида и гидросульфида натрия;

- экологическая безопасность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 0,0-ДИАЛКИЛДИТИОФОСФАТОВ | 2002 |

|

RU2245339C2 |

| СПОСОБ ПОЛУЧЕНИЯ О,О-ДИАЛКИЛДИТИОФОСФАТОВ | 2001 |

|

RU2177947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2012 |

|

RU2490319C1 |

| Способ получения калиево-бутилового аэрофлота | 1960 |

|

SU137901A1 |

| Способ получения сульфида мышьяка (V) | 1990 |

|

SU1768517A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К МОТОРНЫМ МАСЛАМ, СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИЯ ПРИСАДОК | 2003 |

|

RU2237705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОФЛОТА (КРЕЗИЛОВЫХ ЭФИРОВ ТИОФОСФОРНОЙ КИСЛОТЫ) | 1933 |

|

SU35191A1 |

| Способ получения сульфида натрия абсорбцией сероводородсодержащего газа раствором гидроксида натрия | 2023 |

|

RU2813888C1 |

| Способ получения водорастворимых солей бария | 1980 |

|

SU947049A1 |

Изобретение относится к производству флотационных реагентов, используемых при обогащении медно-молибденовых, медно-цинковых, свинцово-цинковых и других типов руд, в частности к способу получения дибутилдитиофосфата, что включает предварительный нагрев бутилового спирта до температуры (70±5)oС; смешивание его с пятисернистым фосфором в стехиометрическом соотношении при температуре (75±5)oС в течение 6-8 ч; тиофосфирование при температуре (80±5)oС в течение (3±0,5) ч с одновременным отводом образующегося сероводорода, который поглощают едким натром с получением дополнительных товарных продуктов - сульфида и гидросульфида натрия. Полученную на стадии тиофосфирования дибутилдитиофосфорную кислоту отстаивают в течение 2-2,5 ч с последующим ее аналитическим контролем и утилизацией осадка. Отстоянную дибутилдитиофосфорную кислоту нейтрализуют при перемешивании едким натром с образованием целевого продукта - дибутилдитиофосфата натрия. Технический результат: высокий выход целевого продукта 93-96% (при выходе дибутилдитиофосфорной кислоты на стадии тиофосфирования - 92-95%); получение дополнительных товарных продуктов - сульфида и гидросульфида натрия; экологическая безопасность производства. 1 ил., 1 табл.

Способ получения флотореагента - дибутилдитиофосфата натрия, включающий смешивание исходных компонентов, последующее тиофосфирование бутилового спирта пятисернистым фосфором при температуре их взаимодействия с одновременным отводом образующегося сероводорода; дальнейшую нейтрализацию полученной дибутилдитиофосфорной кислоты едким натром при перемешивании, отличающийся тем, что бутиловый спирт предварительно нагревают до температуры (70±5)oС; смешивание ведут при стехиометрическом соотношении бутилового спирта и пятисернистого фосфора и температуре (75±5)oС в течение 6-8 ч; тиофосфирование осуществляют при температуре (80±5)oС в течение (3±0,5) ч; полученную дибутилдитиофосфорную кислоту отстаивают в течение 2-2,5 ч с последующим ее аналитическим контролем и утилизацией осадка; отводимый сероводород поглощают едким натром с получением дополнительных товарных продуктов - сульфида и гидросульфида натрия.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| АО "Норильский ГМК", ОАО "Завод имени Шаумяна" | |||

| Обогащение руд, 2000, № 1, с.13-14, 1997, № 3, с.13-14, 1995, № 6, с.116-120. | |||

Авторы

Даты

2003-01-20—Публикация

2001-08-16—Подача