Изобретение относится к производству строительных материалов, в частности к производству кирпича.

Известна конструкция автомата для резки глиняного бруса СМК-678А, содержащего транспортер, салазки, смычок со струной и привод его поворота (Ильевич А. П. Машины и оборудование для заводов по производству керамики и огнеупоров. М., Высшая школа. 1979, стр.217-219, рис.122).

Недостатком данного автомата является невозможность получения фасонной поверхности на постельной плоскости кирпича для повышенного сцепления кирпичной кладки.

Техническим решением, наиболее близким к заявляемому и принятым за прототип, является автомат для резки глиняного бруса, содержащий конвейер, привод, салазки, лучок со струной и пуансоны с пазами, укрепленные на лучке с помощью дугообразных держателей (заявка на изобретение 2000123229/20 М.кл. (6) B 28 В 11/14 "Автомат для резки глиняного бруса"). Данный автомат позволяет получить фасонную поверхность на постельной плоскости кирпича, повышающую сцепление кирпичной кладки.

Недостатком этого автомата является усложнение конструкции лучка из-за применения дугообразных держателей, концентричных поворотному валу.

Задачей, решаемой предлагаемым техническим решением, является упрощение конструкции механизма резки глиняного бруса, предназначенного для производства кирпича с фасонной поверхностью постельной плоскости, обеспечивающей повышение cцепления кирпичной кладки и тем самым увеличивающей ее прочность, сейсмостойкость и другие показатели.

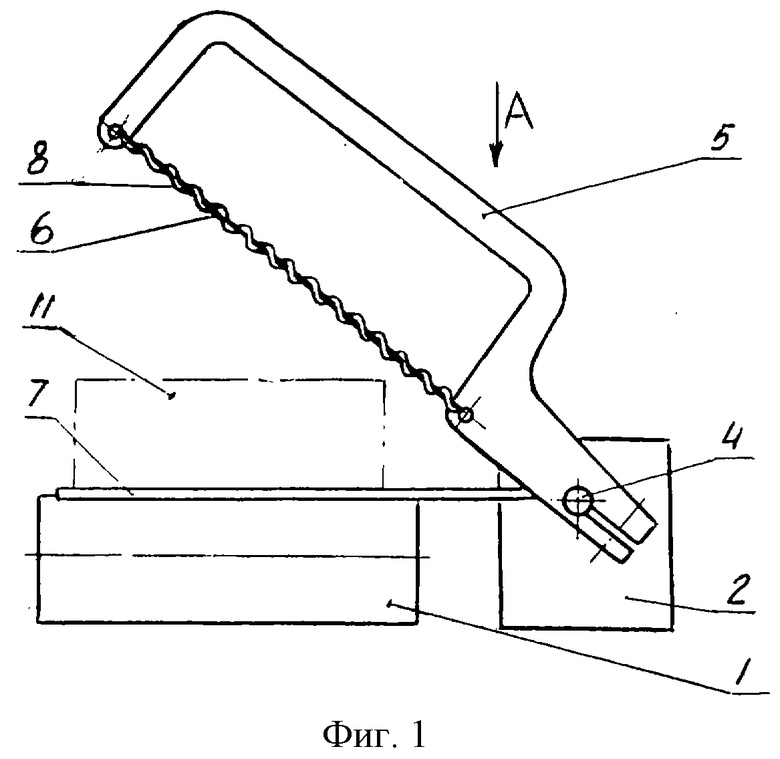

Поставленная задача решается за счет того, что для увеличения площади поверхности постельной плоскости в предлагаемом устройстве пазообразователи укреплены на струне, осуществляющей резку глиняного бруса, и выполнены либо в виде сплошной спирали, навитой на струну, либо в виде коротких спиралей с усами /типа колючей проволоки/, либо другими подобными элементами, закрепленными на струне.

При резке бруса струна с такими элементами создает в плоскости реза /для кирпича она является постельной/ либо волнистую поверхность /если пазообразователь - сплошная спираль/, либо поперечные борозды различной глубины, увеличивающие поверхность сцепления кирпича с раствором при выполнении кирпичной кладки.

Изготовление же спиралей проще и технологичнее, чем изготовление пуансонов и дугообразных концентричных поворотному валу пуансонодержателей.

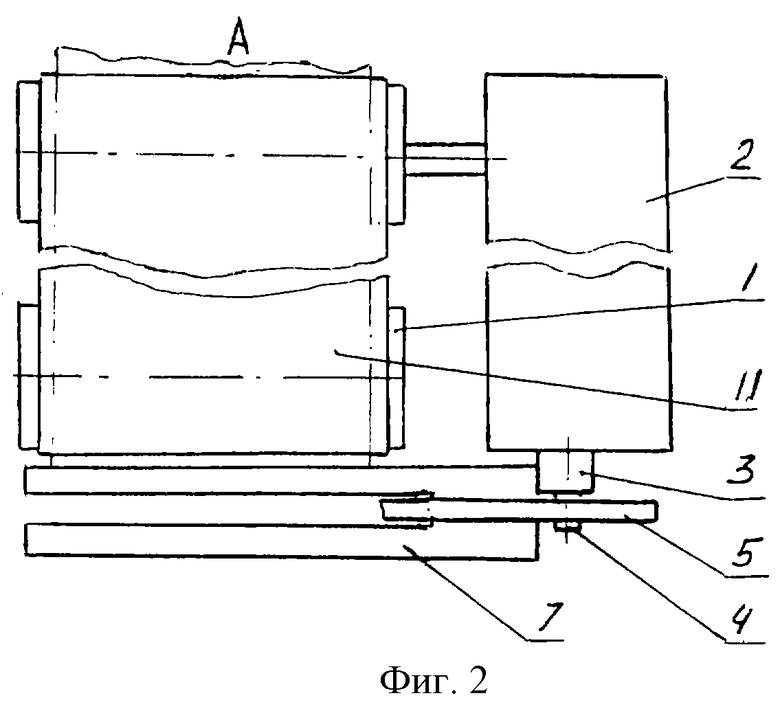

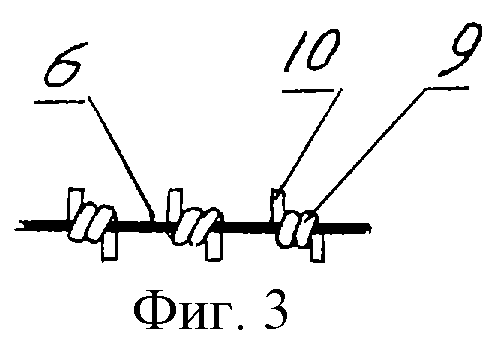

Пример механизма резки глиняного бруса с использованием предлагаемого технического решения схематически представлен на чертежах, где на фиг.1 изображен вид на механизм c торца выходящего на резку глиняного бруса, на фиг. 2 - вид сверху - по стрелке А на фиг.1, на фиг.3 отдельно изображена струна с пазообразователями, выполненными в виде укороченных спиралей c усами /в увеличенном масштабе/.

Механизм для резки глиняного бруса содержит транспортер 1 и привод 2 c подвижной гильзой 3, кинематически связанной с транспортером 1. На поворотном валу 4, помещенном в гильзе 3, установлена рамка 5 со струной 6, а салазки 7 укреплены на гильзе 3. На струне 6 установлены пазообразователи - либо навитая на струну 6 одна сплошная спираль 9 с усами 10, аналогичные спиралям на колючей проволоке /фиг.3/.

Механизм работает следующим образом. Конвейер 1 получает движение от глиняного бруса 11, выходящего из экcтрузионного пресса /не показан/, и через провод 2 сообщает возвратно-поступательное движение гильзе 3 с салазками 7, валом 4 и лучком 5. При совпадении направления движения бруса 11 и гильзы 3 поворотом вала 4 рамка 5 опускается на брус 11 и струна 6 отрезает от него кирпич-сырец. При этом пазообразователи /например, витки спирали 8/ оставляют на плоскостях реза, то есть на постельных поверхностях кирпича, большое количество мини-пазов, увеличивающих площадь на постельных поверхностях кирпича и тем самым повышающих сцепление кирпичной кладки.

При использовании в качестве пазообразователей укороченных спиралей 9 с усами 10 по фиг.3 количество мини-пазов будет меньше, но глубина их больше, что также увеличивает площадь постельных поверхностей кирпича и повышает сцепление кирпичной кладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ РЕЗКИ ГЛИНЯНОГО БРУСА | 2000 |

|

RU2183555C2 |

| ЛЕНТОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2000 |

|

RU2193482C2 |

| АВТОМАТ ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2015 |

|

RU2581434C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИЧНОГО БРУСА | 2012 |

|

RU2526030C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ РЕЗАНИЯ ВЫХОДЯЩЕГО ИЗ ПРЕССА ГЛИНЯНОГО БРУСА НА КИРПИЧИ | 1964 |

|

SU164827A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

| Устройство для резки глиняного бруса | 1981 |

|

SU1011380A1 |

| Рабочий орган полуавтомата струннойРЕзКи КиРпичА | 1978 |

|

SU814755A1 |

| Автомат для разрезания глиняного бруса и передачи сырца на съемник | 1949 |

|

SU90113A1 |

| Устройство для резки бруса из пластичного материала | 1990 |

|

SU1787785A1 |

Изобретение относится к производству кирпича. Механизм резки глиняного бруса содержит рамку со струной и навитой на нее проволокой в виде коротких спиралей с усами. Технический результат - создание на поверхности кирпича пазов, улучшающих поверхностное сцепление кирпичей с раствором. 3 ил.

Механизм резки глиняного бруса, содержащий рамку со струной и навитой на нее проволокой, отличающийся тем, что проволока навита на струну в виде коротких спиралей с усами.

| 0 |

|

SU156099A1 | |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1995 |

|

RU2092057C1 |

| Устройство для резки свежеотформованного ячеистого бетона | 1972 |

|

SU445579A1 |

| Устройство для разрезания сырцаячЕиСТОгО бЕТОНА | 1979 |

|

SU795952A1 |

Авторы

Даты

2003-01-27—Публикация

2000-12-13—Подача