Изобретение относится к способу контроля ингибирования при производстве тонколистовых электросталей и, точнее, к способу, при котором путем контроля содержания марганца, серы, алюминия и углерода устанавливают тип и количества выделившихся фаз в только что полученной горячекатаной полосе, чтобы достигнуть оптимального размера зерен во время обезуглероживающего отжига и такой степени ингибирования, которые позволяют проводить последующую длительную высокотемпературную термообработку, при которой алюминий в виде нитрида непосредственно выделяют путем диффузии азота вдоль толщины полосы, для того чтобы получить отношение вторичных фаз, необходимое для контроля ориентации зерен конечного продукта.

Кремнистые стали с ориентированной зернистостью для магнитных применений обычно классифицируют на две группы, по существу различающиеся по величине индукции, индуцируемой магнитным полем 800 Ас/м и известной как "В800": обычную группу с ориентированной зернистостью, где В800 ниже 1890 мТ, и группу с высоко ориентированной зернистостью и высокой проницаемостью, где В800 выше, 1900 мТ. Дальнейшие подразделения зависят от так называемых "потерь в сердечнике", выраженных как Вт/кг.

Обычные стали с ориентированной зернистостью, используемые с 1930-х годов, и сталь с суперориентированной зернистостью, имеющую более высокую проницаемость и используемую в промышленности со второй половины 1960-х, по существу используют для создания сердечников для электрических трансформаторов, преимущества суперориентированной стали, происходящие из ее более высокой проницаемости (что позволяет уменьшить размеры сердечника) и из ее более низких потерь, являются энергосберегающими.

Проницаемость тонколистовых сталей зависит от ориентации телоцентрированных кристаллов кубической решетки железа (или зерен): одна из граней зерна должна быть параллельна направлению прокатки. Используя некоторые выделившиеся фазы (ингибиторы, также называемые "вторичными фазами") подходящих размеров и распределения, которые уменьшают пограничную подвижность зерен, во время конечного статического отжига достигают избирательного роста отдельных зерен, имеющих желательную ориентацию; чем выше температура растворения указанных выделившихся фаз в стали, тем выше способность ограничивать рост зерен при более высоких скоростях холодной прокатки, тем выше ориентация зерен и лучше магнитные характеристики конечного изделия. Сульфид и/или селенид марганца являются доминирующими ингибиторами в стали с ориентированной зернистостью, и способ обычно предусматривает двухстадийную холодную прокатку, в то время как в стали с суперориентированной зернистостью доминирующими ингибиторами являются выделившиеся фазы, включающие азот, связанный с алюминием (в целях упрощения упоминается как "нитрид алюминия"), и процесс холодной прокатки обычно является одностадийным.

Тем не менее, когда получают тонколистовую сталь с ориентированной зернистостью или тонколистовую сталь с суперориентированной зернистостью, во время отверждения стали и охлаждения отвержденной массы вторичные фазы, обеспечивающие упомянутый выше усовершенствующий эффект, выделяются в грубой форме, бесполезной для желаемых целей. Поэтому указанные вторичные фазы должны быть растворены, повторно осаждены в правильной форме и поддержаны в указанной форме до тех пор, пока не будут получены зерна, имеющие желательные размеры и ориентацию, в конце завершенного и дорогостоящего процесса трансформации, включающего холодную прокатку до желательной конечной толщины, обезуглероживающий отжиг и окончательный отжиг.

Очевидно, что производственные проблемы, связанные, по существу, с трудностями достижения высоких выходов и постоянного качества, обусловлены, главным образом, мерами предосторожности, которые должны быть предприняты во время всего процесса трансформации стали для обеспечения вторичных фаз (и в особенности нитрида алюминия) в желательной форме и при желательном распределении.

Чтобы облегчить эти трудности, были разработаны технологии, где, чтобы дать свободно расти зернам во время стадии обезуглероживания, не используют никаких сульфидов в качестве ингибиторов и обеспечивают сплав с высоким отношением Mn/S, избегая таким образом тонких выделившихся фаз в горячекатаной полосе. Нитрид алюминия, подходящий для контроля роста зерен, получают путем азотирования полосы, предпочтительно после холодной прокатки, как это раскрыто, например, в патенте США 4225366 и Европейском патенте 0339474.

Согласно последнему указанному патенту, нитрид алюминия, грубо выделенный во время медленного отверждения стали, поддерживают в указанном состоянии за счет использования низких температур нагревания сляба (ниже 1280oС, предпочтительно ниже, чем 1250oС) перед горячей прокаткой. Азот вводят после обезуглероживающего отжига, он немедленно реагирует с образованием (по существу вблизи поверхности полосы) нитридов кремния или марганца/кремния, имеющих сравнительно низкую температуру растворения, которые растворяются во время окончательного отжига в печи для отжига в контейнерах с песчаным затвором. Высвобожденный таким образом азот диффундирует в тонколистовую сталь, взаимодействует с алюминием и осаждается снова по всей толщине полосы в тонкой и гомогенной форме в виде смешанных нитридов алюминия и кремния. Указанный способ предусматривает, что материал остается при 700-800oС по меньшей мере четыре часа. Указанный патент устанавливает, что азот должен быть введен при температуре, близкой к температуре обезуглероживания (около 850oС), и в любом случае не выше 900oС, чтобы избежать неконтролируемого роста зерен из-за отсутствия подходящих ингибиторов. Фактически, оптимальная температура азотирования должна быть около 750oС, в то время как 850oС является верхним пределом, чтобы исключить указанный неконтролируемый рост.

Неопровержимо установлено, что способ имеет некоторые преимущества: относительно низкие температуры нагревания сляба перед горячей прокаткой, обезуглероживанием и азотированием и тот факт, что нет никакого повышения производственных затрат из-за необходимости поддерживать полосы при 700-850oС по меньшей мере в течение четырех часов в печи для отжига в контейнерах с песчаным затвором (чтобы получить смеси нитридов алюминия и кремния, необходимую для контроля роста зерен), так как нагревание в печах для отжига в контейнерах с песчаным затвором в любом случае требует таких же периодов времени.

Однако наряду с упомянутыми выше преимуществами указанный способ имеет некоторые недостатки, такие как:

(i) выбранный состав и низкая температура нагревания сляба влекут за собой то, что тонколистовая сталь практически не содержит никаких выделившихся фаз, ингибирующих рост зерен: все стадии нагревания полосы и в особенности те, которые относятся к стадиям обезуглероживания и азотирования, должны происходить при относительно низких и критических контролируемых температурах, так что при указанных условиях границы зерен являются очень подвижными, что влечет за собой риск неконтролируемого роста зерен;

(ii) введенный азот останавливается вблизи поверхности полосы в виде нитридов кремния и марганца/кремния, которые должны быть растворены, чтобы обеспечить диффузию азота по направлению к сердцевине тонколистовой стали и ее реакцию для создания желательного нитрида алюминия. Как следствие, никакого усовершенствования, ускоряющего время нагревания (например, за счет использования другого типа печи непрерывного действия вместо печей для отжига в контейнерах с песчаным затвором) не может быть введено во время окончательного отжига.

Заявитель, зная указанные трудности, разработал усовершенствованный способ, который является новым и влечет за собой существенный изобретательский вклад в уровень техники, от которого он отличается как в отношении теоретических основ, так и характеристик способа.

Способ заявителя раскрыт в принадлежащих ему патентных заявках Италии RM 96A000600, RM 96A000606, RM 96A000903, RM 96А000904, RM 96A000905.

Указанные патентные заявки раскрывают, что весь процесс и в особенности контроль температур нагревания может быть сделан менее критическим, если некоторое осаждение ингибиротов, подходящих для контроля роста зерен, обеспечить на стадии горячей прокатки, обеспечивая таким образом наилучший контроль размеров зерен во время первичной рекристаллизации (во время обезуглероживающего отжига) и затем глубокое азотирование тонколистовой стали до непосредственного образования нитрида алюминия.

Техническим результатом изобретения является преодоление недостатков уже известных производственных процессов и дальнейшее улучшение технологии, раскрытой упомянутыми выше патентными заявками Италии, путем раскрытия способа создания и контролирования, начиная со стадии горячей прокатки, системы различных ингибиторов, подходящих для того, чтобы сделать менее критическими большинство производственных стадий (особенно в отношении тщательного контроля температуры нагревания), чтобы достичь оптимальных размеров зерен во время первичной рекристаллизации и глубокого проникновения азота в полосу для непосредственного образования нитрида алюминия.

Согласно данному изобретению, путем подходящего сочетания содержаний марганца и серы возможно сделать более легким (согласно новаторской технологии, раскрытой указанными выше патентными заявками Италии того же заявителя) производство тонколистовых кремнистых сталей как типа с ориентированной зернистостью, так и типа с суперориентированной зернистостью.

В частности, согласно изобретению предложен способ получения тонкополосовых электросталей с ориентированной зернистостью, включающий непрерывную разливку кремнистой стали в слябы, горячую прокатку, холодную прокатку горячекатаной полосы, непрерывный отжиг полосы для первичной рекристаллизации и азотирования, отжиг для вторичной рекристаллизации, отличающийся тем, что для контроля скорости роста зерен горячекатаной полосе придают эффективное ингибирование в интервале, заключенном между около 400 и около 1300 см-1, определяемое по следующей эмпирической формуле:

Iz=1,91 Fv/r,

где Fv - безразмерная объемная фракция выделившихся фаз; r - средний радиус фаз, путем поддержания содержания марганца в стали в 400-1500 млн-1, предпочтительно 500-1000 млн-1, отношения содержания марганца к содержанию серы в интервале между 2-30 для содержания серы не выше 300 млн-1, температуры нагрева сляба 1100-1300oС, предпочтительно 1150-1250oС, условий горячей прокатки при начальной температуре прокатки 1000-1150oС, конечной температуре прокатки 900-1000oС и температуре рулонирования 550-720oС.

Затем полосу подвергают холодной прокатке до желательной конечной толщины и подвергают первичному рекристаллизационному отжигу при 850-900oС и азотированию обычно при 900-1050oС.

Создаваемые таким образом уровни ингибирования таковы, что обеспечивают вместе с принятыми параметрами процесса непрерывный и контролируемый рост зерен перед вторичной рекристаллизацией.

Согласно данному изобретению предложен также способ получения тонкополосовых электросталей с ориентированной зернистостью, отличающийся том, что сталь дополнительно содержит хром, никель и молибден, общее содержание которых по массе ниже 0,35%.

Уменьшенное содержание свободного марганца в твердом растворе, характерное для состава данного изобретения, позволяет азоту, добавленному к полосе путем высокотемпературного азотирования, диффундировать по направлению к сердцевине полосы и непосредственно выделять алюминий, включенный в матрицу. В дополнение, анализ выделившихся фаз, проведенный после стадии азотирования, показывает, что азот, добавленный к полосе, осаждается в виде нитридов алюминия на присутствующих гомогенно распределенных тонких сульфидах, которые действуют поэтому как активаторы и регуляторы дополнительного ингибирования.

Полосу, покрытую отжиговыми сепараторами на основе МgО и свернутую в рулон, подвергают отжигу в контейнере путем нагревания вплоть до 1210oС под атмосферой азота/водорода и выдерживают ее по меньшей мере 10 ч при указанной температуре под атмосферой водорода.

Данное изобретение теперь будет пояснено через некоторые воплощения.

ПРИМЕР 1

Сталь, содержащую Si 3,15% по массе, С 230 млн-1, Мn 650 млн-1, S 140 млн-1, Als 320 млн-1, N 82 млн-1, Сu 1000 млн-1, Sn 530 млн-1, Сr 200 млн-1, Мо 100 млн-1, Ni 400 млн-1, Ti 20 млн-1, Р 100 млн-1, непрерывно разливают, и слябы нагревают вплоть до 1150oС и подвергают горячей прокатке до толщины 2,2 мм с начальной температурой прокатки 1055oС и конечной температурой прокатки 915oС, чтобы получить эффективное ингибирование около 700 см-1. Затем полосы подвергают холодной прокатке до толщины 0,22, 0,26 и 0,29 мм. Холоднокатаные полосы непрерывно отжигают при 880oС в течение около 120 с под атмосферой азота/водорода с температурой точки росы 68oС и сразу после этого их непрерывно отжигают при 960oС в течение 15 с под атмосферой азота/водорода с температурой точки росы 10oС, добавляя аммиак во впускное отверстие печи, чтобы повысить на 20-50 млн-1 содержание азота в полосах.

Отожженные полосы, покрытые отжиговыми сепараторами на основе МgО и свернутые в рулон, отжигают в контейнерах согласно следующему циклу: быстрое нагревание вплоть до 700oС, 15-часовая пауза при указанной температуре, нагревание при 40oС/ч, вплоть до 1200oС, 10-часовая пауза при указанной температуре, свободное охлаждение.

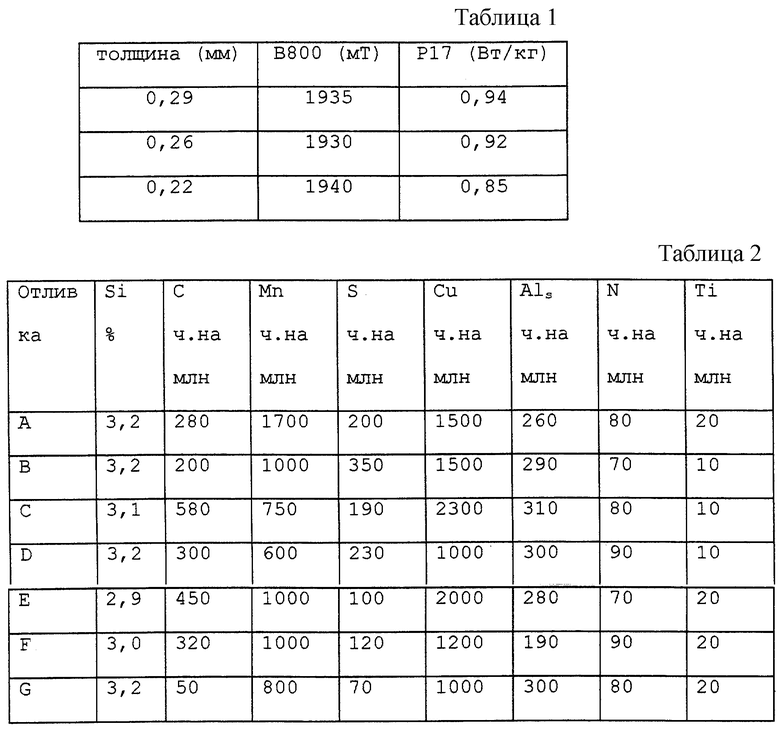

Магнитные характеристики указанных полос см. в табл. 1.

ПРИМЕР 2

Изготавливают отливки составов, приведенных в табл. 2.

Слябы нагревают вплоть до 1150oС, прокатывают на блюминге до толщины 40 мм и затем подвергают горячей прокатке до толщины 2,2-2,3 мм. Горячекатаные полосы подвергают холодной прокатке до толщины 0,30 мм, обезуглероживают при 870oС и затем азотируют при 930oС в течение 30 с под атмосферой азота/водорода с температурой точки росы 10oС, добавляя 8% по массе аммиака во впускное отверстие печи. Азотированные полосы покрывают отжиговыми сепараторами на основе МgО, отжигают в контейнерах согласно следующему циклу: быстрое нагревание вплоть до 700oС, 10-часовая пауза при указанной температуре, нагревание при 40oС/ч, вплоть до 1210oС под атмосферой азота/водорода, 15-часовая пауза при указанной температуре под атмосферой водорода и охлаждение.

Магнитные характеристики указанных полос показаны в табл. 3.

ПРИМЕР 3

Из отливки, содержащей железо, Si 3,3% по массе, С 350 млн-1, Als 290 млн-1, N 70 млн-1, Мn 650 млн-1, S 180 млн-1, Сu 1400 млн-1 и небольшие примеси, получают слябы: некоторые слябы обрабатывают при 1320oС (RA) и остальные при 1190oС (RB) перед горячей прокаткой до толщины 2/2 мм. Полосы затем отжигают при 900oС и охлаждают водой и паром, начиная с 780oС. Путем анализа среднего содержания ингибирования в матрице горячекатаных отожженых полос для полос RA находят величину около 1400 см-1, в то время как для полос RB находят величину около 800 см-1.

Затем горячекатаные полосы подвергают холодной прокатке до толщины 0,27 мм, отжигают для первичной рекристаллизации при 850oС и азотируют при 970oС. Азотированные холоднокатаные полосы отжигают в контейнерах для вторичной рекристаллизации согласно следующему циклу: нагревание при 40oС/ч от 700oС до 1200oС под атмосферой азота/водорода, 2-часовая пауза при 1200oС под атмосферой водорода и охлаждения.

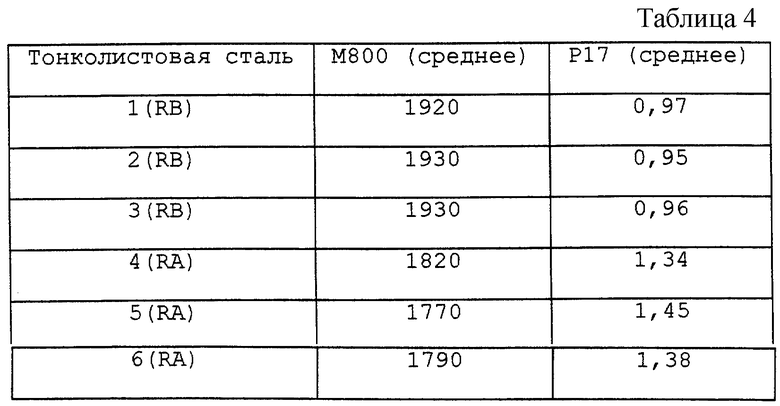

Магнитные характеристики указанных полос показаны в табл. 4.

Более того, потери полос, полученных из отожженных при низкой температуре слябов, являются очень постоянными, в то время как у полос, полученных из отожженных при высокой температуре слябов, они очень непостоянны и циклически колеблются между 1,00 и 1,84 Вт/кг.

Изобретение относится к способу ингибирования при производстве тонколистовых электротехнических сталей. В способе получения листа из электротехнической стали с ориентированной зернистостью ингибирование в горячекатаной полосе контролируют путем регулирования содержания марганца и серы так, чтобы холоднокатаную полосу можно было непрерывно азотировать при высокой температуре. Таким путем возможно избежать неконтролируемого роста зерен и выделить алюминий в виде нитридов, включающих алюминий, получая таким образом полосы высокого и постоянного качества. 1 з.п. ф-лы, 4 табл.

IZ= 1,91 Fv/r,

где Fv - безразмерная объемная фракция выделившихся фаз;

r - средний радиус фаз,

путем поддержания содержания марганца в стали в интервале 400-1500 млн-1, предпочтительно 500-1000 млн-1, отношения содержания марганца к содержанию серы 2-30 для содержания серы не выше 300 млн-1, температуры нагрева сляба 1100-1300oС, предпочтительно 1150-1250oС, условий горячей прокатки при начальной температуре прокатки 1000-1150oС, конечной температуре прокатки 900-1000oС и температуре рулонирования 550-720oС.

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| DE 4311151 С1, 28.07.1994 | |||

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1555378A1 |

Авторы

Даты

2002-12-27—Публикация

1997-07-28—Подача