Изобретение относится к строительству и ремонту железнодорожных путей, а именно, к устройствам для образования отверстий в шпалах при сборке звеньев рельсошпальной решетки.

Известно устройство для сверления деревянных шпал, содержащее раму, на которой смонтированы захваты для центрирования шпалы и рабочие органы, которые жестко закреплены на балке, установленной с возможностью перемещения на вертикальных направляющих, закрепленных на раме [1].

В таком устройстве выполнение отверстий в шпалах предусмотрено двумя сверлильными головками со сверлами по количеству отверстий в рельсовых подкладках.

При увеличении числа отверстий в рельсовых подкладках, например, с четырех до семи значительно усложняется конструкция редукторов сверлильных головок и, тем самым, снижается надежность их работы.

Сверление отверстий в шпалах связано с потерями энергии на измельчение отходов древесины в мелкую стружку, которая является пожароопасной, захламляет рабочую зону и удаление ее связано с трудностями.

Сверла головок перегреваются из-за налипания на них стружки и заклинивания ее в отверстии, быстро тупятся, теряют стойкость и ломаются.

Известно также устройство для пробивки отверстий в щитовых деталях мебели [2], включающее раму с опорными элементами, узлы пробивки отверстий с пуансонами, пружинами и направляющими втулками и привод, при этом узлы пробивки отверстий смонтированы на опорных элементах рамы, а между ними и направляющими втулками установлены пружины для сжатия заготовок.

При пробивке отверстий в заготовках отходы древесины не измельчаются в мелкую стружку и не накапливаются в рабочей зоне, что не требует их удаления.

Однако неопределенность формы режущих кромок на рабочих торцах пуансонов не позволяет гарантировать приемлемое качество стенок отверстий без заламывания в них волокон древесины.

Кроме того, такое устройство малопригодно для получения глубоких глухих отверстий в объемных заготовках, например в шпалах (особенно из мягких пород древесины (ель, пихта, сосна и т.д.), поскольку для качественного образования стенок таких отверстий необходимы большие усилия предварительного сжатия заготовок. Причем эти усилия не нужны при извлечении пуансонов, поскольку способствуют их защемлению в заготовке и связанному с этим появлению обратных задиров волокон древесины, а также повышению энергоемкости процесса.

Простое раздельное подпружинивание направляющих втулок пуансонов для предварительного сжатия заготовок этой задачи не решает, а использование для этой цели силовых цилиндров осложняется большим числом в одном узле (до 7 шт. ) направляющих втулок и пуансонов, поскольку нет их жесткого закрепления в единых плитах и держателях.

Известен способ штамповки древесины путем воздействия на плоскую заготовку полыми пуансонами с острыми режущими кромками [3].

В устройстве, работающем по этому способу и принятому за прототип, включающем штамп с имеющими острые режущие кромки полыми пуансонами, размещенными в отверстиях подпружиненных направляющих плит, заготовка предварительно сжимается этими плитами (однако по-прежнему - посредством пружин). После внедрения пуансонов в заготовку, их извлечения и отжатия направляющих плит в полученных отверстиях заготовки и в глухих полостях пуансонов остаются отходы древесины, которые затем удаляют, например, из пуансонов - посредством специальных съемников.

При штамповке отверстий таким устройством отходы древесины также не измельчаются в мелкую стружку, поэтому процесс получения отверстий избавлен от непроизводительных затрат энергии и пожароопасного захламления рабочей зоны.

Однако из-за отсутствия отдельного силового привода направляющих плит взамен их подпружинивания такое устройство по-прежнему малопригодно для получения глубоких глухих отверстий в шпалах.

Кроме того, удаление отходов древесины требует специальных устройств (съемников), что не решает задачи уборки отходов из рабочей зоны пуансонов, а удаление отходов из полученных глухих отверстий в шпалах трудновыполнимо даже с применением специальных устройств и поэтому невыгодно.

Задачей изобретения является создание устройства, пригодного для образования качественных костыльных отверстий в шпалах путем глубокого штампования с исключением захламления рабочей зоны отходами древесины.

Задача решается тем, что в известном устройстве для образования отверстий, включающем штампы с имеющими острые режущие кромки полыми пуансонами, размещенными в отверстиях направляющих плит, снабженных механизмом сжатия заготовок, штампы установлены на раме, имеющей опорные элементы, направляющие плиты снабжены направляющими стержнями и толкающими плитами и соединены с ними в жесткие рамки, пуансоны закреплены в держателях, подвижно установленных на направляющих стержнях, которые смонтированы подвижно относительно рамы в отверстиях ее опорных элементов. При этом толкающие плиты соединены соответствующими цилиндрами привода с держателями и с опорными элементами рамы.

Задача решается также тем, что полые пуансоны выполнены со сквозными проходами для отходов древесины, а держатели снабжены емкостями для их накопления.

Выполнение механизма сжатия заготовок взамен подпружинивания направляющих плит в виде отдельных цилиндров привода, воздействующих на них через толкающие плиты и направляющие стержни, а также закрепление пуансонов в единых держателях, также снабженных отдельными цилиндрами привода, позволяет, во-первых, предварительно сжимать заготовку с любым требуемым усилием, добиваясь качественного образования отверстий в шпалах из мягких пород древесины, а во-вторых, устранять сжимающее усилие привода с направляющей плиты в момент извлечения пуансонов из шпалы, что тоже способствует качеству, а также снижает энергозатраты.

Выполнение пуансонов со сквозными проходами для отходов древесины и снабжение держателя емкостями для их накопления позволяет пропускать отходы древесины сквозь полые пуансоны на тыльную поверхность держателя и накапливать отходы на этой поверхности в предназначенных для этого емкостях с последующей уборкой, исключая тем самым захламление рабочей зоны пуансонов.

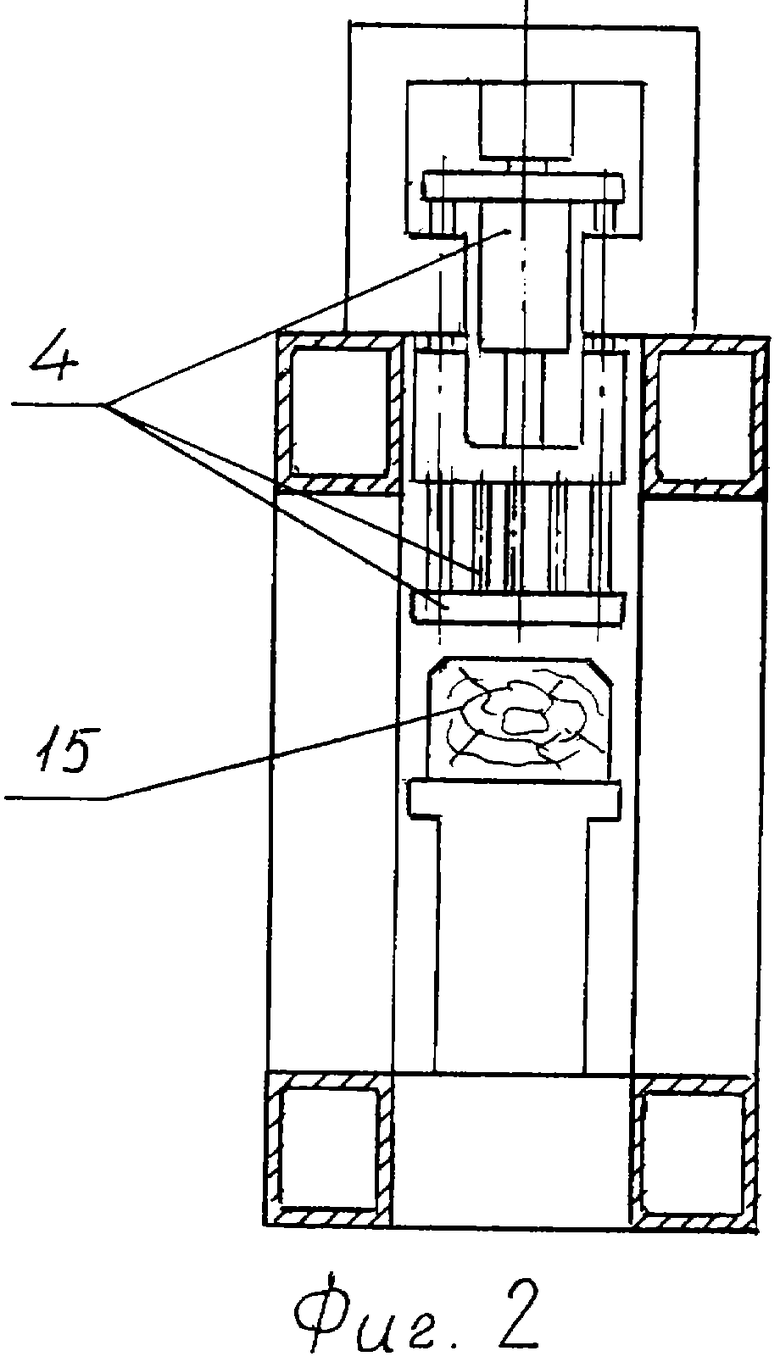

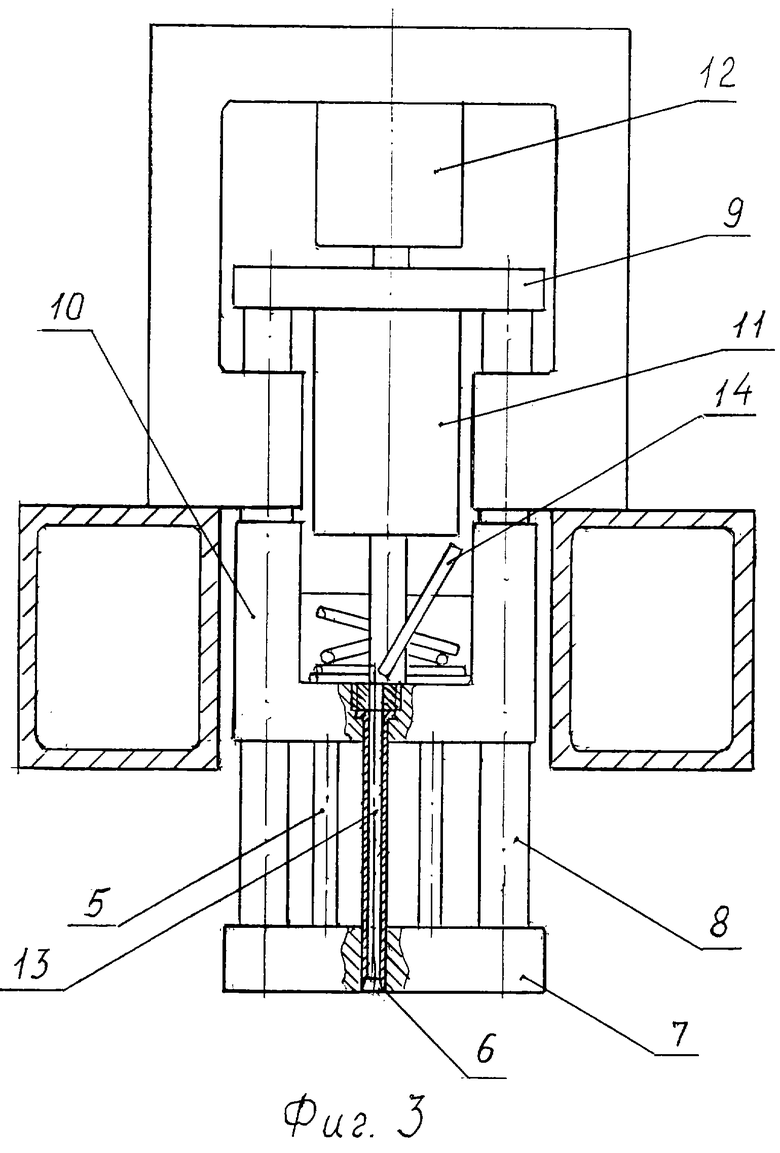

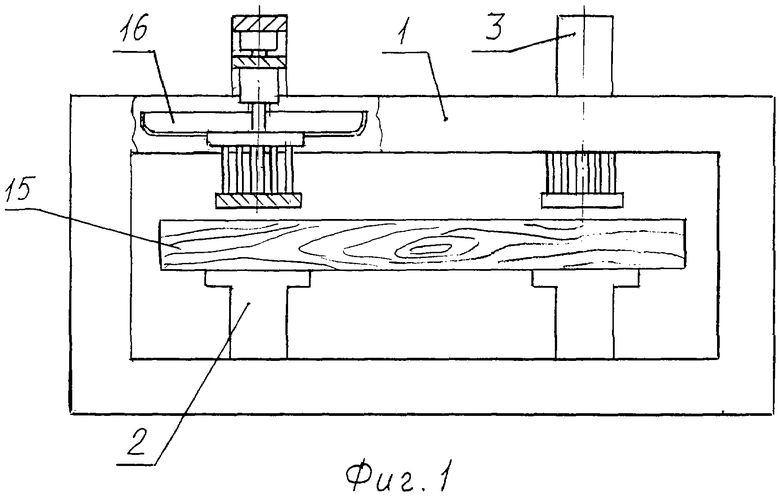

На фиг.1 показана схема устройства - вид спереди; на фиг.2 - то же, вид сбоку; на фиг.3 - схема штампа для пробивки отверстий.

Устройство для образования костыльных отверстий в шпалах включает раму 1 с опорными элементами 2 и 3, штампы 4 для пробивки отверстий с полыми пуансонами 5, имеющими острые режущие кромки 6 и размещенными в отверстиях направляющих плит 7. Направляющие плиты 7 снабжены направляющими стержнями 8 и толкающими плитами 9 и соединены с ними в жесткие рамки. Пуансоны закреплены в держателях 10, подвижно установленных на направляющих стержнях 8, которые смонтированы подвижно относительно рамы 1 в отверстиях ее опорных элементов 3. Толкающие плиты 9 соединены соответствующими цилиндрами привода 11 и 12 с держателями 10 и с опорными элементами рамы 3.

Полые пуансоны 5 выполнены со сквозными проходами 13 для отходов 14 древесины шпал 15, а держатели 10 снабжены расположенными на их тыльных поверхностях емкостями 16 для накопления отходов 14.

Устройство для образования костыльных отверстий в шпалах работает следующим образом.

Шпалы 15 подаются и устанавливаются на опорных элементах 2 рамы 1. Включаются цилиндры привода 12 и приводимые ими в движение жесткие рамки, составленные из толкающих плит 9, направляющих стержней 8 и плит 7, прижимаются последними к верхней пласти шпалы 15 и сжимают ее с необходимым усилием.

После этого включаются цилиндры привода 11 и приводимые ими в движение держатели 10, скользя по направляющим стержням 8, вдавливают несомые ими пуансоны 5 в тело шпалы 15. Пуансоны 5 при этом удерживаются в отверстиях направляющих плит 7 и проходят сквозь них, а древесина шпалы 15, прорезаемая острыми режущими кромками 6, заполняет полости пуансонов 5, проталкивается через их сквозные проходы 13 наружу - на тыльную поверхность держателей 10 и накапливается в виде стержневых кернов отходов 14 в расположенных на этих поверхностях емкостях 16. После достижения пуансонами 5 требуемой глубины отверстий цилиндр привода 11 держателей 10 пуансонов 5 переключается на обратный ход, а цилиндры 12 одновременно отключаются от напора и давление в них снижается до нуля. Шпала 15 освобождается от сжимающего усилия, но поверхности направляющих плит 7 остаются прижатыми к верхней пласти шпалы, служа для нее упорами, до полного извлечения пуансонов 5. После этого цилиндры привода 12 направляющих плит 7 переключаются на обратный ход и возвращают жесткие рамки 7, 8, 9 вместе с держателями 10 и цилиндрами их привода 11 в исходное положение. Обработанная шпала 15 убирается с опорных элементов 2 рамы 1. Далее цикл повторяется.

Источники информации

1. Авторское свидетельство СССР 1174512.

2. Авторское свидетельство СССР 1253803.

3. Авторское свидетельство СССР 254750 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В ШПАЛАХ ИЛИ БРУСЬЯХ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2193618C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2181810C2 |

| УСТРОЙСТВО ДЛЯ НАКАЛЫВАНИЯ ПЕРЕВОДНЫХ БРУСЬЕВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2004 |

|

RU2265513C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ШПАЛ ИЗ НАКОПИТЕЛЯ ПО ОДНОЙ | 2000 |

|

RU2186896C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ И ОТВИНЧИВАНИЯ ГАЕК ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2213823C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ РЕЛЬСОВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2167971C2 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| СПОСОБ ПРИКРЕПЛЕНИЯ РЕЛЬСА К ПОДКЛАДКАМ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2216625C2 |

Изобретение относится к строительству и ремонту железнодорожных путей, а именно к устройствам для образования отверстий в шпалах при сборке звеньев рельсошпальной решетки. Устройство для образования костыльных отверстий в шпалах включает штампы с имеющими острые кромки полыми пуансонами, размещенными в отверстиях направляющих плит, снабженных механизмом сжатия. Штампы установлены на раме, имеющей опорные элементы. Направляющие плиты снабжены направляющими стержнями и толкающими плитами и соединены с ними в жесткие рамки. Пуансоны закреплены в держателях, подвижно установленных на направляющих стержнях, которые смонтированы подвижно относительно рамы в отверстиях ее опорных элементов. При этом толкающие плиты соединены соответствующими цилиндрами привода с держателями и с опорными элементами рамы. Полые пуансоны выполнены со сквозными проходами для отходов древесины, а держатели снабжены емкостями для их накопления. Техническим результатом изобретения является создание устройства, пригодного для образования качественных костыльных отверстий в шпалах путем глубокого штампования с исключением захламления рабочей зоны отходами древесины. 1 з.п. ф-лы, 3 ил.

| СПОСОБ ШТАМПОВКИ ДРЕВЕСИНЫ | 0 |

|

SU254750A1 |

| Устройство для накалывания деревянных шпал и брусьев | 1986 |

|

SU1437233A1 |

| УСТРОЙСТВО ДЛЯ НАКАЛЫВАНИЯ ДЕРЕВЯННЫХ ШПАЛ ПЕРЕД ПРОПИТКОЙ | 1990 |

|

RU2019404C1 |

| Машины и механизмы для путевого хозяйства /Под ред | |||

| С.А | |||

| Соломонова | |||

| - М.: Транспорт, 1984, с.170, рис.6.5б | |||

| МОРСКОЕ ПОДВОДНО-НАДВОДНОЕ СООРУЖЕНИЕ | 2000 |

|

RU2170301C1 |

Авторы

Даты

2003-02-10—Публикация

2001-02-09—Подача