Изобретение относится к области путевого хозяйства железнодорожного транспорта и может быть использовано в поточных линиях для разборки звеньев рельсошпальной решетки с деревянными шпалами на производственных базах путевых машинных станций.

Наибольшее распространение в современных линиях по разборке звеньев рельсошпальной решетки с деревянными шпалами нашло устройство для расшивки подаваемого в него вывешенного за его рельсы звена и содержащее установленные на портальной раме направляющие ролики и механизмы поджатия шпалы к рельсам разбираемого звена, захвата и удержания подкладок, отдавливания шпалы, сдвижки отдавленной шпалы (авт.св. СССР N 384956, E 01 B 29/02; авт.св. СССР N 428054, E 01 B 29/16; авт.св. СССР N 684076, E 01 B 29/24; авт.св. СССР N 907127, E 01 B 29/24; Орлов Ю.А., Егиазарян А.В. Производственные базы путевых машинных станций. - М.: Транспорт, 1986, с. 76 - 80).

Известно устройство (Лончаков Э.Т., Петропавловский Б.П. Путевые машины для звеносборочных и звеноразборочных работ. - М.: Транспорт, 1984, с. 149 - 154 - принято за прототип), содержащее установленные на портальной раме направляюще-удерживающие ролики и оборудованные силовыми гидравлическими цилиндрами механизмы поджатия шпалы к рельсам разбираемого звена, механизмы захвата и удержания подкладок, механизм отдавливания шпалы, механизмы сдвижки отдавленной шпалы с включенными в гидросистему предохранительным клапаном, двухпозиционным четырехлинейным гидрораспределителем управления гидроцилиндрами механизмов захвата и удержания подкладок, механизма отдавливания шпалы и механизмов сдвижки отдавленной шпалы, двухпозиционным трехлинейным гидрораспределителем управления гидроцилиндрами механизмов поджатия шпалы, гидроклапанами давления с обратными клапанами, установленными в магистраль перед подачей рабочей жидкости в обе полости гидроцилиндров механизмов захвата и удержания подкладок и в поршневую полость гидроцилиндра механизма отдавливания шпалы.

Наличие упомянутых гидрораспределителей и гидроклапанов давления с обратными клапанами позволяет автоматизировать процесс отделения шпал. Последовательность срабатывания гидроцилиндров механизмов обеспечивается как подачей, так и регулированием последовательности их срабатывания клапанами давления.

Для срабатывания гидроцилиндров разных механизмов требуется свое давление рабочей жидкости в каждом из гидроцилиндров, причем изменяющееся при подаче рабочей жидкости в ту или иную полости, а также в разное время при подаче в одну и ту же полость. Так максимальное давление требуется при подаче рабочей жидкости в гидроцилиндр механизма отдавливания шпалы в начальный момент отжатия шпалы (надрыв шпалы), когда преодолевается сопротивление, обусловленное трением покоя между костылями и древесиной шпалы (кроме трения присутствуют и другие причины, повышающие сопротивление, такие как ржавление, засоление, температура и т.п.). Дальнейший отрыв шпалы производится при значительно меньших усилиях, когда преодолевается трение движения между костылями и древесиной шпалы, которое во много раз меньше трения покоя, особенно в начальный период и, значит, при меньшем давлении рабочей жидкости. При возврате в исходное положение гидроцилиндра после отжатия шпалы требуется еще меньшее давление рабочей жидкости.

Включенный в гидросистему предохранительный клапан настраивается на максимальное давление, при котором и работает вся гидросистема, что обуславливает выбор приводного электродвигателя насосной установки соответствующей мощности, расходуемой при этом крайне неэффективно, так как максимальная мощность необходима лишь в момент надрыва шпалы, а она реализуется и в процессе непосредственного отдавливания шпалы, и в процессе возврата механизмов в исходное положение, и в процессе подачи очередной шпалы на позицию расшивки, а также и в промежутках между циклами, когда вообще нет необходимости ни в каком давлении рабочей жидкости, но выключение насосной установки на это время еще более неэффективно.

Необходимо устройство для разборки звеньев, использованные механизмы которого приводились бы силовыми гидроцилиндрами и гидросистема которого работала бы при необходимых значениях настраиваемого давления в гидроцилиндрах исполнительных механизмов с максимально эффективным использованием мощности приводного двигателя насосной установки.

Для этого в известном устройстве для разборки звеньев рельсошпальной решетки железнодорожного пути, содержащем установленные на портальной раме направляюще-удерживающие ролики, оборудованные силовыми гидравлическими цилиндрами механизмы поджатия шпалы к рельсам разбираемого звена, механизмы захвата и удержания подкладок, механизм отдавливания шпалы, механизмы сдвижки отдавленной шпалы и гидросистему, включающую двухпозиционный четырехлинейный гидрораспределитель управления гидроцилиндрами механизмов захвата и удержания подкладок, механизма отдавливания шпалы и механизмов сдвижки отдавленной шпалы, двухпозиционный трехлинейный гидрораспределитель управления гидроцилиндрами механизмов поджатия шпалы, гидроклапаны давления с обратными клапанами, установленные в магистраль перед подачей жидкости в обе полости гидроцилиндров механизмов захвата удержания подкладок и в поршневую полость гидроцилиндра механизма отдавливания шпалы, в гидросистему включены смонтированные на напорной от насоса насосной установки магистрали перед упомянутыми гидрораспределителями два настраиваемых на разное давление предохранительных клапана и двухпозиционный двухлинейный гидрораспределитель для включения в работу от датчиков положения штока гидроцилиндра механизма отдавливания шпалы.

Один из предохранительных клапанов настраивается на давление, достаточное для срабатывания гидроцилиндров механизмов при их возврате в исходное положение с учетом настройки гидроклапана давления для срабатывания гидроцилиндров по освобождению подкладок механизмов захвата и удержания подкладок после гидроцилиндров механизмов сдвижки отдавленной шпалы. Для этого используется довольно низкое давление. При этом давлении производится подача очередной шпалы, производится включение насосной установки и работа насосной установки в промежутках между циклами.

Второй предохранительный клапан настраивается на максимальное давление, потребное при надрыве шпалы. Клапаны давления настраиваются на давление поочередного срабатывания гидроцилиндров механизмов поджатия шпалы, возврата в исходное положение механизмов сдвижки шпалы, гидроцилиндров по захвату подкладок механизмов захвата и удержания подкладок и, наконец, гидроцилиндра по отжиму шпалы механизма отдавливания шпалы. Максимальное давление реализуется кратковременно лишь в момент надрыва шпалы, а работа механизмов в процессе отдавливания шпалы производится при давлении настройки гидроклапана давления, обеспечивающего подачу рабочей жидкости в поршневую полость гидроцилиндра механизма отдавливания шпалы, по которому и подбирается номинальная мощность приводного электродвигателя насосной установки, реализующего свою мощность по обеспечению максимального давления при кратковременной перегрузке и реализующего мощность ниже номинальной в остальное время работы при давлении настройки первого предохранительного клапана.

Таким образом реализуется выработка насосной установкой разного давления для срабатывания разных гидроцилиндров механизмов устройства в разное время цикла их работы с наиболее эффективным использованием мощности приводного электродвигателя насоса насосной установки при выработке им этого давления.

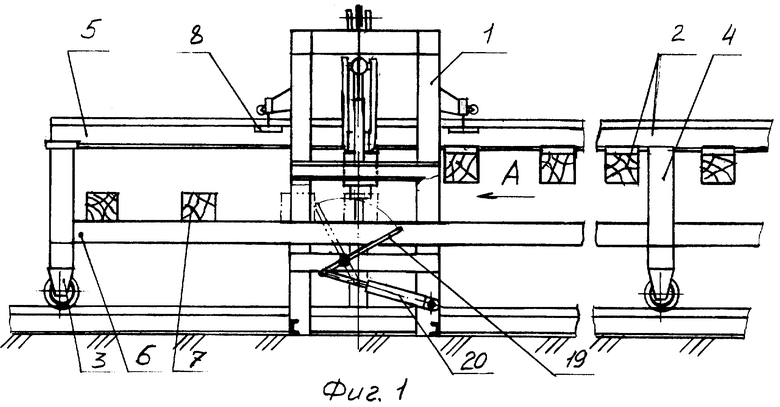

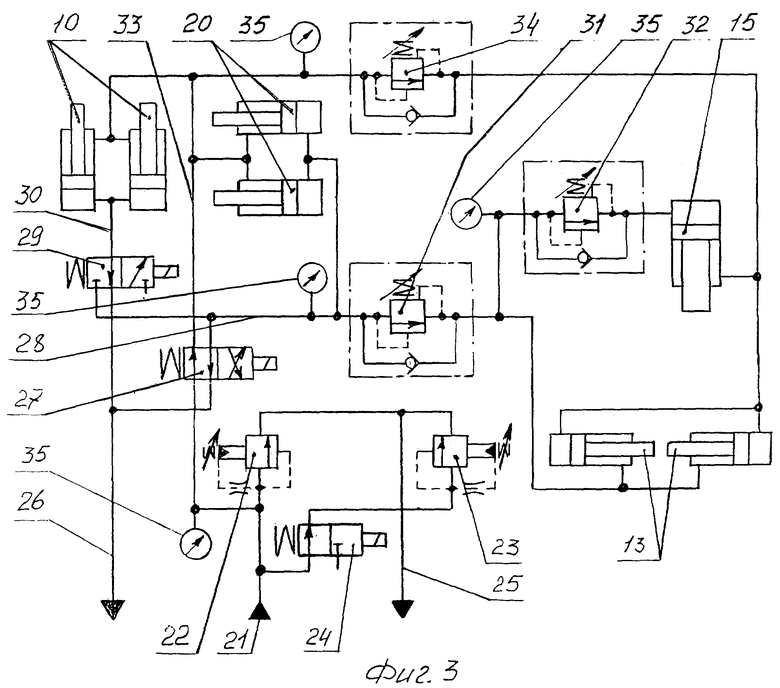

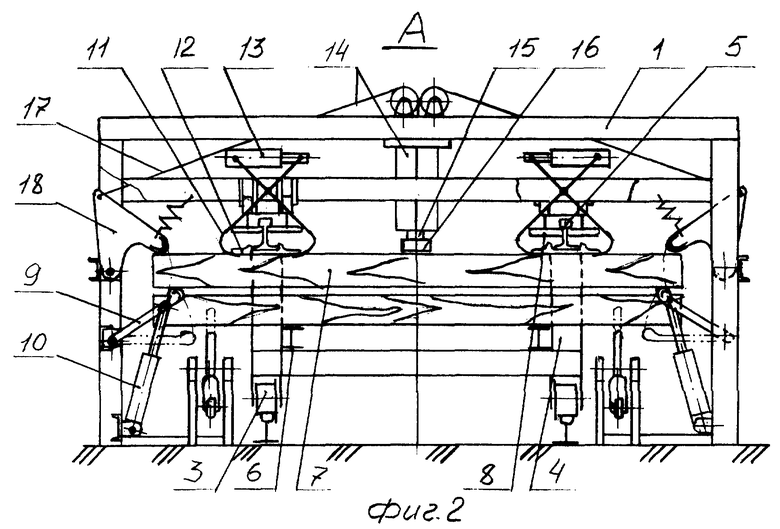

На фиг. 1 схематически изображено предлагаемое устройство, вид сбоку; на фиг. 2 - вид А на фиг. 1, вид на устройство с торца; на фиг. 3 - принципиальная гидравлическая схема.

Устройство включает в себя портальную раму 1, объемлющую подаваемое на разборку звено 2 рельсошпальной решетки, допустим, на тележке 3, оснащенной стойками 4 для опирания на них звена своими рельсами 5 и продольными балками 6 для приема на них отделенных шпал 7.

На портальной раме 1 установлены направляюще-удерживающие парные ролики 8 для поддержания рельсов под их головки в процессе расшивки звена, механизмы 9 поджатия шпалы к рельсам разбираемого звена, приводимые силовыми гидравлическими цилиндрами 10, механизмы 11 захвата и удержания подкладок 12, приводимые гидроцилиндрами 13, механизм 14 отдавливания шпалы, включающий в себя смонтированный по оси симметрии портальной рамы 1 гидравлический цилиндр 15 со смонтированным на его штоке отжимным башмаком 16 и соединенным гибкими тягами 17 с подпружиненными боковыми отжимными рычагами 18, механизмы 19 сдвижки отдавленной шпалы, приводимые силовыми гидроцилиндрами 20.

На напорной от насоса насосной установки (последняя вместе с соответствующей гидроаппаратурой на схеме фиг. 3 не показана) магистрали 21 смонтированы предохранительные клапаны 22 и 23, причем предохранительный клапан 23 присоединен к напорной магистрали 21 посредством двухпозиционного двухлинейного (двухкодового) гидрораспределителя 24 с одним управляющим электромагнитом. Оба предохранительных клапана присоединены также к сливной магистрали 25.

К напорной 21 и сливной 26 магистралям насосной установки присоединен двухпозиционный четырехлинейный (четырехходовой) гидрораспределитель 27 с одним управляющим электромагнитом. К сливной магистрали 26 и к линии связи 28, связанной с одним из выходных цилиндровых ходов гидрораспределителя 27 присоединен двухпозиционный трехлинейный (трехходовой) гидрораспределитель 29 с одним управляющим электромагнитом. Выходной цилиндрический ход гидрораспределителя 29 линией связи 30 соединен с поршневыми полостями гидроцилиндров 10. Линия связи 28 соединена также с поршневыми полостями гидроцилиндров 20, со штоковыми полостями гидроцилиндров 13 и поршневой полостью гидроцилиндра 15, причем на ней перед подачей рабочей жидкости в гидроцилиндры 13 смонтирован гидроклапан давления с обратным клапаном 31, а перед подачей рабочей жидкости в гидроцилиндр 15 - гидроклапан давления с обратным клапаном 32. Линия связи 33, связанная со вторым из выходных цилиндровых ходов гидрораспределителя 27 соединена со штоковыми полостями гидроцилиндров 10, штоковыми полостями гидроцилиндров 20, поршневыми полостями гидроцилиндров 13 и штоковой полостью гидроцилиндра 15, причем на ней перед подачей рабочей жидкости в гидроцилиндры 13 и 15 смонтирован гидроклапан давления с обратным клапаном 34. На напорной магистрали и линиях связи перед гидроклапанами давления с обратными клапанами смонтированы манометры 35 для контроля настраиваемого давления.

На схеме приведено положение гидрораспределителей при обесточенных электромагнитах, когда они под действием своих пружин заняли изображенные позиции, в которых изображены и подведены к ним линии связи. Схема работает на давлении настройки предохранительного клапана 23, настраиваемого на минимальное давление, достаточное для срабатывания механизмов при их приведении в исходное положение. При таком положении производится подача на ось расшивки очередной шпалы 7 звена 2, подаваемого тележкой 3 (механизм подачи не показан). В этом положении производится также включение насосной установки.

Поданная на ось расшивки шпала взаимодействует с датчиком своего присутствия на оси расшивки. По сигналу датчика включаются электромагниты всех гидрораспределителей. Схема начинает работать на давлении настройки предохранительного клапана 22, так как гидрораспределителем 24 от напорной магистрали отсекается предохранительный клапан 23. Рабочая жидкость по линиям связи 28 и 30 поступает в поршневые полости гидроцилиндров 10, из штоковых полостей гидроцилиндров 10 жидкость по линии связи 33 поступает в сливную магистраль 26 - проводится процесс поджатия шпалы к рельсам звена. Одновременно рабочая жидкость по линии связи 28 поступает в поршневые полости гидроцилиндров 20, штоковые полости их при этом по линии связи 33 соединены со сливной магистралью 26 - производится возврат в исходное положение сдвигающих рычагов механизмов 19 сдвижки отдавленной шпалы. Операция эта производится на давлении, потребном для срабатывания указанных механизмов. Затем жидкость с добавлением указанных механизмов. Затем жидкость с давлением настройки гидроклапана давления 31, а это давление настраивается на усилие необходимого поджатия шпалы, по линии связи 28 поступает в штоковые полости гидроцилиндров 13, поршневые полости их при этом соединены линией связи 33 через обратный клапан гидроклапана давления 34 со сливной магистралью 26 - производится захват подкладок 12. После срабатывания гидроцилиндров 13 рабочая жидкость с давлением настройки гидроклапана давления 32, а это давление настраивается на усилие, необходимое для захвата и удержания подкладок, по линии связи 28 поступает в поршневую полость гидроцилиндра 15. Штоковая полость гидроцилиндра 15 при этом соединена линией связи 33 через обратный клапан гидроклапана давления 34 со сливной магистралью 26. Начинается процесс отдавливания шпалы, причем в начальный момент, момент надрыва шпалы, для реализации максимального усилия реализуется максимальное давление рабочей жидкости, на которое настраивается предохранительный клапан 22.

Как только поршень гидроцилиндра 15 сдвигается вниз, от соответствующего датчика поступает сигнал на отключение электромагнита гидрораспределителя 29, который под воздействием своей пружины занимает позицию, изображенную на схеме. В этой позиции обе полости гидроцилиндров через линии связи 30 и 33 соединяются со сливной магистралью 26 и, таким образом, производится их опускание совместно со шпалой, отдавливаемой ходом вниз гидроцилиндра 15. Давление в магистрали устанавливается таким, какое потребно для дальнейшего отдавливания шпалы, но не ниже давления настройки гидроклапана давления 32. Шпала отжимается и принимается на продольные балки 6 тележки 3.

Нижнее положение штока гидроцилиндра 15 фиксируется датчиком, и по его сигналу отключаются электромагниты гидрораспределителей 24 и 27, которые под воздействием своих пружин занимают позиции, изображенные на схеме. Схема начинает работу на давлении настройки предохранительного клапана 23, который подключается в этой позиции гидрораспределителя 24.

Рабочая жидкость по линии связи 33 поступает в штоковые полости гидроцилиндров 10 и 20. Поршневые полости гидроцилиндров 10 остаются соединенными линией связи 30 со сливной магистралью 26, с которой соединяются линией связи 28 и поршневые полости гидроцилиндров 20. Производится осаживание ниже уровня продольных балок 6 тележки 3 поджимных рычагов механизмов 9 поджатия шпалы и производится сдвижка вдоль балок 6 тележки 3 принятой на них шпалы сдвигающими рычагами механизмов 19 сдвижки отдавленной шпалы.

Затем жидкость с давлением настройки гидроклапана давления 34 по линии связи 33 поступает в поршневые полости гидроцилиндров 13 и штоковую полость гидроцилиндра 15. Противоположные их полости при этом линией связи 28 через обратные клапаны гидроклапанов давления 32 и 31 соединены со сливной магистралью 26. Гидроцилиндрами 13 освобождаются подкладки и механизмы 11 захвата и удержания подкладок и механизм 14 отдавливания шпалы занимают исходное положение. Гидроклапан 34 настраивается на давление для обеспечения первоначального срабатывания гидроцилиндров 10 и 20, а затем уж гидроцилиндров 13 и 15, что обеспечивает первоначальную сдвижку отдавленной шпалы с оси расшивки, а затем уж освобождение подкладок для их непопадания на шпалы при своем падении.

Схема, а значит и устройство, готовы к приему очередной подаваемой на ось расшивки шпалы звена.

Изобретение относится к области механизации путевого хозяйства. Устройство содержит установленные на портальной раме 1 направляюще-удерживающие парные ролики 8, механизмы 9 поджатия шпалы к рельсам разбираемого звена, приводимые силовыми гидравлическими цилиндрами 10; механизмы 11 захвата и удержания подкладок 12, приводимые силовыми гидравлическими цилиндрами 13; механизм 14 отдавливания шпалы, включающий силовой гидравлический цилиндр 15, на штоке которого смонтирован отжимной башмак 16, гибкие тяги 17 и подпружиненные отжимные рычаги 18; механизмы сдвижки отдавленной шпалы, приводимые силовыми гидравлическими цилиндрами. Изобретение позволяет вырабатывать насосной установкой разное давление для срабатывания разных механизмов в разное время цикла работы с наиболее эффективным использованием мощности приводного электродвигателя насосной установки. 3 ил.

Устройство для разборки звеньев рельсошпальной решетки железнодорожного пути, содержащее установленные на портальной раме направляюще-удерживающие ролики, оборудованные силовыми гидравлическими цилиндрами механизмы поджатия шпалы к рельсам разбираемого звена, захвата и удержания подкладок, отдавливания шпалы, сдвижки отдавленной шпалы и гидросистему, включающую двухпозиционный четырехлинейный гидрораспределитель управления гидроцилиндрами механизмов захвата и удержания подкладок, отдавливания шпалы и сдвижки отдавленной шпалы, двухпозиционный трехлинейный гидрораспределитель управления гидроцилиндрами механизмов поджатия шпалы, гидроклапаны давления с обратными клапанами, установленные в магистраль перед подачей рабочей жидкости в обе полости гидроцилиндров механизмов захвата и удержания подкладок и в поршневую полость гидроцилиндра механизма отдавливания шпалы, отличающееся тем, что в гидросистему включены смонтированные на напорной от насосной установки магистрали перед упомянутыми гидрораспределителями два настраиваемых на разное давление предохранительных клапана и двухпозиционный двухлинейный гидрораспределитель для включения в работу от датчиков положения штока гидроцилиндра механизма отдавливания шпалы.

| ЛОНЧАКОВ Э.Т., ПЕТРОПАВЛОВСКИЙ Б.П., ПУТЕВЫЕ МАШИНЫ ДЛЯ ЗВЕНОСБРОЧНЫХ И ЗВЕНОРАЗБОРОЧНЫХ РАБОТ | |||

| - М.: ТРАНСПОРТ, 1984, С.149-184 | |||

| УСТРОЙСТВО ДЛЯ ОТРЫВА ШПАЛ ОТ РЕЛЬСОВ ПУТЕВОЙ РЕШЕТКИ | 1972 |

|

SU428054A1 |

| Устройство для отрыва шпал от рельсов путевой решетки | 1975 |

|

SU712474A2 |

| ЗВЕНОРАЗБОРОЧНАЯ МАШИНА | 0 |

|

SU260672A1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА РЕЛЬСОВОГО ПУТИ | 1972 |

|

SU419597A1 |

| Устройство для отрыва рельсов от шпал путевой решетки | 1989 |

|

SU1691445A1 |

| Технологическая разборочная линия | 1977 |

|

SU684076A1 |

| Устройство для разборки звеньев железнодорожного пути | 1975 |

|

SU907127A1 |

Авторы

Даты

2000-08-20—Публикация

1998-03-03—Подача