Изобретение относится к железнодорожному транспорту, в частности к используемому на нем оборудованию, и способам по предпропиточной обработке шпал.

Известны способы закрепления шпал от растрескивания, состоящие в том, что концы шпал сжимают, просверливают в них отверстия и заворачивают в отверстия металлические шпильки [1].

Устройства для закрепления шпал таким способом включают снабженные приводом сверлильные и завинчивающие головки, причем последние имеют зенкер-патроны для захвата, удержания и завинчивания шпилек заподлицо с боковой поверхностью шпал.

При этом зенкер-патроны заглубляются в шпалу и оставляют после себя углубления. С обратной стороны также возможны углубления из-за разницы между непостоянной шириной шпалы и длиной шпилек. Металл шпилек в местах контакта с древесиной подвержен интенсивной коррозии. Указанные углубления и коррозирующие зоны являются факторами, способствующими ослаблению и растрескиванию шпал.

Известны способы закрепления шпал от растрескивания, состоящие в том, что концы шпал сжимают, просверливают в них отверстия, нарезают резьбу и заворачивают в отверстия деревянные винты с головками квадратного сечения, после чего головки удаляют [2; прототип - 3].

Известное устройство для закрепления шпал такими способами [3 (прототип)] содержит параллельные ветви конвейера для продольного перемещения шпал, в зоне действия которого последовательно расположены устройства для сверления отверстий, нарезания резьбы и ввертывания винтов, а также механизмы фиксации и сжатия концов шпал. Последовательное расположение устройств предусматривает три позиции, причем механизмы фиксации и сжатия концов шпал установлены на каждой позиции. Устройства для сверления отверстий, нарезания резьбы и ввертывания винтов выполнены реверсивными и установлены с возможностью перемещения от одной ветви к другой.

Недостатками известного способа являются следующее.

Поскольку головки деревянных винтов удаляются заподлицо с боковой поверхностью шпалы только с одной стороны, то с другой стороны также возможны углубления из-за разницы между непостоянной шириной шпалы и длиной резьбовой части винтов.

Контур продольного сечения отверстия в плоскости поперек волокон шпалы характерен наличием наклоненных под 45o боковин профиля резьбы. В связи с наличием при стягивании конца шпалы винтом осевого усилия в нем на указанных боковинах появляются нормально направленные к этим поверхностям силы, результирующая которых в перпендикулярном к оси направлении стремится раздвинуть поперечное сечение шпалы и тем самым ослабить его вместо требуемого закрепления.

Трапецеидальный профиль резьбы деревянного винта подвержен скалыванию при действии осевого растягивающего усилия в винте, поскольку волокна древесины направлены вдоль основания трапеций. Поэтому для изготовления винта требуется древесина высокой твердости (береза или бук), относящаяся к ценным породам. Это повышает себестоимость закрепляемых шпал.

Операции по сверлению отверстий в шпалах, нарезанию резьбы в них и на винтах требуют затрат энергии и времени, связаны с интенсивным износом и поломками режущего инструмента, а также сопровождаются захламлением рабочих зон трудноудаляемыми, пожароопасными опилками.

Недостатками известного устройства для закрепления шпал являются следующие: наличие приводимых во вращение с одновременным поступательным перемещением сверлильных, резьбонарезных и заворачивающих головок, т.е. кинематическая сложность; интенсивный износ вращающегося с большой скоростью инструмента, требуемая точность центрирования вращающегося инструмента и заворачиваемых винтов.

Наличие в составе последовательности установленных в линии механизмов позиции резьбонарезания, что увеличивает число позиций в сравнении с аналогом [1].

Отсутствие механизированной, а тем более автоматизированной подачи винтов для их установки.

Задачами, на решение которых направлено предлагаемое техническое решение, являются следующие.

Во-первых - путем перехода на деревянные клиновые стяжки исключить вероятность углублений в шпалах в местах их установок (с обеих сторон шпалы) и ослабления стяжек в результате коррозии металла.

Во-вторых - путем ориентации всех расклинивающих сил вдоль волокон шпалы избавиться от ослабляющих поперечное сечение шпалы напряжений.

В-третьих - за счет избавления от резьбы на поверхности деревянных стяжек и связанного с этим требованием высокой прочности древесины перейти на более дешевые мягкие сорта древесины для изготовления клиньев, способных выдерживать значительные нагрузки на растяжение.

В-четвертых - за счет глубокого штампования отверстий вместо сверления и исключения операции резьбонарезания в шпале избавиться от пожароопасных отходов - опилок.

В-пятых - за счет использования только поступательных перемещений рабочих органов избавиться от вращающих энергоемких приводов и упростить задачу центрирования стяжек при установке.

В-шестых - за счет снабжения устройства предлагаемыми в двух вариантах конструкции механизмами подачи стяжек механизировать и автоматизировать эту операцию.

Сущность заявленного технического решения состоит в следующем.

Способ закрепления шпал от растрескивания заключается в том, что концы шпал сжимают, образуют в них сквозные отверстия, заводят и закрепляют в них стяжки. Отверстия выполняют путем глубокой штамповки гладкими - без резьбы, в поперечном сечении прямоугольными, а в продольном сечении вдоль волокон древесины с симметрично сужающимся к середине контуром, при этом стяжку производят с помощью пары смыкаемых по продольной плоскости клиньев, повторяющих в сомкнутом состоянии форму отверстия. Клинья заводят в отверстия навстречу друг другу до заклинивания. При этом плоскость смыкания располагают поперек волокон древесины шпалы. Плоскость смыкания клиньев дополнительно снабжают замыкающим уступом.

Выполнение отверстия, а следовательно, и стяжек гладкими позволяет избавиться от операции резьбонарезания и связанных с этим указанных недостатков (скалывание профиля резьбы, использование ценных пород древесины для стяжек, износ и поломки резьбонарезного инструмента, пожароопасные опилки и т.д.).

Выполнение отверстий прямоугольными позволяет ориентировать передаваемые на концы шпал напряжения при стягивании только в плоскости вдоль волокон древесины, что повышает эффективность закрепления шпал и продляет срок их службы.

Выполнение отверстия с сужающимся контуром позволяет использовать для стягивания пару клиньев, вставляемых навстречу друг другу до заклинивания. При отпускании конца шпалы и ее стремлении к расширению заклинивание еще более усиливается и тем самым предотвращается ослабление стяжки.

Снабжение плоскости смыкания клиньев замыкающим уступом дополнительно предотвращает клинья от возможности расслабления стяжки с течением времени вследствие рассыхания древесины шпалы и клиньев.

Устройство для осуществления способа содержит верхнюю и нижнюю или направленные а плане ветви конвейера или конвейеров для продольного перемещения шпал, в зоне действия которого на нескольких позициях расположены фиксаторы положения шпалы и механизмы сжатия шпал, образования отверстий и установки стяжек. Фиксаторы и механизмы сжатия установлены для каждой позиции.

Механизмы последовательно расположены на двух позициях, при этом на первой позиции - механизм образования отверстий, на второй позиции - механизм установки клиновых стяжек, а между последним и механизмом сжатия установлен механизм подачи клиньев. Причем механизм образования отверстий выполнен в виде повернутых друг к другу пуансонов корытообразного профиля с острозаточенными снаружи режущими торцами и с внутренними поперечными уступами возле торцов. Пуансоны установлены на расположенных под острым углом направляющих.

Механизм установки стяжек выполнен в виде установленных на штоках цилиндров толкателей с плоским рабочим торцем, соответствующим по форме тыльному торцу клина стяжки.

Механизм подачи клиньев выполнен, например, в виде шагового конвейера, снабженного направляющими гнездами для клиньев, при этом опорная и направляющая поверхность гнезд при каждом ходе шагового конвейера расположена на уровне толкателя механизма установки стяжек с зазором для ее прохода.

Механизм подачи клиньев также может быть выполнен, например, в виде неподвижного бункера, имеющего загрузочный отсек, а также сообщенные друг с другом горизонтальный и вертикальный каналы с размещенными в них приводными от цилиндров ползунами. Причем выход из вертикального канала расположен на уровне и линии действия толкателя механизма установки стяжек, а вход в горизонтальный канал сообщен с загрузочным отсеком. При отсутствии готовых клиньев в полости каналов могут быть установлены ножи, формирующие клинья, а вертикальный канал снабжен для этого в зоне установки ножей выходными окнами, сообщенными с дополнительными отсеками для отходов и трубопроводами для подвода антисептика.

Выполнение режущего инструмента в виде штампующих пуансонов вместо сверл позволяет отказаться от сверления и связанного с этим износа, поломки инструмента, высоких энергозатрат и наличия пожароопасных опилок, кинематически сложного привода инструмента.

Установка пуансонов на косорасположенных направляющих позволяет формировать отверстия в соответствии с формой призматических клиньев и тем самым упростить конструкцию устройства в целом и избавиться от операции резьбонарезания, перейти к двум позициям вместо трех.

Выполнение механизма установки стяжек в виде толкателя избавляет от кинематически сложных завинчивающих устройств.

Выполнение механизма подачи клиньев в виде шагового конвейера позволяет механизировать процесс и повысить производительность и безопасность труда операторов.

Выполнение механизма подачи клиньев в виде неподвижного бункера позволяет автоматизировать процесс и избавиться от ручного труда операторов.

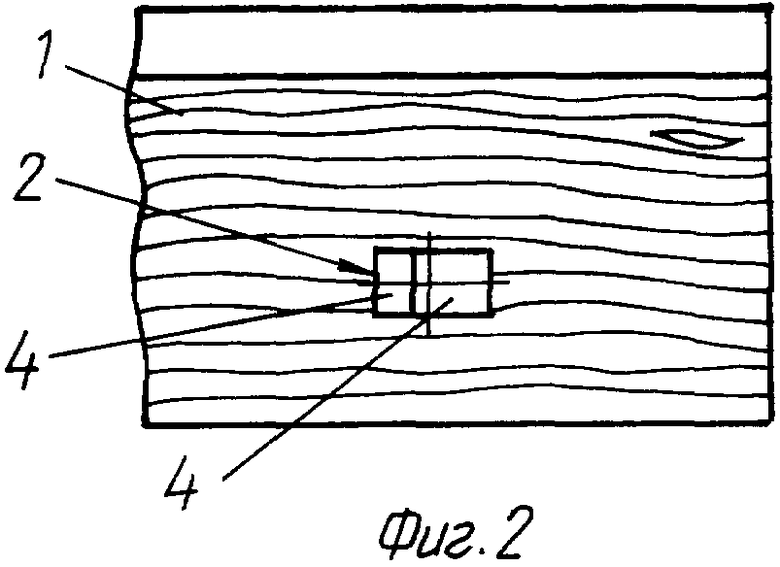

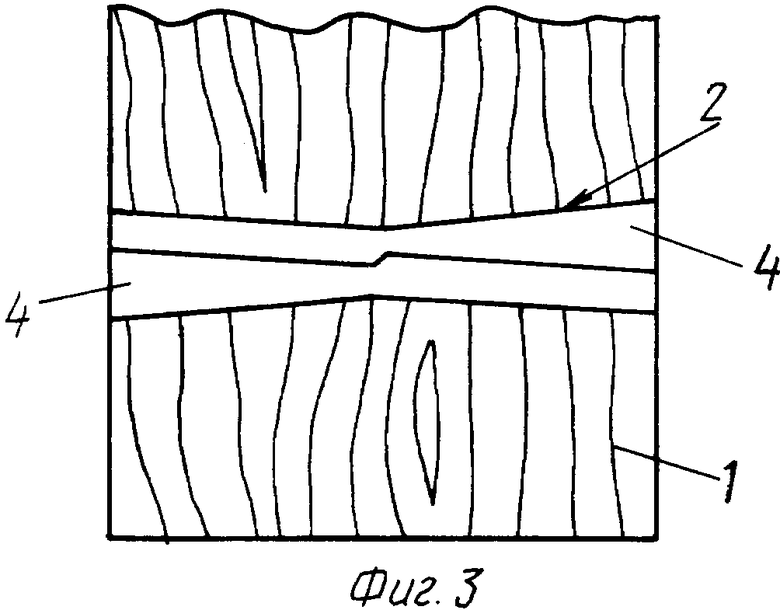

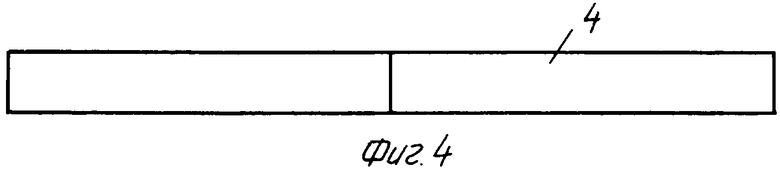

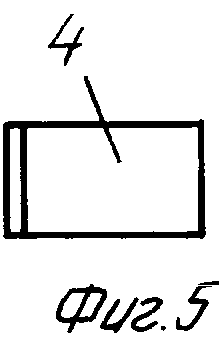

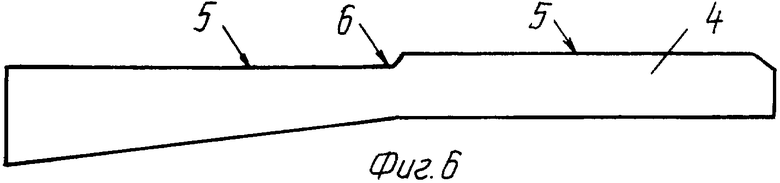

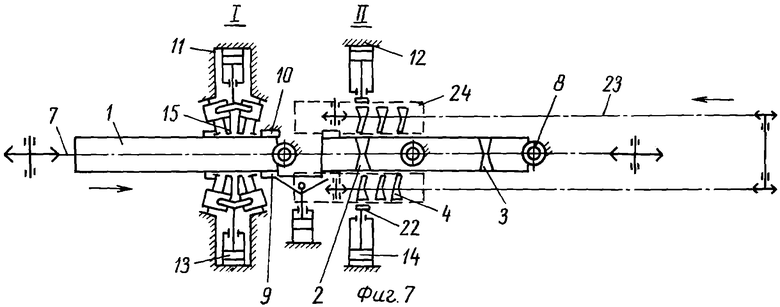

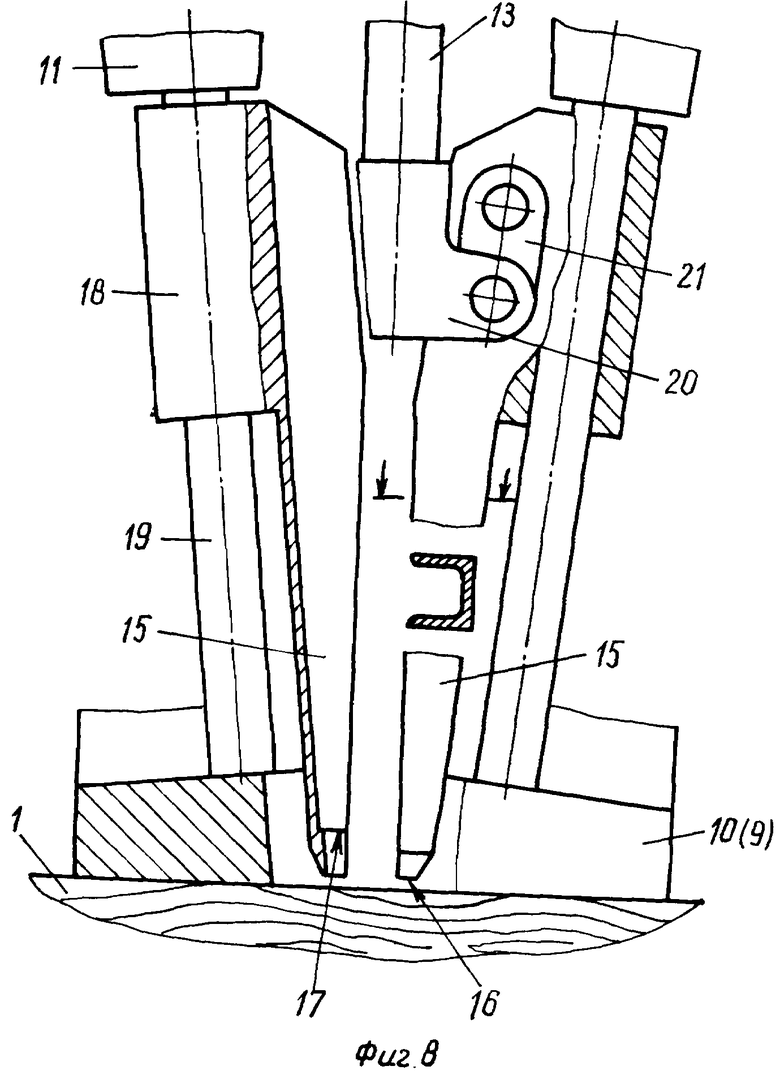

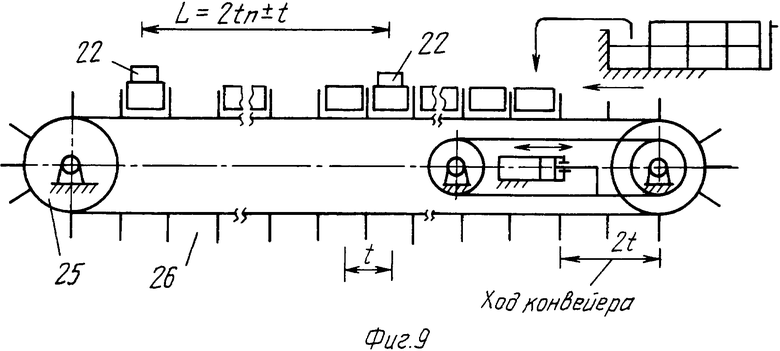

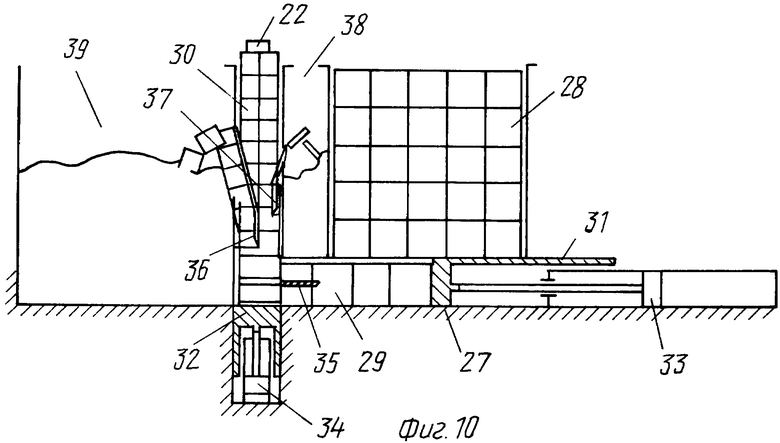

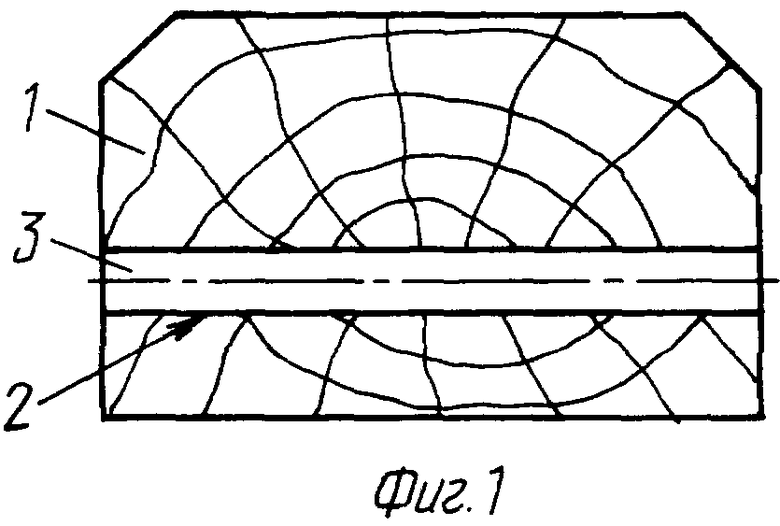

На фиг. 1 показано сечение конца шпалы с выполненным в нем отверстием - вид с торца; на фиг.2 - то же - вид сбоку; на фиг.3 - то же - вид сверху; на фиг. 4 - клин стяжки - вид сбоку; на фиг.5 - то же - вид с торца; на фиг.6 - то же - вид сверху; на фиг.7 - схема устройства для осуществления способа - вид сверху; на фиг.8 - рабочий орган механизма образования отверстий - вид сверху в разрезе; на фиг.9 - пример выполнения механизма подачи клиньев стяжек в виде шагового конвейера - вид сбоку; на фиг.10 - пример выполнения механизма подачи клиньев стяжек в виде неподвижного бункера - вид сбоку.

Способ закрепления шпал от растрескивания состоит в следующем (фиг.1-6).

Конец шпалы 1 сжимают, затем проделывают в нем отверстие 2. Отверстие 2 выполняют гладким, в поперечном сечении прямоугольным, а в продольном сечении - вдоль волокон древесины - с симметрично сужающимся к середине контуром, причем в сечении поперек волокон продольный контур отверстия 2 выполняют без сужения, что исключает засклинивание шпалы в ее поперечном сечении и связанное с этим ослабление конца шпалы вместо закрепления.

В отверстие 2 заводят стяжки 3. Стяжки выполняют в виде пары сомкнутых по продольной плоскости 5 клиньев 4, повторяющих в сомкнутом состоянии форму отверстия 2. Клинья 4 имеют запас по толщине на заклинивание в плоскости вдоль волокон древесины шпалы. Плоскость смыкания 5 клиньев выполняют либо параллельной, либо под малым острым углом к любой из четырех линий сужения указанного контура продольного сечения отверстия 2, и этим достигается возможность установки клиньев 4 в отверстии 2 с двух сторон навстречу друг другу. Плоскость смыкания 5 клиньев 4 располагают поперек волокон древесины шпалы 1, поэтому напряжения при расклинивании направлены вдоль волокон, при этом шпала способна выдерживать без разрушения большие нагрузки.

Плоскость смыкания 5 клиньев 4 дополнительно снабжают поперечным замыкающим уступом 6, при этом клинья 4 вставляют в отверстие 2 с противоположных сторон до защелкивания уступов 6, и этим дополнительно предотвращается размыкание стяжки и разжатие конца шпалы.

Устройство для осуществления способа (фиг.7-10) содержит ветви конвейера 7 для продольного перемещения шпал. В зоне действия конвейера для установки обоих концов шпал на позициях I и II расположены фиксаторы 8 положения шпал и механизмы сжатия 9, 10 концов шпал. На позиции I расположен механизм 11 образования отверстий в шпалах, а на позиции II - механизм 12 установки стяжек. Рабочие органы механизмов 11 и 12 смонтированы попарно симметрично с обеих сторон ветви конвейера 7 и снабжены приводными цилиндрами 13 и 14.

Механизм 11 образования отверстий выполнен в виде повернутых навстречу друг другу пуансонов 15, имеющих корытообразные профили сечения, торцы 16, остро заточенные с наружных сторон, внутренние поперечные уступы 17 и сквозные проходы наружу. Пуансоны 15 посредством держателей 18 установлены на расположенных под острым углом направляющих 19, жестко связанных с рамой механизма 11. С приводными цилиндрами 13 пуансоны 15 связаны посредством толкателей 20 и тяг 21, шарнирно соединенных с держателями 18.

Механизм 12 установки стяжек 3 выполнен в виде установленных на штоках приводных цилиндров 14, толкателей 22, имеющих плоский рабочий торец, соответствующий по форме тыльному торцу клина 4 стяжки 3.

Устройство снабжено установленными между механизмами сжатия 9, 11 и толкателями 22 с обеих сторон ветви конвейера 7 механизмами 23 или 24 подачи клиньев 4 стяжек 3.

Механизм 23 подачи клиньев 4 стяжек 3 выполнен в виде шагового конвейера 25, снабженного гнездами 26 для клиньев 4. Опорная поверхность гнезд 26 на верхней ветви шагового конвейера 25 расположена на уровне толкателя 22 с зазором для его прохода.

В целях повышения производительности количество механизмов на позициях I и II может быть неоднократно увеличено вплоть до размещения их на ветвях параллельных конвейеров и выполнения рабочих органов механизмов реверсивными (как в прототипе [3]).

В этом случае, в зависимости от количества толкателей 22 на позиции II ход конвейера 25 кратно превышает (на фиг.9 в два раза) шаг между гнездами 26, а расстояние между толкателями выполнено на единицу шага большим или меньшим кратного числа указанных ходов. Ход шагового конвейера обеспечивается приводным цилиндром.

Механизм 24 подачи клиньев 4 стяжек 3 выполнен в виде неподвижного бункера 27, имеющего загрузочный отсек 28, а также сообщенные друг с другом горизонтальный 29 и вертикальный 30 каналы с размещенными в них ползунами 31 и 32, имеющими привод от цилиндров 33 и 34.

Выход из вертикального канала 30 расположен на уровне толкателя 22, а вход в горизонтальный канал 29 сообщен с загрузочным отсеком 28.

Описанная конструкция механизма 24 предусматривает обеспечение работы устройства готовыми сформированными клиньями, которые ориентированно укладываются в загрузочный отсек 28.

В случае отсутствия готовых клиньев используются заготовки квадратного сечения, предназначенные для изготовления винтов, по способу, описанному в прототипе [2, 3].

При этом в полости каналов 29 и 30 установлены ножи 35, 36, 37, формирующие клинья 4, а вертикальный канал 30 снабжен в зоне установки ножей 36 и 37 выходными окнами, сообщенными с дополнительными отсеками 38 и 39 для отходов. Кроме этого, к вертикальному отсеку 30 могут быть подведены (на фиг.10 на показано) трубопроводы с антисептиком.

Устройство для осуществления способа работает следующим образом. Шпала подается конвейером 7 до упора в тот или иной фиксатор 8, которые выдвигаются на пути шпалы 1 в зависимости от требуемого положения ее концов на позициях I, II. Механизм сжатия шпал 9 прижимает концы шпал 1 к неподвижным упорам 10, сжимая тем самым трещины.

После этого на позиции I пуансоны 15, приводимые в движение цилиндрами 13, перемещаются по направляющим 19 и погружаются в шпалу 1, при этом древесина шпалы в виде призматических кернов проталкивается внутри пуансонов 15. По окончании хода цилиндров режущие торцы 16 пуансонов 15 с противоположных концов конвейера 7 максимально сжимаются, а продольные кромки их профилей в каждой паре смыкаются, и отверстие 2, таким образом, полностью формируется. При обратном ходе цилиндров древесина кернов в пуансонах 15 удерживается уступами 17, керн в самом узком месте раскалывается на две половины, которые каждая своей парой пуансонов 15 извлекается из шпалы 1 наружу. При последующих циклах новые керны, воздействуя на предыдущие, выталкивают их из пуансонов 15 наружу, где они свободно падают вниз на поддоны и удаляются из рабочей зоны.

После завершения операции образования отверстия в конце шпалы убирается первый по ходу фиксатор 8 и шпала 1 передвигается до упора во второй фиксатор 8. При этом конец шпалы с образованным отверстием устанавливается на позицию II механизма установки стяжек, а на позицию I поступает другой конец шпалы (или следующая шпала).

К этому моменту клинья 4, ориентированные в соответствии с положением их в стяжке 3, подаются и удерживаются механизмом подачи клиньев 23 или 24 на позиции II между толкателями 22 и механизмом сжатия 9 и 10 с обеих сторон конвейера 7 напротив образованного отверстия 2 в шпале 1.

Одновременно с образованием нового отверстия 2 во втором конце шпалы 1 толкатели 22, приводимые в движение цилиндрами 14, перемещаются вдоль оси образованного отверстия 2 и продвигают клинья 4 в это отверстие сначала до соприкосновения плоскостей смыкания 5 и затем до фактического смыкания их и защелкивания на замыкающий уступ 6, который дополнительно предотвращает размыкание стяжки 3.

После этого приводные цилиндры всех механизмов переключаются на обратный ход, второй фиксатор 8 убирается, а выдвигается третий и шпала 1 перемещается конвейером 7 до упора в третий фиксатор 8 и установки второго своего конца с образованным отверстием на позицию II.

Первый фиксатор 8 вновь выдвигается и на позицию I подается конвейером 7 новая шпала до упора в первый фиксатор 8. Далее цикл повторяется, после завершения которого третий и первый фиксаторы 8 убираются, вторая шпала передвигается конвейером 7 с позиции I на позицию II, а закрепленная шпала продвигается дальше и снимается с конвейера 7.

Механизм 23 подачи клиньев работает следующим образом (фиг.9).

Клинья 4 ориентированно укладываются оператором в каждое гнездо 26 шагового конвейера 25. Приводной цилиндр шагового конвейера 25 обеспечивает ему шаговый ход с остановкой при обратном ходе цилиндра за счет срабатывания храповой муфты на ведущем валу конвейера (на фиг. 9 не показано).

Ход шагового конвейера 25 осуществляется синхронно с работой механизма 12 установки стяжек в момент, когда толкатели 22 находятся в исходном положении. При рабочем ходе толкателей 22 шаговый конвейер 25 стоит, а его гнезда 26 с клиньями 4 в зоне действия толкателей 22 установлены напротив отверстия 2 в шпале 1. Толкатели 22 своими торцами упираются в торцы клиньев 4 и проталкивают их навстречу друг другу в отверстие 2 из гнезд 26, которые в этот момент служат направляющими для клиньев 4. Клинья 4 заводят толкатели 22 в отверстие 2 до полного заклинивания и защелкивания на уступ 6, после чего цилиндры 14 переключаются на обратный ход и толкатели 22 возвращаются в исходное положение, а шаговый конвейер 25 осуществляет новый ход. Далее цикл повторяется.

При установке на позициях I, II нескольких механизмов 11, 12, например двух, как показано на фиг. 9, ход шагового конвейера 25 соответственно кратно увеличивается, в данном случае удваивается. При этом расстояние между толкателями механизмов должно соответствовать кратному числу указанных ходов, увеличенному или уменьшенному на единицу шага между гнездами.

В этом случае оператор, как и прежде, заполняет подряд все гнезда 26 шагового конвейера 25, а подаются клинья 4 к первому по ходу конвейера толкателю 22 не подряд, а через одного и, таким образом, достигают второго толкателя 22, который полностью освобождает гнезда 26.

Механизм 24 подачи клиньев работает следующим образом (фиг.10).

Клинья 4 ориентированно укладываются в загрузочный отсек 28 бункера 27, причем нижний ряд укладки располагается напротив входного проема горизонтального канала 29. Ползун 31 при этом полностью выдвинут из загрузочного отсека. Цилиндр 33 циклично совершает односторонние ходы, равные ширине клиньев, с остановками после каждого хода, а ползун 31 проталкивает клинья в канал 29, заполняя, таким образом, этот канал. При выходе из канала 29 клинья поступают в вертикальный канал 30, что возможно при полностью выдвинутом из канала 30 ползуне 32. Ползун 32, приводимый в движение цилиндром 34, совершает цикличные ходы вверх-вниз и поочередно подает клинья в виде столбчатого штабеля вверх - на выход из вертикального канала 30, который расположен на уровне толкателя 22 механизма 12 установки стяжек. Цилиндры 33 и 34 действуют поочередно. Как только весь нижний ряд переместится ползуном 31 в горизонтальный канал 29, цилиндр 33 делает полный обратный ход, штабель клиньев в загрузочном отсеке 28 опускается на днище бункера 27 и процесс повторяется. Работа цилиндров 33 и 34 связана с работой толкателей 22 механизма 12 установки стяжек.

При отсутствии готовых сформированных клиньев в каналах 29 и 30 устанавливаются формирующие клинья ножи 35, 36, 37, а в загрузочный отсек 28 загружаются заготовки квадратного сечения, предназначенные для изготовления деревянных винтов стяжек [2, 3]. При этом нож 35 делит заготовки вдоль на две половины, а ножи 36 и 37 придают заготовкам форму клина 4 с уступом 6, и получаемые при этом отходы в виде брусков поступают через окна в канале 30 в отсеки 38 и 39, где и накапливаются.

Готовые клинья 4 смачиваются подведенным к каналу 30 антисептиком и подаются наверх на выход из канала 30 - в зону действия толкателей 22.

Использование заявленных технических решений взамен известных [2, 3] позволит получить экономию электроэнергии, ценных пород древесины, повысить стойкость режущего инструмента, за счет механизации и автоматизации операции подачи стяжек повысить производительность процесса, снизить себестоимость и повысить срок службы закрепляемых шпал, существенно снизить пожарную опасность при проведении работ.

Источники информации

1. А.с. СССР N 356332, кл. E 01 B 31/28.

2. Инструкция по содержанию и ремонту деревянных шпал и брусьев. ЦП/3981/ МПС СССР. М.: Транспорт, 1982, с.28 и 87.

3. А.с. N 1744167, кл. E 01 B 31/28 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОСТЫЛЬНЫХ ОТВЕРСТИЙ В ШПАЛАХ | 2001 |

|

RU2198253C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2210654C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В ШПАЛАХ ИЛИ БРУСЬЯХ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2193618C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ И ОТВИНЧИВАНИЯ ГАЕК ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2213823C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ РЕЛЬСОВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2167971C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2239686C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ШПАЛ ИЗ НАКОПИТЕЛЯ ПО ОДНОЙ | 2000 |

|

RU2186896C2 |

Изобретение относится к путевому хозяйству. Сущность изобретения: концы шпал сжимают, образуют в них сквозные отверстия, заводят и закрепляют в них пару клиньев, смыкаемых по продольной плоскости. Отверстия выполняют в поперечном сечении прямоугольными, а в продольном сечении с сужающимся к середине контуром. Плоскость смыкания располагают поперек волокон древесины шпалы. Устройство для закрепления шпал от растрескивания сoдepжит конвейер, фиксаторы положения и механизмы сжатия шпал на каждой позиции, на первой позиции из которых расположен механизм образования отверстий, на второй - механизм установки клиньев стяжек. Механизм образования отверстий выполнен в виде повернутых друг к другу пуансонов корытообразного профиля с заточенными торцами и с внутренними поперечными уступами. Механизм установки стяжек выполнен в виде установленных на штоках цилиндров толкателей с плоским торцом, соответствующим по форме торцу клина стяжки. Механизм подачи клиньев стяжки может быть выполнен в виде шагового конвейера или стационарного бункера. Изобретение решает задачу надежного скрепления шпал. 2 с. и 3 з.п.ф-лы, 10 ил.

| Устройство для закрепления шпал от растрескивания | 1990 |

|

SU1744167A1 |

| Станок для обвязки полосовым железом шпал при их ремонте | 1957 |

|

SU111992A1 |

| МЕХАНИЗИРОВАННАЯ УСТАНОВКА МНОГОЯРУСНОЙ СТОЯНКИ ЛЕГКОВОГО МАЛОТОННАЖНОГО АВТОТРАНСПОРТА ЭТАР (ЭТАЖЕРКА РЫБКИНА) | 2009 |

|

RU2396402C1 |

| Штамп для динамического горячего прессования порошковых заготовок | 1974 |

|

SU490569A1 |

Авторы

Даты

2002-04-27—Публикация

1999-12-24—Подача