Изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при ремонте пути.

В процессе ремонта железнодорожного пути зачастую необходимо отделить рельсы рельсошпальной решетки не нарушая положения шпал в пути с целью замены рельсов, их переукладки и т.п., для чего используют различные костылеизвлекатели в основном для извлечения так называемых "пришивных" костылей, соединяющих в единое целое шпалу, подкладку и подошву рельса. Для этого используют ручной инструмент, например, известный из патента N 161, E 01 B 29/26; патента N 5172, E 01 B 29/26; патента N 11511, E 01 B 29/26; авторского свидетельства N 821637, E 01 B 29/26; наконец самого распространенного ручного инструмента - лапчатого лома (В. Б. Кантор, Г.И. Потоцкий. Устройство, содержание и ремонт железнодорожного пути. - М.: Транспорт, 1968, с. 233).

Известный ручной инструмент представляет собой рычаг с захватной под головку костыля частью. Процесс извлечения костылей таким инструментом малопроизводителен, трудоемок, тяжел, однако надежен, так как при помощи различных ручных манипуляций удается завести губки инструмента под головки всех костылей для их извлечения.

Известны электрогидравлические, например, по авторскому свидетельству N 147210, E 01 B 29/26 или гидравлические, например, по авт. св. N 296846, E 01 B 29/26 костылеизвлекатели. Это механизированный ручной инструмент с клещевым захватом за головку костыля. Такой захват не всегда обеспечивает захватывание головки костыля, особенно плотно прижатого к подошве рельса и подкладке и, тем более, с расклепанной головкой.

Известно устройство для извлечения костылей, например, по авт. св. N 52560, E 01 B 29/26, содержащее смонтированный на экипаже клещевой захват с приводом его вертикального перемещения. Захватывание головки костыля таким клещевым захватом не обеспечивает захватывание всех костылей, т.е. работа устройства ненадежна.

Известны устройства для отделения рельсов рельсошпальной решетки железнодорожного пути, содержащие протягиваемый локомотивом между рельсами и шпалами клин, например, по авт. св. N 52429, E 01 B 29/22, салазки, например, по авт. св. N 58107, E 01 B 29/00, вал, несущий на концах двухребордные ролики, например, по авт. св. N 104736, E 01 B 29/16. Этими устройствами рельсы надежно отделяются от шпал однако без гарантии извлечения из шпал костылей, которые при этом к тому же подвержены изгибанию.

Известны устройства для отделения рельсов рельсошпальной решетки железнодорожного пути по авт. св. N 419597, E 01 В 29/00, авт. св. N 553324, E 01 В 29/00, авт. св. N 1141138, E 01 В 29/00, из которых по совокупности существенных признаков наиболее близким к заявляемому является устройство по авт. св. N1141138, E 01 В 29/00 и которое принято за прототип. Указанное известное устройство содержит экипаж с ходовыми по рельсам пути колесами, на раме которого смонтирован приводной в вертикальной плоскости силовым цилиндром механизм отрыва рельсов, включающий рельсовые захваты и опорные о шпалы балки.

При дискретном перемещении экипажа устройства вдоль пути от шпалы к шпале рельсовыми захватами надежно захватываются рельсы пути за их головки и при упоре опорных балок о шпалы пути надежно отделяются от шпал. Однако при этом не гарантируется извлечение из шпал "пришивных", костылей, возможен их изгиб. Без удаления "пришивных" костылей рельсы не могут беспрепятственно вернуться на подрельсовые площадки подкладок, возможна раскантовка рельсов, что затрудняет дальнейшую с ними работу. Кроме того, не гарантируется допустимая величина подъема рельса при его отжатии от шпал совместно с экипажем, его предельная деформация, что чревато потерей упругости при возникновении в нем запредельного изгибающего момента.

Необходимо устройство, способное производительно, эффективно и надежно отделить рельсы от шпал рельсошпальной решетки в пути, при этом "пришивные" костыли должны быть без повреждений удалены с тем, чтобы рельсы свободно извлекались из подрельсовых площадок подкладок шпал и свободно туда помешались при замене рельсов или их переукладке, деформации же рельсов должны быть в пределах их упругости, т.е. в них не превышались предельные изгибающие моменты.

Для этого в известном устройстве для отделения рельсов рельсошпальной решетки железнодорожного пути, содержащем экипаж с ходовыми по рельсам пути колесами, на раме которого смонтирован приводной в вертикальной плоскости силовым цилиндром механизм отрыва рельсов, включающий рельсовые захваты и опорные о шпалы балки, в механизме отрыва рельсов рельсовые захваты выполнены в виде приводимых силовым цилиндром захватных рычагов, сочлененных со смонтированным на раме подъемным силовым цилиндром, опорные о шпалы балки выполнены в виде опорных о шпалы продольных вдоль рельсов опор, сочлененных со смонтированными на раме силовыми цилиндрами и механизм отрыва рельсов дополнительно оборудован устройством прижима костылей к рельсам, при этом механизм отрыва рельсов размещен между ходовыми колесами экипажа и его перемещение в вертикальной плоскости находится в пределах допустимых упругих деформаций рельсов, а за пределами ходовых колес, вслед за механизмом отрыва рельсов, размещен механизм извлечения костылей.

При этом устройство прижима костылей к рельсам выполнено в виде сочлененных со смонтированными на раме подъемными силовыми цилиндрами приводимых силовым цилиндром рычагов, концы которых с каждой стороны рельса соединены продольной вдоль рельса прижимной балкой.

Механизм извлечения костылей выполнен в виде сочлененных со смонтированным на раме подъемным силовым цилиндром подпружиненных в сторону рельса приводимых силовым цилиндром захватных клещей, концы которых соединены продольной вдоль рельса перемычкой для захвата костылей под их головки.

Наличие размещенного между ходовыми колесами экипажа механизма отрыва рельсов позволяет наддернуть на этой позиции "пришивные" костыли, которые затем легко зацепить и извлечь механизмом извлечения костылей, размещенным на позиции за пределами ходовых колес.

Размещение позиции для наддергивания костылей между ходовыми колесами экипажа в зависимости от расстояния между колесами и высотой подъема рельсов позволяет контролировать изгиб рельсов между колесами в пределах их упругой деформации, не превышая их предельного изгибающего момента, а размещение позиции извлечения костылей за пределами ходовых колес позволяет надежно зацепить и извлечь наддернутые костыли при покоящихся на подрельсовых площадках подкладок шпал рельсах. Работа каждой позиции не мешает работе соседней позиции, когда на одной из них поднимаются и опускаются рельсы, на второй извлекаются костыли при покоящихся рельсах.

Выполнение рельсовых захватов в виде приводимых силовым цилиндром захватных рычагов, сочлененных со смонтированным на раме подъемным силовым цилиндром конструктивно просто и позволяет надежно захватывать и освобождать головку рельсов в любом из положений их подъема-опускания.

Выполнение опорных о шпалы балок в виде опорных о шпалы продольных вдоль рельсов опор, сочлененных со смонтированными на раме экипажа силовыми цилиндрами, позволяет просто и надежно опереть раму экипажа на шпалы пути для удержания последних на всем протяжении между ходовыми колесами при отрыве от них рельсов.

Выполнение устройства прижима костылей к рельсам в виде сочлененных со смонтированными на раме подъемными силовыми цилиндрами приводимых силовым цилиндром рычагов, концы которых с каждой стороны рельса соединены продольной вдоль рельса прижимной балкой, позволяет просто и надежно прижать "пришивные" костыли к подошвам рельсов вдоль них на всем протяжении между ходовыми колесами, что надежно обеспечивает их наддергивание поднимаемыми рельсами.

Выполнение механизма извлечения костылей в виде сочлененных со смонтированным на раме подъемным силовым цилиндром подпружиненных в сторону рельса приводных силовым цилиндром захватных клещей, концы которых соединены продольной вдоль рельса перемычкой для захвата костылей под их головки, позволяет просто и надежно завести их в зону расположения костылей и захватить головки одного или сразу двух костылей, не заботясь об особой точности остановки экипажа.

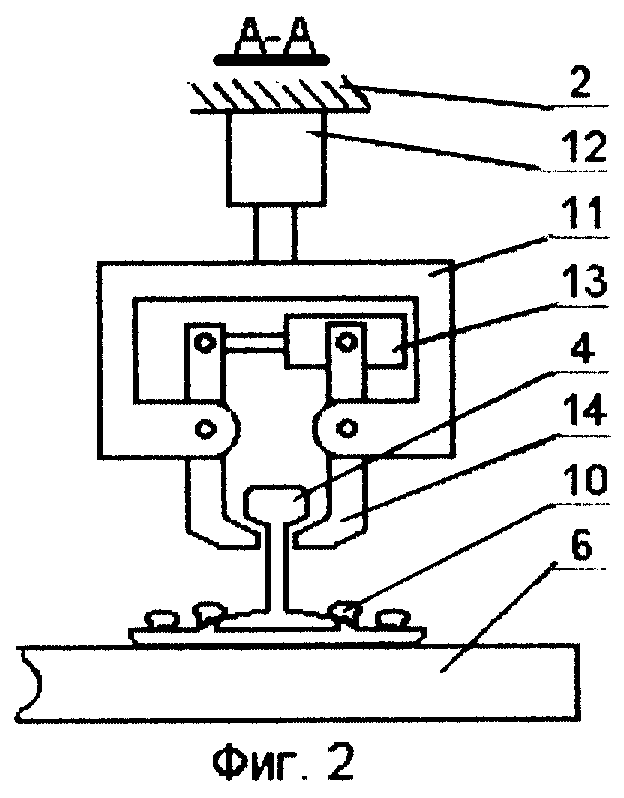

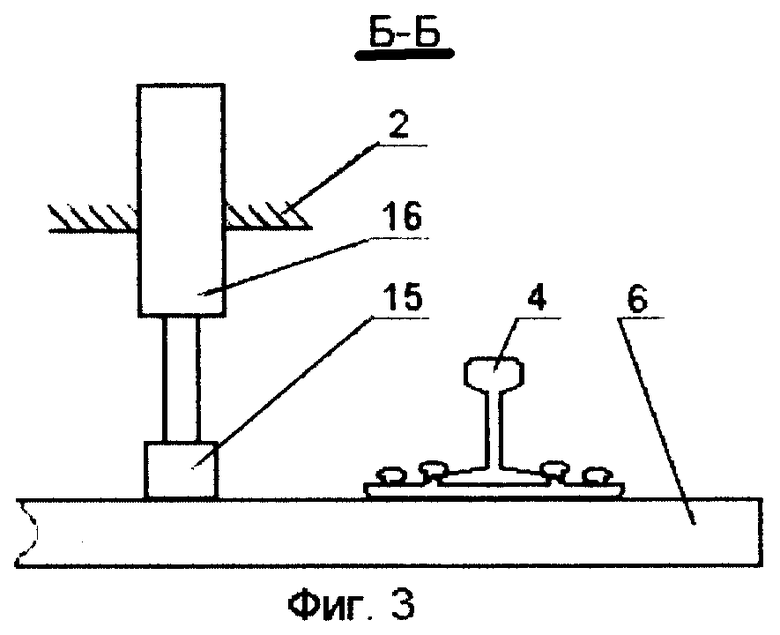

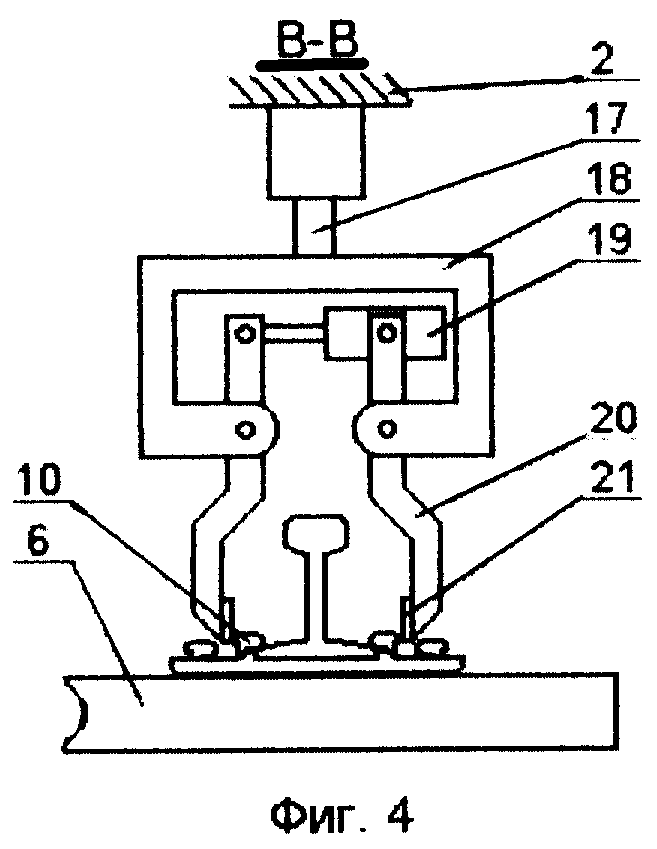

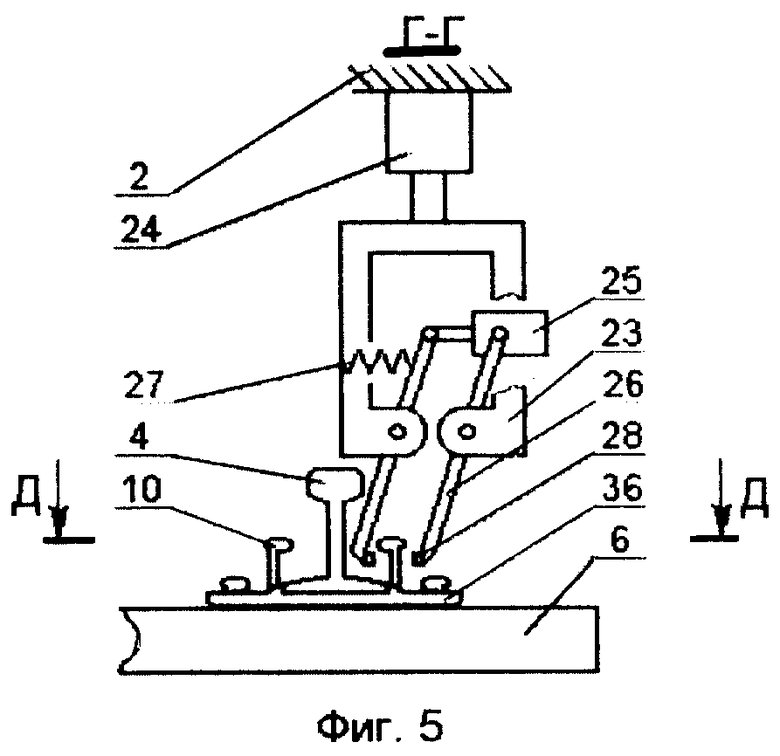

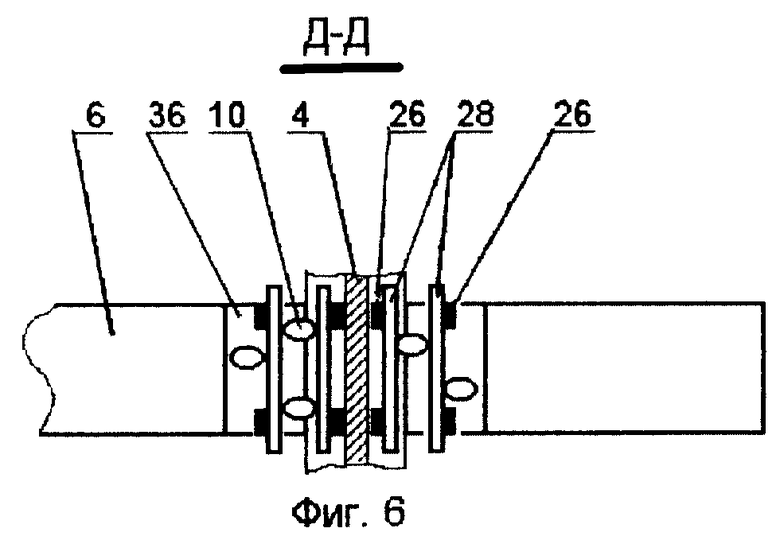

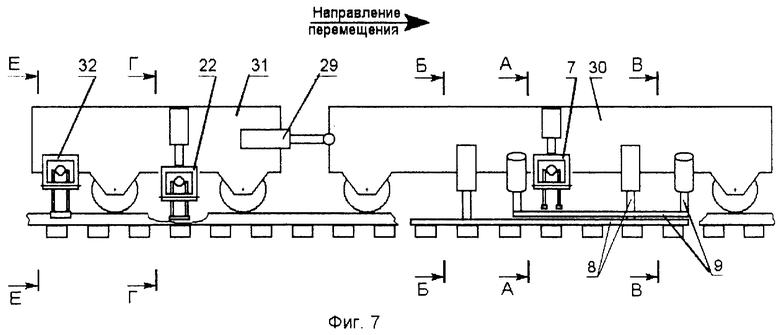

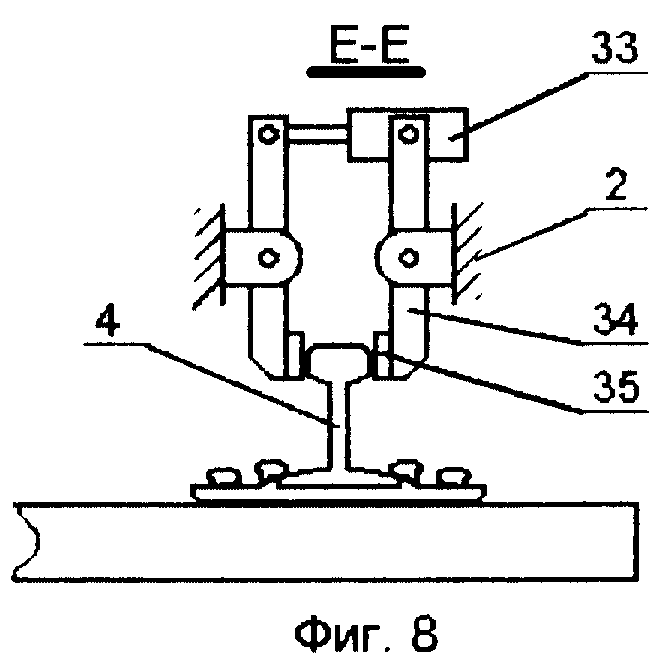

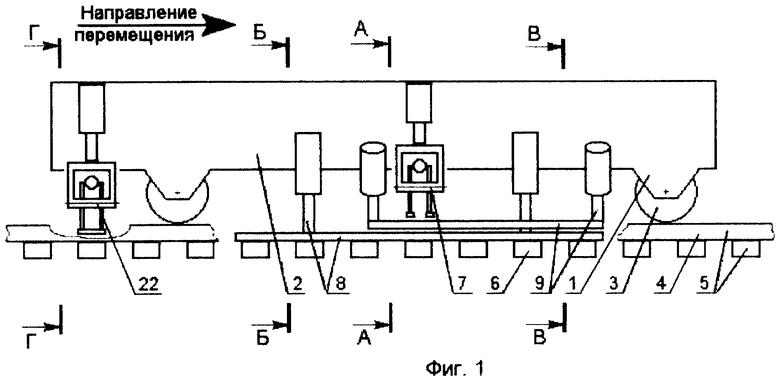

На фиг. 1 изображен общий вид устройства сбоку; на фиг. 2 - разрез А-А на фиг. 1, вид с торца на рельсовый захват; на фиг. 3 - разрез Б-Б на фиг. 1, вид с торца на опорные о шпалы балки; на фиг. 4 - разрез B-В на фиг. 1, вид с торца на устройство прижима костылей к рельсам; на фиг. 5 - разрез Г-Г на фиг. 1, вид с торца на механизм извлечения костылей; на фиг. 6 - разрез Д-Д на фиг. 5, вид на перемычки для захвата костылей; на фиг. 7 - общий вид сбоку варианта устройства на двух экипажах; на фиг. 8 - разрез Е-Е на фиг. 7, вид с торца на тормоз.

Устройство содержит экипаж 1 с рамой 2 и ходовыми колесами 3 для перемещения экипажа по рельсам 4 железнодорожного пути 5. На раме 2 экипажа между его ходовыми колесами 3 смонтирован механизм отрыва рельсов 4 от шпал 6 пути 5, включающий рельсовые захваты 7, опорные о шпалы балки 8 и устройство 9 прижима костылей 10 к рельсам.

Рельсовые захваты 7 по одному над каждой рельсовой нитью пути смонтированы посредине между ходовыми колесами. Каждый рельсовый захват 7 представляет собой корпус 11, сочлененный со смонтированным на раме 2 подъемным силовым цилиндром 12. На корпусе 11 шарнирно смонтированы приводимые силовым цилиндром 13 захватные рычаги 14, концы которых снабжены Г-образными крюками для взаимодействия с головкой рельса.

Опорные о шпалы балки 8 представляют собой опорные о шпалы продольные опоры 15, сочлененные со смонтированными на раме 2 подъемными силовыми цилиндрами 16. Длина опор 15 соответствует расстоянию между ходовыми колесами 3.

Устройства 9 прижима костылей к рельсам представляют собой сочлененную со смонтированными на раме 2 подъемными силовыми цилиндрами 17 раму 18, на которой над каждой рельсовой нитью пути шарнирно смонтированы приводимые силовыми цилиндрами 19 рычаги 20. Концы рычагов 20 с каждой стороны рельса соединены между собой продольной вдоль рельса прижимной балкой 21. Длина балки 21 соответствует расстоянию между ходовыми колесами 3.

За пределами ходовых колес, вслед за механизмом отрыва рельсов, на раме 2 экипажа 1 смонтировано четыре механизма 22 извлечения костылей, по два под каждой рельсовой нитью пути. Каждый механизм 22 извлечения костылей представляет собой корпус 23, сочлененный со смонтированным на раме 2 подъемным силовым цилиндром 24. На корпусе 23 шарнирно смонтированы приводимые силовым цилиндром 25 захватные клещи 26, подпружиненные в сторону рельса пружиной 27. Корпус смонтирован с возможностью его поперечного смещения (не показано). Концы захватных клещей соединены продольной вдоль рельса перемычкой 28 для захвата одного костыля с наружной стороны пути и двух костылей с внутренней стороны пути под их головки.

Возможен вариант устройства, содержащий два экипажа (фиг. 7), соединенных между собой силовым цилиндром 29. На экипаже 30 между его ходовыми колесами смонтирован механизм отрыва рельсов, включающий рельсовые захваты 7, опорные о шпалы балки 8 и устройства 9 прижима костылей к рельсам. На меньшего размера экипаже 31 смонтированы механизмы 22 извлечения костылей и тормоза 32 в виде шарнирно смонтированных на раме над каждой рельсовой нитью пути приводимых силовым цилиндром 33 рычагов 34, концы которых оборудованы нажимными губками 35 для взаимодействия с боковыми поверхностями головок рельсов.

Устройство периодически перемещается от шпалы к шпале вдоль железнодорожного пути. Во время остановки над очередной шпалой механизмом отрыва рельсов производится наддергивание костылей, осуществляемое следующим образом. Опускаются опорные о шпалы балки до упора последних о шпалы пути, после чего опускающие их силовые цилиндры 16 запираются. Опускаются устройства прижима костылей к рельсам и своими продольными прижимными балками 21 прижимают "обшивные" костыли к подошвам рельсов. Опускаются рельсовые захваты, захватывают головки рельсов и поднимают их на высоту, достаточную для величины наддергивания костылей. Рельсы при этом деформируются, изгибаясь между ходовыми колесами. Высота подъема и расстояние между колесами подбираются такими, чтобы возникающие в рельсах изгибающие моменты не превысили запредельных и их изгиб остался в пределах упругих деформаций. Костыли увлекаются вверх подошвами поднимаемых рельсов и их прямолинейное перемещение обеспечивается прижимными продольными балками 21. Балки могут оставаться в это время неподвижными и тогда высота их должна соответствовать высоте подъема рельса, а следовательно, и высоте наддергивания костылей. Балки могут подниматься совместно с рельсами и тогда их высота должна соответствовать только условию прижима ими костылей к подошве рельса, а длина соответствовать расстоянию от рельсовых захватов до передних по ходу перемещения ходовых колес, ибо в противоположном направлении подошвы рельсов свободно перемещаются вдоль уже наддернутых костылей. Максимально костыли наддергиваются посередине между ходовыми колесами, в месте установки рельсовых захватов. Остальные костыли наддергиваются на величину изгиба в этом месте рельса. После подъема рельса он опускается на свое место. Прямолинейно наддернутые костыли не препятствуют ему в этом. Рельсовые захваты освобождают головку рельса, отводятся продольные балки 21 прижима костылей к подошвам рельсов, поднимаются опорные о шпалы балки и устройство готово для перемещения к очередной шпале.

Одновременно с наддергиванием костылей механизмом отрыва рельсов, осуществляемом на позиции между ходовыми колесами экипажа устройства, на позиции размещения механизмов извлечения костылей производится их извлечение следующим образом. На позиции рельс 4 покоится на подкладках 36 шпал 6, наддернутые костыли 10 торчат. Захватные клещи 26 опускаются и заводятся в зону расположения торчащих костылей, чему способствует их подпружиненное отклонение в сторону рельсов и возможность поперечного смещения корпуса. Клещи замыкаются, зажимая костыли под их головки перемычками 28, при этом зажимается либо один (с наружной стороны пути), либо сразу два костыля. Корпус смещается до совмещения оси клещей с осью костылей. Зажатые костыли извлекаются из шпал при поднятии захватных клещей.

При работе устройства, содержащего два экипажа, наддергивание костылей производится на остановленном экипаже 30 при перемещающемся в это время силовым цилиндром 29 экипаже 31. Тормозом экипажа 30 при этом служат опорные о шпалы балки. Затем при остановленном и заторможенном экипаже 31, на котором осуществляется извлечение костылей, силовым цилиндром 29 производится перемещение экипажа 30. Таким образом осуществляется непрерывный процесс исполнения функций по отделению рельсов и перемещению устройства, когда во время перемещения одного из экипажей к очередной шпале вторым в это время выполняются свои функции, что в свою очередь позволяет более точно останавливать над шпалой исполнительные органы как одного, так и второго экипажей, позволяет повысить производительность, а значит и эффективность работы устройства.

Работу исполнительных органов устройства возможно автоматизировать по командам соответствующих датчиков.

Предлагаемое устройство позволит производительно, эффективно и надежно отделить рельсы от шпал в пределах допустимой деформации рельсов и с надежным извлечением "пришивных" костылей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАССТЫКОВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2180027C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ И ОТВИНЧИВАНИЯ ГАЕК ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2213823C2 |

| СПОСОБ ПРИКРЕПЛЕНИЯ РЕЛЬСА К ПОДКЛАДКАМ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2216625C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ И ОТВИНЧИВАНИЯ ГАЕК ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154710C2 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| УСТРОЙСТВО ДЛЯ ОТВИНЧИВАНИЯ ГАЕК ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2207426C2 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОСТЫЛЬНЫХ ОТВЕРСТИЙ В ШПАЛАХ | 2001 |

|

RU2198253C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ И ОТВИНЧИВАНИЯ ГАЕК (ШУРУПОВ) ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2009 |

|

RU2385377C1 |

Изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при ремонте пути. Устройство содержит экипаж с ходовыми колесами, на раме которого смонтирован приводной в вертикальной плоскости силовым цилиндром механизм отрыва рельсов, включающий рельсовые захваты и опорные о шпалы балки. В механизме отрыва рельсов рельсовые захваты выполнены в виде приводимых силовым цилиндром захватных рычагов, сочлененных со смонтированным на раме подъемным силовым цилиндром. Опорные о шпалы балки выполнены в виде опорных о шпалы продольных вдоль рельса опор, сочлененных со смонтированными на раме силовыми цилиндрами. Механизм отрыва рельсов дополнительно оборудован устройством прижима костылей к рельсам. Механизм отрыва рельсов размещен между ходовыми колесами и его перемещение в вертикальной плоскости находится в пределах допустимых упругих деформаций рельсов. За пределами ходовых колес, вслед за механизмом отрыва рельсов, размещен механизм извлечения костылей. Данное изобретение позволит эффективно и надежно отделить рельсы от шпал в пределах допустимой деформации рельсов. 1 с. и 2 з. п.ф-лы, 8 ил.

| Устройство для демонтажа рельсового пути | 1983 |

|

SU1141138A1 |

| Устройство для непрерывной замены рельсов и рельсовых скреплений железнодорожного пути | 1979 |

|

SU1056916A3 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВОГО ПУТИ | 1993 |

|

RU2042762C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ | 2000 |

|

RU2160919C1 |

| US 4627360 A, 09.12.1986 | |||

| Чертежная линейка | 1989 |

|

SU1708652A1 |

Авторы

Даты

2001-05-27—Публикация

1999-05-14—Подача