Изобретение относится к металлургии, в частности к способу эксплуатации прокатного стана для производства проката.

Известен способ эксплуатации прокатного стана для производства проката, в частности катаной полосы (ленты), в котором рабочие валки с криволинейным контуром, в том числе сужающимся к одному концу бочки и расширяющимся к другому ее концу, установлены с опорой на ответные поверхности опорных и/или промежуточных и опорных валков с возможностью относительного перемещения всех валков в противоположных направлениях [1]

Недостатком известного способа является то, что выступающие по сторонам прокатываемой ленты и не участвующие в процессе прокатки концы рабочих валков прогибаются под действием усилия прокатки в направлении к прокатываемой ленте. Это приводит к недостаточной раскатке центральной части ленты и более сильной раскатке ее кромок. Особого положения валков относительно кромки прокатываемой ленты, направленного на повышение равномерности толщины ленты, не предусмотрено.

Целью изобретения является компенсация прогиба рабочих валков под действием прокатного усилия и повышение равномерности толщины катаной ленты.

Цель достигается тем, что в способе эксплуатации прокатного стана для производства проката, в частности катаной ленты, в котором рабочие валки с криволинейным контуром, в том числе сужающимся к одному концу бочки и расширяющимся к другому ее концу, установлены с опорой на ответные поверхности опорных и/или промежуточных и опорных валков с возможностью относительного осевого перемещения всех валков в противоположных направлениях, сужающийся конец рабочего валка устанавливают между краем ленты и концом опорного валка так, чтобы лента прокатывалась в основном между выпуклыми участками рабочих валков.

При этом конец рабочего валка выставлен непосредственно по кромке прокатной ленты и зафиксирован, соответствующий конец промежуточного валка смещен в область кромки прокатываемой ленты и также зафиксирован, а соответственно взаимодействующие рабочие и промежуточные валки выставлены непосредственно по противоположным кромкам прокатываемой ленты и зафиксированы.

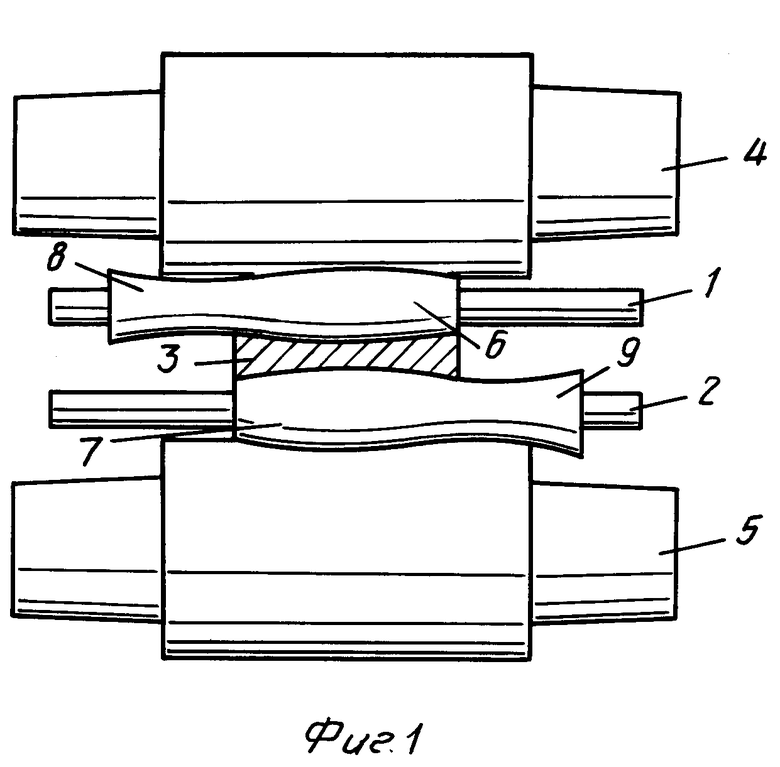

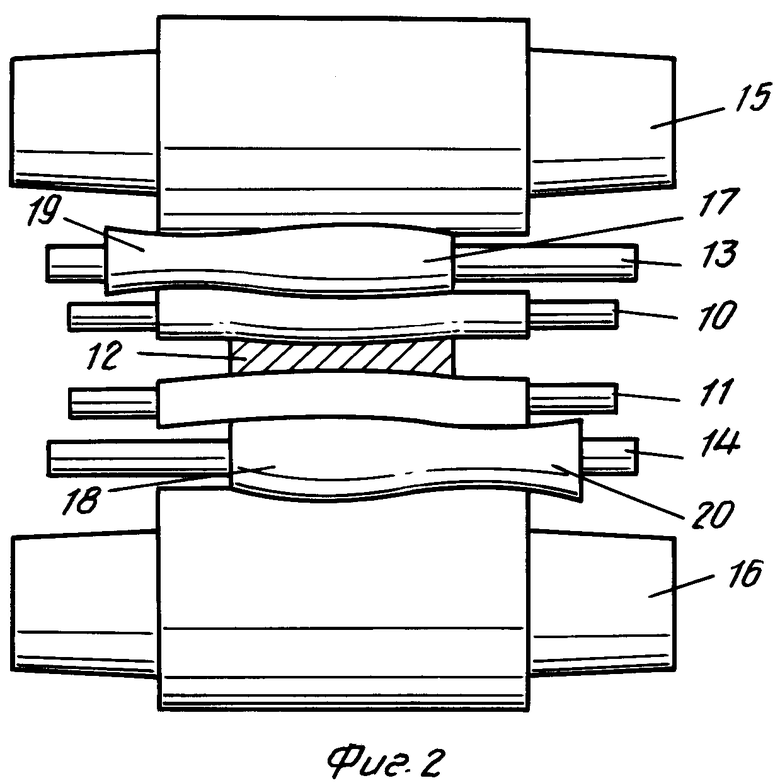

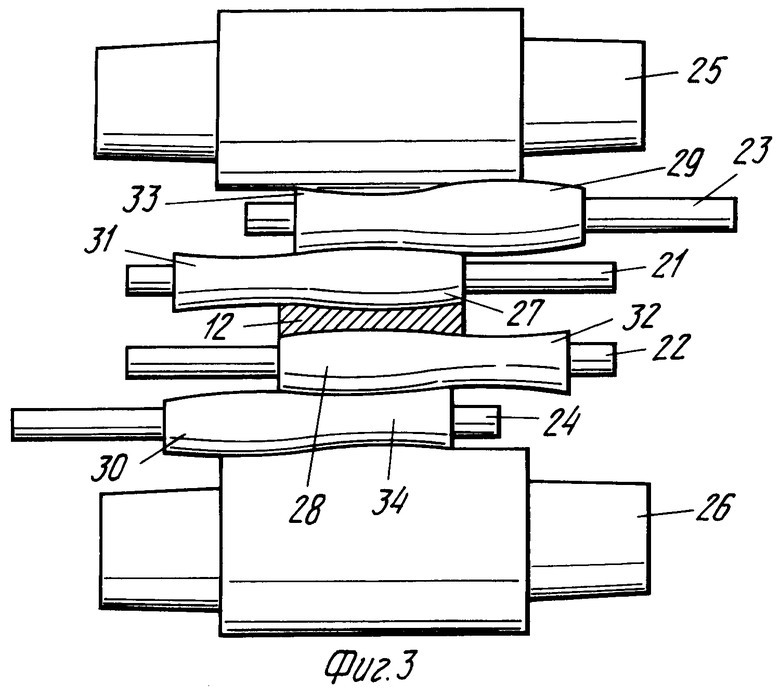

На фиг. 1 приведена схема четырехвалкового прокатного стана с контурным рисунком рабочих валков в ориентированном по кромкам ленты положении смещения; на фиг.2 cхема шестивалкового прокатного стана с цилиндрическими рабочими валками и контурными промежуточными валками в ориентированном по кромкам положении смещения; на фиг.3 схема шестивалкового прокатного стана с контурными рабочими валками и контурными промежуточными валками в ориентированном относительно кромок положения смещения.

Как видно на фиг.1, размещенные перпендикулярно друг над другом два рабочих валка 1 и 2, непосредственно обжимающие прокатываемую ленту 3, известным способом закреплены установленными в станине клети подушками (не изображено). Рабочие валки 1, 2 опираются на один верхний и один нижний опорные валки 4, 5. Каждый из рабочих валков 1, 2 сужен на одном конце, т.е. конец 6 рабочего валка 1 и конец 7 рабочего валка 2 имеют выпуклую, сужающуюся к концу бочки форму, а их противолежащие концы 8, 9 являются дополняющими. Такой профиль рабочего валка можно назвать S-образным. Рабочие валки 1, 2 имеют на одном из концов цапфы, на которых установлены муфты для подсоединения приводных устройств (не изображено). Благодаря осевому смещению сужающиеся концы 6, 7 рабочих валков 1, 2 устанавливаются в зоне кромок прокатываемой ленты 3. При этом значительно уменьшаются усилия прокатки, действующие на кромки прокатываемой ленты 3. При изменении ширины ленты можно добиться достаточного постоянства поперечного сечения ленты посредством простого смещения рабочих валков в осевом направлении с помощью (неизображенных) приводов через муфты так, что суженные концы 6, 7 этих валков устанавливаются в зоне кромки ленты каждый.

На фиг.2 показаны установленные перпендикулярно друг над другом цилиндрические рабочие валки 10 и 11, обжимающие прокатываемую ленту 12, которые также закреплены известным способом установленными в клети подушками (не изображено). Два промежуточных валка 13, 14, каждый из которых опирается на один рабочий валок 10 (11), установлены таким образом, что их оси расположены вертикально над или под осями рабочих валков. Промежуточные валки 13, 14 поддерживаются каждый верхним и нижним опорными валками 15, 16. Кроме того каждый из промежуточных валков 13, 14 на одном конце сужен, т.е. конец 17 промежуточного валка 13 и другой конец 18 промежуточного валка 14 имеют выпуклую форму, сужающуюся к концу бочки, а противолежащие концы 19, 20 являются дополняющими. Промежуточные валки на одном из концов имеют цапфы, на которых установлены муфты для подсоединения приводных устройств (не изображено).

При таком расположении промежуточных валков 13, 14 также устраняются большие усилия прокатки, действующие на кромки прокатываемой ленты 12. Так как один из концов рабочих валков 10, 11 не опирается на опорные валки, происходит обратный изгиб рабочих валков с помощью неизображенных загибочных устройств. Компенсация незначительных изменений осуществляется с помощью известных гибочных устройств, которые срабатывают ускоренно вследствие небольших габаритов и не нагружают опоры и шейки валков чрезмерно. При изменении ширины прокатываемой ленты можно добиться достаточного постоянства поперечного сечения ленты посредством смещения промежуточных валков 13, 14 в осевом направлении с помощью (неизображенных) приводов через муфты так, что суженные концы 17, 18 этих валков устанавливаются в зоне кромки ленты. Благодаря устранению вызываемого усилием прокатки прогиба рабочих валков и увеличения эффективной длины изгиба валков получают катаную ленту с постоянным поперечным сечением даже при изменении ее ширины.

Как и на фиг. 2, на фиг.3 показаны расположенные вертикально друг над другом контурные рабочие валки 21 и 22. Опирающиеся на рабочие валки 21, 22 промежуточные валки 23, 24 установлены таким образом, что их оси находятся также вертикально над или под осями рабочих валков. Промежуточные валки 23, 24 поддерживаются верхним и нижним опорными валками 25, 26. Кроме того каждый из рабочих и промежуточных валков 21, 22, 23, 24 сужен на одном конце, причем концы 27, 28, 29, 30 имеют выпуклую сужающуюся к концу бочки форму, а их противолежащие концы 31, 32, 33, 34 являются дополняющими. Рабочие и промежуточные валки 21, 22, 23, 24 имеют на одном из концов цапфы, на которых установлены муфты для подсоединения приводных устройств (не изображено).

В прокатных клетях по изобретению остается достаточно места вокруг рабочих валков, поэтому верхнее и нижнее прижимные приспособления, проводки и охлаждающие устройства можно установить достаточно близко от рабочих валков.

На выходе за рамки изобретения, можно применять любые контуры для рабочих и промежуточных валков, а также и для опорных валков. Конструктивное исполнение предоставляется на усмотрение специалиста.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125495C1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ЛЕНТ | 1998 |

|

RU2211735C2 |

| Прокатная клеть | 1987 |

|

SU1816235A3 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2195377C2 |

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| Способ прокатки металлических полос | 1983 |

|

SU1787052A3 |

| ПРОКАТНАЯ КЛЕТЬ | 1991 |

|

RU2068743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ЛЕНТ ИЛИ ПРОФИЛЕЙ ИЗ ПОЛУЧЕННОГО НЕПРЕРЫВНОЙ РАЗЛИВКОЙ ПОЛУФАБРИКАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2108877C1 |

| СПОСОБ ПРОКАТКИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2203154C2 |

Изобретение относится к металлургии, в частности к способу эксплуатации прокатного стана для производства проката. Целью изобретения является компенсация прогиба рабочих валков под действием прокатного усилия и повышение равномерности толщины катаной ленты. Сущность изобретения заключается в том, что в способе эксплуатации прокатного стана для производства проката, в частности катаной ленты, в котором рабочие валки с криволиненым контуром, в том числе сужающимся к одному концу бочки и расширяющимся к другому ее концу, установлены с опорой на ответные поверхности опорных и/или промежуточных и опорных валков с возможностью относительного осевого перемещения всех валков в противоположных направлениях, сужающийся конец рабочего валка устанавливают между краем ленты и концом опорного валка так, чтобы лента прокатывалась в основном между выпуклыми участками рабочих валков, причем конец рабочего валка выставлен непосредственно по кромке прокатной ленты и зафиксирован, причем соответствующий конец промежуточного валка смещен в область кромки прокатываемой ленты и зафиксирован, причем соответственно взаимодействующие рабочие и промежуточные валки выставлены непосредственно по противоположным кромкам прокатываемой ленты и зафиксированы. 3 з. п. ф-лы, 3 ил.

| Узел валков прокатной клети полосового стана | 1983 |

|

SU1355112A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1987-07-17—Подача