Изобретение относится к области общего машиностроения, в частности к разработке технологии изготовления разборных соединений деталей машин с использованием эффекта памяти формы.

Известны способы соединения труб с помощью муфт, изготовленных из сплавов с памятью формы (СПФ) [Соединение трубчатых деталей. Composite coupling. Martin Charles L.; Raychem Corp. Пат. 4379575, США. Заявл. 15.05.81, 263993, опубл. 12.04.83. МКИ3 F 16 L 17/02. НКИ 285/369]. Основной недостаток этих соединений - это высокая стоимость муфт, сделанных из СПФ. Понятно, что изготавливать детали машин типа валов, шестерен, зубчатых колес, полумуфт и т.д. из СПФ для создания разъемных соединений с валом экономически нецелесообразно.

Наиболее близким к предлагаемому способу соединения деталей является способ завинчивания вала с резьбой, на которую нанесен слой СПФ, в резьбовое отверстие сопрягаемой детали [Резьбовое соединение. Self-locking threaded fasteners: Пат. 5484244 США, МКИ6 F 16 B 35/04/ Glovan et al.; MSE. Inc. - 192696; Заявл. 7.2.94, Опубл. 16.1.96; НКИ 411/424]. Пластическое деформирование слоя из СПФ в этом случае осуществляется по винтовой поверхности резьбового профиля и поэтому существенным недостатком данного способа является невозможность его применения для сопряжения гладких цилиндрических деталей, так как данный способ осуществим только при наличии резьбы на сопрягаемых поверхностях деталей.

Задачей предлагаемого технического решения является соединение деталей, имеющих цилиндрическую поверхность сопряжения, не требующее применения дополнительных деталей (например муфт, гильз, хомутов) и наличия резьбового профиля на поверхности сопряжения.

Поставленная задача решается предлагаемым способом соединения деталей, имеющих цилиндрическую поверхность сопряжения, включающим нанесение СПФ на сопрягаемую поверхность детали и соединение деталей с последующей термической обработкой соединения. В предлагаемом способе соединения деталей в отличие от известного в нанесенном слое СПФ выполняют канавки, а затем осуществляют пластическое деформирование выступов слоя СПФ до размеров, соответствующих диаметру сопряжения второй детали, соответствующих диаметру сопряжения второй детали, за счет заполнения канавок излишками сплава с памятью формы из продеформированных выступов.

Нанесение слоя СПФ на сопрягаемую поверхность детали целесообразно осуществлять одним следующих методов: дуговой наплавкой в среде защитного газа, лазерной наплавкой, плазменным напылением или термическим переносом масс.

Обкатку выступов, образовавшихся после нарезания канавок, проводят методом обкатки с помощью трехроликового приспособления при усилии 300-1000 Н, продольной подаче 0,08-0,10 мм/об, скорости обкатки 94•10-3 м/с и числе проходов 1-3.

Пластическое деформирование выступов можно осуществлять также с помощью волочения или прессования.

Основное свойство СПФ состоит в способности восстанавливать после деформации свою первоначальную форму при нагревании или непосредственно после снятия нагрузки. Иными словами, эти сплавы способны накапливать энергию, а затем превращать ее в работу. К этим сплавам относят сплавы Ni-Ti (нитинол); Cu-Al-Ni; Cu-Al-Zn и др. Выполненные из них детали могут самостоятельно изгибаться, сжиматься, растягиваться, скручиваться, т.е. самостоятельно изменять свои размеры. Причем амплитуды таких деформаций достигают 5-10, а в ряде случаев и 30%.

В качестве материала, обладающего эффектом обратимой памяти формы, используют сплавы Ti-Ni (49-51 ат. % Ni), Ni-Al (36-38 ат. % Al), Mn-Cu (5-35 ат. % Cu), Cu-Zn (38-42 ат. % Zn), Cu-Al-Ni (14-15 ат. % Al, 3-5 ат. % Ni), Cu-Zn-Al (38-42 ат. % Zn, 1-3%A1), Fe-Mn-Si (31-33 ат. % Mn, 4-6 ат. % Si).

Исследование таких процессов поверхностного пластического деформирования, как обкатка роликами или шариками, показывают, что размеры сечений детали в направлении действующих сил остаются практически неизменными, но с характерными признаками неравномерной деформации поверхностных слоев - искажением их кристаллической решетки и искривлением плоскостей скольжения, повышением твердости, увеличением плотности дислокации. Для значительного уменьшения толщины слоя СПФ необходимо выполнить в нем канавки, которые представляют собой емкость для сбора излишков СПФ, образующихся при пластическом деформировании и обратной подачи СПФ в зону сопрягаемых деталей после термической обработки.

Способ соединения деталей с помощью нанесения на поверхность их сопряжения слоя СПФ, протачивания в нем канавок и пластического деформирования образовавшихся выступов до размеров, соответствующих диаметру сопряжения второй детали, позволяет соединять детали, имеющие цилиндрическую поверхность сопряжения, без применения дополнительных деталей (например, муфт) и не требует наличия резьбового профиля на поверхности сопряжения деталей.

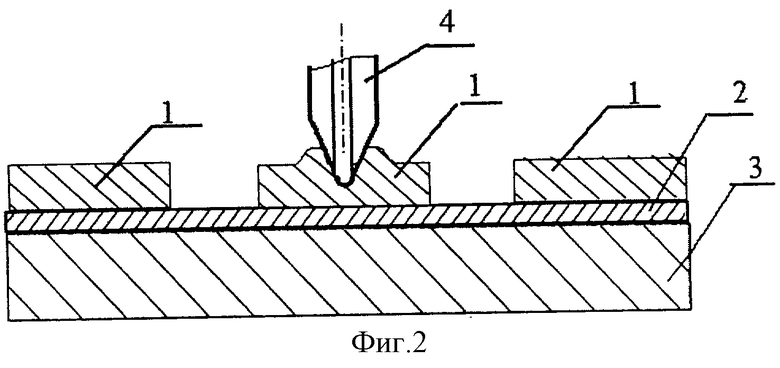

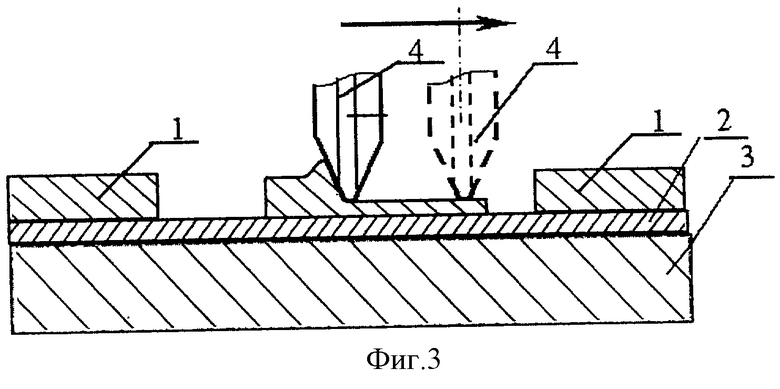

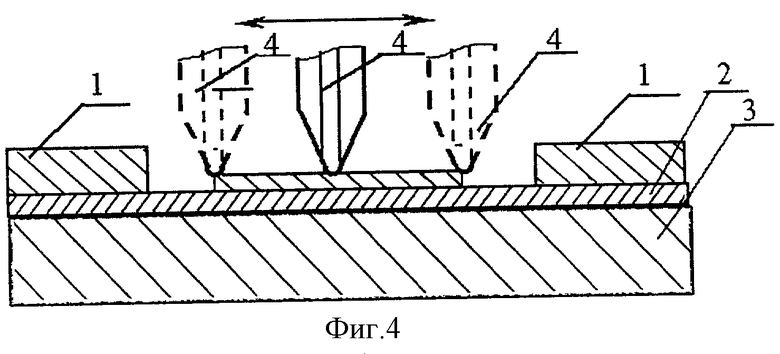

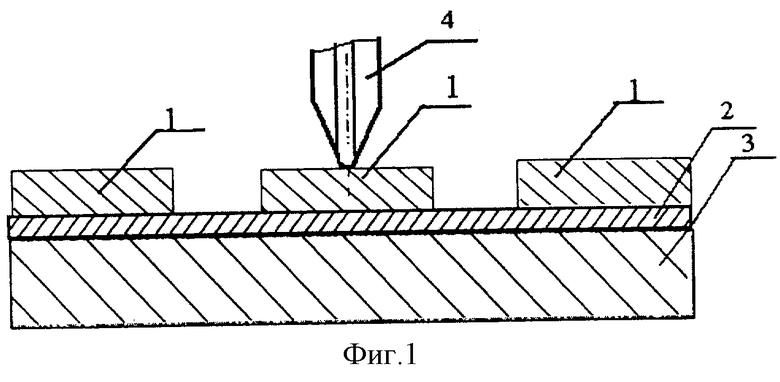

На фиг. 1-4 представлена последовательность операций пластического деформирования слоя СПФ, где 1 - слой СПФ, 2 - переходный слой, 3 - основной металл, 4 - ролик обкаточного приспособления.

Способ соединения деталей по цилиндрической поверхности диаметром 20 мм и длиной 20 мм осуществляют следующим образом. На участке сопряжения вала аргонодуговой наплавкой получают слой СПФ Ti-Ni типа нитинол, толщиной 1 мм. Наплавку проводят на сварочном полуавтомате по следующим режимам: сила тока 73 А, частота вращения детали n=7 об/мин, продольная подача 7,4 мм/мин, вылет электрода 2 мм, расход газа 0,04 л/мин. Наплавку проводят по слою обмазочной пасты порошка марки ПН55Т45 со связкой клеем БФ, толщиной 1,5 мм. Перед наплавкой деталь предварительно подогревают до 150oС.

Далее в наплавленном слое СПФ на токарном станке протачивают три канавки глубиной 1 мм, на расстоянии 10 мм друг от друга. Ширина центральной канавки 4 мм, боковых - 2 мм.

Затем проводят пластическое деформирование двух образовавшихся колец СПФ, для чего вал зажимают в патроне токарного станка и охлаждают его до криогенных температур, для чего на него устанавливают специальные сосуды Дьюара, заполненные жидким азотом. Далее на суппорте станка устанавливают трехроликовое обкаточное приспособление таким образом, чтобы его ролики находились по центру обкатываемого кольца (фиг.1), а затем нагружают приспособление усилием обкатки Р=500 Н. В результате у боковых поверхностей роликов образуются пластически Деформированные зоны СПФ - "волны", а сами ролики погружаются на глубину 0,4 мм в обкатываемый слой (фиг.2). После включения продольной подачи суппорта станка (на фиг.3 - вправо) сгоняют одну волну в правую канавку, затем меняют направление продольной подачи на противоположное и сгоняют вторую волну в левую канавку (фиг.4). Величина продольной подачи составляет 0,10 мм/об.

Аналогичным образом обкатывают второе кольцо сплава СПФ. В итоге получают по всей посадочной поверхности толщину слоя СПФ 0,6 мм. Затем производят сборку соединяемых деталей, для чего на сопрягаемый участок вала по свободной посадке устанавливают вторую деталь и проводят термическую обработку соединения при температуре +150oС в течение 20 мин. В результате чего СПФ стремится восстановить первоначальную толщину слоя и свободная посадка соединенных деталей превращается в посадку с натягом, образуя работоспособную конструкцию.

Испытания соединений деталей на прочность при растяжении-сжатии, циклическом изгибе и кручении показали, что соединения, полученные предлагаемым способом, отвечают требованиям прочности и надежности, предъявляемым к соединениям деталей машин, получаемым альтернативными способами (горячей посадкой, резьбовым и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ СОЕДИНЕНИЯ ЩЕК КРИВОШИПОВ С КОРЕННЫМИ И ШАТУННЫМИ ШЕЙКАМИ | 2001 |

|

RU2199037C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ПУСТОТЕЛОМ ВАЛУ СОПРЯГАЕМЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249731C1 |

| СПОСОБ СОЕДИНЕНИЯ ВАЛА СО СТУПИЦЕЙ КОЛЕСА И ПРЕДОХРАНИТЕЛЬНОЕ ШПОНОЧНОЕ СОЕДИНЕНИЕ ДЛЯ НЕГО | 2003 |

|

RU2253764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ВАЛУ СОПРЯГАЕМЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2393370C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА СТАЛИ | 2013 |

|

RU2535432C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ НИКЕЛЬ-АЛЮМИНИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА СТАЛИ | 2008 |

|

RU2398027C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| Способ получения наноструктурированных покрытий титан-никель-гафний с высокотемпературным эффектом памяти формы на стали | 2015 |

|

RU2614226C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ТИТАН-НИКЕЛЬ-ЦИРКОНИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2583222C1 |

Изобретение относится к области общего машиностроения, в частности к разработке технологии изготовления разборных соединений деталей машин с использованием эффекта памяти формы. Способ включает нанесение сплава с памятью формы на сопрягаемую поверхность детали и соединение деталей с последующей термической обработкой соединения. В нанесенном слое с памятью формы выполняют канавки, затем осуществляют пластическое деформирование образовавшихся в слое выступов до размеров, соответствующих диаметру сопряжения второй детали, за счет заполнения канавок излишками сплава с памятью формы из продеформированных выступов. Нанесение слоя сплава с памятью формы осуществляют методами аргонодуговой наплавки, лазерной наплавки, плазменным напылением или термическим переносом масс. Пластическое деформирование осуществляют с помощью трехроликового обкаточного приспособления при усилии обкатки 300-1000 Н, продольной подаче 0,08-0,10 мм/об, скорости обкатки 94•10-3 м/с и числе проходов 1-3. Пластическое деформирование можно также осуществлять волочением или прессованием. Изобретение позволит получить соединение деталей, имеющих цилиндрическую поверхность сопряжения, не требующее применения дополнительных деталей и наличия резьбового профиля на поверхности сопряжения, отвечающее требованиям прочности и надежности. 3 з. п.ф-лы, 4 ил.

| US 5484244, 16.01.1996 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ получения бумаги | 1986 |

|

SU1320308A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2029141C1 |

Авторы

Даты

2003-10-27—Публикация

2001-12-19—Подача