Изобретение относится к общему машиностроению, а именно к устройствам и деталям для закрепления и соединения конструктивных элементов или деталей машин и, в частности, к предохранительным шпоночным соединениям.

Шпоночное соединение - это многоразмерное соединение трех деталей, предназначенное для передачи главным образом вращательного движения (вала со шкивом, зубчатым колесом и др.). Соединение шпонками может быть неподвижным или подвижным вдоль оси вала. В отличие от подвижных шпонок (призматических, сегментных и тангенциальных) неподвижные шпонки (клиновые) создают напряженное соединение между деталями.

Известны соединения с призматическими шпонками (Гжиров Р.И. Краткий справочник конструктора: Справочник. - Л.: Машиностроение, Ленингр. отд-ние, 1984. - С.203-205). Их основные недостатки следующие: вследствие того, что крутящий момент в соединении передается через боковые (рабочие) грани шпонки на валу, необходимо выфрезеровывать под шпонку паз, который, по сути, представляет собой концентратор напряжений и ослабляет вал, являясь местом зарождения и распространения усталостных трещин; во-вторых, такие шпонки не позволяют фиксировать зубчатое колесо, шкив и т.п. на валу в продольном направлении, что ограничивает номенклатуру соединений подобного типа.

Наиболее близкой к предлагаемой конструкции шпоночного соединения является неподвижное соединение клиновой шпонкой (Гжиров Р.И. Краткий справочник конструктора: Справочник. - Л.: Машиностроение, Ленингр. отд-ние, 1984. - С.206-208), в котором передача крутящего момента, а также неподвижность соединяемых деталей в продольном направлении обеспечивается натягом, возникающим между основаниями шпоночных пазов вала и ступицы колеса и верхней и нижней гранями шпонки при ее забивке в шпоночный паз. Недостатки такой конструкции следующие: во-первых, наличие шпоночного паза на валу снижает его прочность и усталостную долговечность по сравнению с цельным валом; во-вторых; при динамическом и ударном воздействии, а также вибрациях шпонка может выскочить из паза, для чего применяется специальный крепеж, усложняющий конструкцию соединения.

Наиболее близким к предлагаемому способу шпоночного соединения является соединение клиновой шпонкой (Гжиров Р.И. Краткий справочник конструктора: Справочник. - Л.: Машиностроение, Ленингр. отд-ние, 1984. - С.206-208), в котором соединение вала со ступицей осуществляется за счет забивки клиновой шпонки в шпоночный паз. Недостатки такого способа следующие: во-первых, при забивке шпонки в паз возникает перекос между соединяемыми деталями; во-вторых, данный способ не позволяет получить предохранительное соединение вала со ступицей, так как забивая шпонку в паз, невозможно прогнозировать напряженное состояние в соединении и, следовательно, передаваемый крутящий момент, что в случае заклинивания может привести к поломке более дорогостоящих деталей.

Задачей предлагаемого технического решения является создание предохранительного шпоночного соединения, работающего без разрушения шпонки, а также упрощение и облегчение конструкции шпоночного соединения, повышение его прочности, долговечности.

Поставленная задача решается предлагаемым способом соединения вала со ступицей колеса, в которой выполнен шпоночный паз, и сборки. В отличие от известного перед сборкой проводят пластическое деформирование шпонки при криогенной температуре на величину проявляемого эффекта памяти формы материала шпонки, а после сборки осуществляют естественный нагрев шпонки до температуры окружающей среды. В предлагаемом способе в отличие от известного пластическое деформирование осуществляют прессованием или обкаткой.

Поставленная задача решается предлагаемой конструкцией предохранительного шпоночного соединения, состоящего из шпонки, вала и ступицы колеса, в которой выполнен шпоночный паз. В предлагаемой конструкции шпоночного соединения в отличие от известного шпонка содержит поверхностный слой из материала с эффектом памяти формы и имеет призматическую форму, причем сопряжение шпонки и вала выполнено по скользящей посадке.

Для полного прилегания нижней грани шпонки к поверхности вала можно либо выфрезеровать лыску на его поверхности, либо выполнить нижнюю грань шпонки цилиндрической.

Шпонка рассчитывается на передачу заданного крутящего момента, при превышении которого начнется поворот ступицы относительно вала, что предохранит конструкцию от разрушения.

Основное свойство материалов с эффектом памяти формы состоит в способности восстанавливать после деформации свою первоначальную форму при нагревании или непосредственно после снятия нагрузки. Иными словами, эти сплавы способны накапливать энергию, а затем превращать ее в работу. К этим сплавам относят сплавы Ni-Ti (нитинол); Cu-Al-Ni; Cu-Al-Zn и др. Выполненные из них детали могут самостоятельно изгибаться, сжиматься, растягиваться, скручиваться, т.е. самостоятельно изменять свои размеры. Причем амплитуды таких деформаций достигают 5-10, а в ряде случаев и 30%.

В качестве материала, обладающего эффектом памяти формы, используют также сплавы Ti-Ni (49-51 ат. % Ni), Ni-Al (36-38 ат. % Al), Mn-Cu (5-35 ат. % Cu), Cu-Zn (38-42 ат. % Zn), Cu-Al-Ni (14-15 ат. % Al, 3-5 ат. % Ni), Cu-Zn-Al (38-42 ат. % Zn, 1-3% Аl), Fe-Mn-Si (31-33 ат. % Mn, 4-6 ат. % Si).

Соединение вала со ступицей колеса призматической шпонкой, содержащей поверхностный слой из материала с эффектом памяти формы, позволяет получить предохранительное шпоночное соединение, работающее без разрушения шпонки, так как в случае превышения рабочей нагрузкой ее критической величины происходит проскальзывание вала относительно ступицы; позволяет повысить прочность и долговечность соединения, упростить и облегчить его конструкцию, так как не будет необходимости выфрезеровывать шпоночный паз на валу и более трудоемкий в изготовлении клиновый паз в ступице колеса, отпадает необходимость в дополнительном крепеже для фиксации деталей от перемещения в продольном направлении.

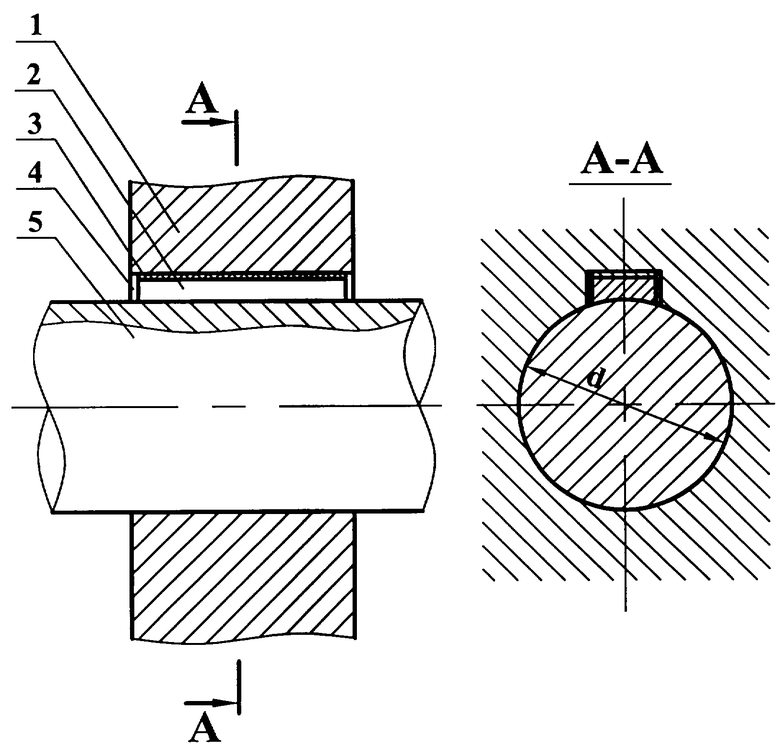

На чертеже изображено предохранительное шпоночное соединение в разрезе.

Предохранительное шпоночное соединение состоит из следующих конструктивных элементов (чертеж): 1 - ступица колеса, 2 - шпонка, 3 - слой материала с эффектом памяти формы, 4 - шпоночный паз, 5 - вал.

Работает шпоночное соединение следующим образом: крутящий момент от вала к ступице колеса, либо наоборот от ступицы колеса к валу передается через шпонку, содержащую поверхностный слой из материала с эффектом памяти формы и установленную между валом и ступицей колеса в специальном пазу в ступице и обеспечивающую напряженное состояние в соединении, возникающее за счет генерации реактивных напряжений вследствие подавления формовосстановления начальной высоты шпонки при самопроизвольном проявлении ею эффекта памяти формы.

Сборку шпоночного соединения проводят следующим образом: для случая цилиндрического двухступенчатого горизонтального редуктора Ц2Н-500 проводят расчет наиболее нагруженной передачи (тихоходного вала). Входными данными являются: крутящий момент Мкр=45200 Н·м и диаметр вала d=0,18 м. Принимая для расчета шпонку шириной 0,05 м и высотой 0,028 м (данные соответствуют размерам стандартных призматических шпонок, применяемых для валов диаметром d=0,18 м), изготовленную из сплава нитинол, создающего реактивные напряжения 400 МПа и имеющего коэффициент трения по стали 0,1, получим, что требуемая длина шпонки составляет 0,28 м, толщина покрытия 2 мм. Перед сборкой проводят пластическое деформирование шпонки при температуре жидкого азота на величину проявляемого эффекта памяти формы - полностью восстанавливаемой относительной деформации ε=0,04, для чего на прессе при усилии 14 кН проводят ее обжатие на 1,2·10-4 м. После чего шпонку устанавливают в шпоночный паз между валом и втулкой. В результате естественного нагрева шпонки до нормальной температуры в ней происходит самопроизвольная генерация реактивных растягивающих напряжений, так как шпонка находится в заневоленном состоянии и не может восстановить свою первоначальную форму. Эти напряжения приводят к образованию надежного соединения, способного передавать расчетный крутящий момент. Для того чтобы разобрать конструкцию, необходимо охладить шпонку до температуры -50°С, в результате чего шпонка "вспомнит" свою низкотемпературную форму и позволит разобрать соединяемые детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ПУСТОТЕЛОМ ВАЛУ СОПРЯГАЕМЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249731C1 |

| Способ формирования прессовых соединений | 2020 |

|

RU2751724C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ СОПРЯЖЕНИЯ | 2001 |

|

RU2214898C2 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ СОЕДИНЕНИЯ ЩЕК КРИВОШИПОВ С КОРЕННЫМИ И ШАТУННЫМИ ШЕЙКАМИ | 2001 |

|

RU2199037C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ВАЛУ СОПРЯГАЕМЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2393370C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

| Шпоночное соединение | 1990 |

|

SU1793113A1 |

| МУФТА ПРЕДОХРАНИТЕЛЬНАЯ | 2008 |

|

RU2381395C1 |

| МАТЕРИАЛ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2259415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

Изобретение относится к общему машиностроению. Способ соединения вала со ступицей колеса включает выполнение шпоночного паза в ступице колеса и сборку. Перед сборкой проводят пластическое деформирование шпонки при криогенной температуре на величину проявляемого эффекта памяти формы материала шпонки. После сборки осуществляют естественный нагрев шпонки до температуры окружающей среды. Предохранительное шпоночное соединение состоит из шпонки, вала и ступицы колеса, в которой выполнен шпоночный паз. Шпонка содержит поверхностный слой из материала с эффектом памяти формы и имеет призматическую форму, причем сопряжение шпонки и вала выполнено по скользящей посадке. В результате шпоночное соединение работает без разрушения шпонки, упрощается конструкция шпоночного соединения, повышается его прочность и долговечность. 2 н. и 4 з.п. ф-лы, 1 ил.

| Шпоночное соединение | 1980 |

|

SU1158790A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ДИСКОВ РАБОЧИХ КОЛЕСНА ВАЛУ | 0 |

|

SU231267A1 |

| Способ соединения деталей с натягом | 1987 |

|

SU1622115A1 |

| US 5484244 А, 16.01.1996. | |||

Авторы

Даты

2005-06-10—Публикация

2003-03-03—Подача