Изобретение относится к области высокотемпературного синтеза и может быть использовано для получения новых веществ [1], где под действием давления в веществе могут происходить фазовые переходы и химические реакции. Данным способом получают искусственные алмазы, кубический нитрид бора и т.п. вещества. Способ включает в себя приготовление вещества и обработку его высоким ударным давлением с одновременным его нагревом под действием ударного сжатия, под воздействием которого в нем происходят различные превращения (фазовые, химические и т.п.) с последующим охлаждением конечного продукта, а после снятия давления новая модификация вещества может сохраняться.

Целью изобретения является повышение эффективности использования и расширение технических возможностей, т.е. увеличение выхода целевого вещества и уменьшение энергозатрат более чем в два раза.

Поставленная цель достигается тем, что в известном способе синтеза алмаза или кубического нитрида бора, включающем воздействие на обрабатываемое вещество ударного давления с одновременным его нагревом под действием ударного сжатия и последующее охлаждение конечного продукта после фазовых превращений, отличающийся тем, что перед воздействием ударного давления обрабатываемое вещество нагревают за счет экзотермической реакции в присутствии катализатора, а охлаждение конечного продукта проводят на отдельной охлаждаемой металлической поверхности.

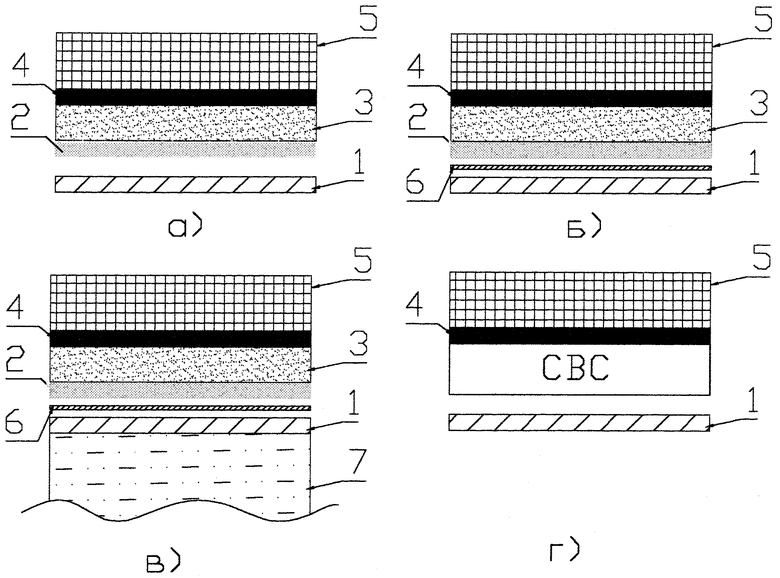

Предложенный способ реализует установка, представленная на чертеже (а; б; в; г). Установка включает охлаждаемую подложку 1, обрабатываемое вещество 2, нагревательную смесь 3, изолятор 4 и взрывчатое вещество 5.

Отдельные модификации установок могут содержать отражательные экраны 6, которые позволяют поддерживать большой градиент температур между охлаждаемой подложкой 1 и нагретым веществом 2. Тем самым уменьшаются габариты устройства, повышается КПД процесса, увеличивается скорость теплоотвода из новой фазы на подложке при защите ее от теплового излучения за счет экрана 6.

Кроме того, определенные модификации установок могут включать систему дополнительного охлаждения 7 для подложки 1, это может быть вода, жидкий азот, кислород и т.д. За счет этого скорость теплоотвода из обрабатываемого вещества дополнительно повышается. При использовании листовой меди в качестве охлаждаемой подложки 2 (медь имеет максимальную теплоотводящую способность, так как произведение ее плотности, теплоемкости и теплопроводности наибольшее, чем у других материалов), расположенной на поверхности охлаждаемой жидкости 7, толщину медного листа можно резко уменьшить, так как при давлениях взрыва твердое и жидкое вещество рассматривается как жидкость. Кроме того, после синтеза нового вещества система охлаждения 7 может служить накопителем синтезированного продукта.

Нагреваемое вещество 2 и нагревательная порошковая смесь 3 могут представлять собой не раздельные слои, а единое целое [2], т.е. в качестве нагревательной смеси 3 и обрабатываемого вещества 2 может быть продукт самораспространяющегося высокотемпературного синтеза (СВС).

В качестве одной из разновидностей нагревательной смеси 2 при осуществлении предлагаемого способа может использоваться термитная сварка [3]. К числу таких смесей, употребляемых для сварки, относятся алюминиевый и магниевый термиты. В состав алюминиевого термита входят три части железной окалины и одна часть алюминия. Нагревают эту смесь порошками воспламенителей или электрической дугой. При зажигании термита происходит бурное горение, в результате которого образуется чистое железо и окись алюминия по реакции 3Fе3O4+8Аl=4Аl2O3+9Fe.

Реакция протекает в течение 0,5 минуты. Температура реакции достигает 3000oС, поэтому железо, имеющее температуру плавления 1539oС, и окись алюминия (глинозем), имеющая температуру плавления 2500oС, выделяются в жидком виде и располагаются соответственно своему удельному весу, т.е. окись алюминия, как более легкое вещество, всплывает над жидким железом. Термитная сварка удобна тем, что при ее использовании не требуется сложной сварочной аппаратуры и дорогостоящих материалов. Алюминиевым термитом сваривают стыковые соединения рельсов, труб, массивных отливок и др. Сварку магниевым термитом обычно применяют для соединения встык стальных проводов при воздушных линиях связи. В результате реакции Fе3O4+4Mg=3Fe+4MgO образуется жидкое железо, а окись магния выделяется в твердом состоянии, так как ее температура плавления выше тепла реакции. Для производства алмаза железо является очень хорошим катализатором, поэтому термитная смесь выполняет сразу же две технологические функции - это источник предварительного нагрева и вещество, содержащее катализатор. Нагревательная смесь 3 может дополнительно использоваться как катализатор процесса синтеза, так как в ее состав входят вещества катализаторы. Как известно из работы [4], среди 24 исследованных элементов самым эффективным катализатором графитации является никель, затем другие металлы группы железа - железо, кобальт, затем молибден, хром, а также платина, бор. Эти элементы в расплавленном состоянии хорошо растворяли углерод. Растворяющие углерод расплавы крабидов элементов 4-6 подгрупп Al, Si также могут оказывать каталитическое действие. По данным работы, никакого влияния на графитацию стеклоуглерода не оказывали элементы Сu, Ag, Mg, Zn, Cd, Ge, Sn, Pb, Sb, Bi, Se, Те, Pd. Почти все указанные элементы не образуют карбиды, практически не растворяют углерод и не смачивают как стеклоуглерод, так и графит. Отмечается, что возможность переходных металлов быть катализаторами графитации коррелирует с их способностью катализировать синтез алмаза, каталитические добавки увеличивают выход алмаза в 3-6 раз. Кроме того, алмаз без присутствия катализаторов образуется при давлениях не ниже 6,5 ГПа и температурах не ниже 1750oС. В присутствии же катализатора для синтеза алмаза достаточна температура 1150oС и давление 4,2 ГПа.

Применяя в предлагаемом изобретении предварительный нагрев вещества перед его ударной обработкой за счет теплоты, выделяющейся при экзотермической реакции специальных порошков, появляются большие преимущества метода перед прототипом, где часть энергии ударного сжатия тратится на необходимый для синтеза нагрев. В связи с этим выход годного, при использовании предлагаемого способа увеличивается более чем в два раза по сравнению с прототипом. Для осуществления способа, взрывчатое вещество должно находиться в непосредственной близости с нагретым веществом, это представляет большие технологические трудности при использовании классических видов нагрева. В предлагаемом способе это противоречие решается за счет применения для нагрева вещества термитных смесей. Более того, за счет этого появляется возможность автоматизировать процесс. Горение "термитной смеси" 3 начинается со стороны обрабатываемого вещества 2, при этом максимальный нагрев обрабатываемого вещества 2 достигается в момент времени, когда "термитный слой" 3 при сжигании достигает своей верхней части с таким расчетом, чтобы произвести возгорания взрывчатого слоя, при этом отпадает дополнительный источник для начала инициирования взрыва.

В отличие от прототипа, установка, показанная на фиг.1, позволяет осуществлять способ синтеза алмаза со следующими преимуществами: получение готового продукта происходит в большем объеме за счет обработки ударным давлением вещества, распределенного на большой площади поверхности и предварительно нагретого за счет экзотермической реакции в присутствии катализатора. Для сохранения полученного продукта используется усиленный отвод теплоты из вещества за счет охлаждаемой металлической подложки.

Из приведенной схемы данного процесса следует, что разделение мест нагрева вещества и его обработки на охлаждаемой подложке позволяет увеличить скорость теплоотвода из обрабатываемого материала, снизить количество взрывчатого вещества, кроме того, не требуется (как в случае синтеза алмазов на прессах) применять изолирующие устройства, отделяющие камеры прессования и обрабатываемое вещество. Все прессовые машины, применяемые на сегодня для синтеза различных веществ, используют принцип разогрева вещества и его обработку давлением в одном месте устройства, что не способствует получению особо высоких давлений и высоких скоростей теплоотвода. Нагревая вещество в одном и том же месте устройства, приходится изолировать инструмент от этого нагрева, что в дальнейшем снижает скорость теплоотвода и сказывается на выходе годного. Поэтому все эти машины работают при относительно небольших температурах и давлениях.

Установки, изображенные на чертеже, позволяют за счет своей простоты конструкции воздействовать на вещество с максимально возможными давлениями и с максимально возможной скоростью производить отвод тепла из модифицированного вещества, причем на большой площади поверхности, что позволяет получать большой объем продукции при относительно малых затратах.

В отличие от предлагаемого способа, прототип, где синтез новых материалов в ударных волнах также основан на непосредственном наложении взрывчатого вещества на обрабатываемое вещество, имеет отличие в ограничении объема получаемой фракции синтезированного материала, а главное - в прототипе из-за технологических трудностей не применяется предварительный нагрев, что резко снижает выход годного. Поэтому применение предлагаемого способа для получения новых веществ в относительно больших объемах считается перспективным и полезным для производства.

ЛИТЕРАТУРА

1. Прюммер Р. Обработка порошкообразных материалов взрывом. - М.: Мир, 1990.

2. Мозберг Р.К. Материаловедение. - М.: Высшая школа, 1991.

3. Остапенко Н.Н., Кропивницкий Н.Н. Технология металлов. - М.: Высшая школа, 1970.

4. Костиков В.И., Шипков Н.Н., Калашников Я.А., и др. Графитация и алмазообразование. - М.: Металлургия, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА И КОМПАКТИРОВАНИЯ ВЕЩЕСТВА | 2003 |

|

RU2335455C2 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 2001 |

|

RU2259943C2 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО ВЕЩЕСТВА | 1999 |

|

RU2198065C2 |

| СПОСОБ И УСТРОЙСТВО АВТОКЛАВНОГО ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2008 |

|

RU2405045C2 |

| БЕЗУГЛЕРОДНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ КОНТЕЙНЕРОВ ВЫСОКИХ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1991 |

|

RU2111630C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| ЗАРЯД СТАРОВЕРОВА - 3 (ВАРИАНТЫ) | 2012 |

|

RU2485433C1 |

| ЗАРЯД СТАРОВЕРОВА - 7 (ВАРИАНТЫ) | 2012 |

|

RU2486436C1 |

Изобретение предназначено для области высокотемпературного синтеза и может быть использовано при получении сверхтвердых и абразивных материалов. Обрабатываемое вещество, например графит 2, нагревают при помощи нагревательной смеси 3. В качестве такой смеси можно использовать алюминиевую или железную термитную смесь. В результате горения термитной смеси выделяется железо, которое используется в качестве катализатора для синтеза алмаза. После предварительного нагрева обрабатываемое вещество 2 подвергают воздействию ударного давления с одновременным нагревом при помощи взрывчатого вещества 5. Между нагревательной смесью 3 и взрывчатым веществом 5 помещают изолятор 4. В результате воздействия высокого давления и температуры образуется алмаз, который подвергают быстрому охлаждению на металлической подложке 1, изготовленной, например, из листовой меди. Изобретение позволяет увеличить выход алмаза или кубического нитрида бора и снизить энергозатраты более чем в 2 раза. 1 ил.

Способ синтеза алмаза или кубического нитрида бора, включающий воздействие на обрабатываемое вещество ударного давления с одновременным его нагревом под действием ударного сжатия и последующее охлаждение конечного продукта после фазовых превращений, отличающийся тем, что перед воздействием ударного давления обрабатываемое вещество нагревают за счет экзотермической реакции в присутствии катализатора, а охлаждение конечного продукта проводят на отдельной охлаждаемой металлической поверхности.

| Способ получения сульфонов | 1976 |

|

SU650999A1 |

| JP 60048133 А, 15.03.1985 | |||

| US 5108966 А, 28.04.1992 | |||

| US 5070274 А, 03.12.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ И АЛМАЗОПОДОБНЫХ ВЕЩЕСТВ | 1992 |

|

RU2051093C1 |

| RU 95104765 А1, 27.07.1996 | |||

| Способ подбора контактных очковых линз | 1957 |

|

SU110752A2 |

| АДАДУРОВ Г.А | |||

| Экспериментальные исследования химических процессов в условиях динамического сжатия | |||

| Успехи химии, 1986, т.LV, вып.4, с | |||

| Кронциркуль | 1923 |

|

SU555A1 |

Авторы

Даты

2003-02-27—Публикация

2000-03-23—Подача