Предлагаемое изобретение относится к области высокотемпературного синтеза и может быть использовано при получении сверхтвердых и абразивных материалов. Аналогом технического решения является способ синтеза алмаза или кубического нитрида бора (Волков А.Е. Патент РФ №2199380 "Способ синтеза алмаза или кубического нитрида бора". С2 7В01J 3/00, 2000 г.), где под действием давления в веществе с одновременным его нагревом могут происходить фазовые переходы и химические реакции, вещество охлаждается для сохранения полученной фазы, при этом обрабатываемое вещество нагревают за счет экзотермической реакции в присутствии катализатора, а охлаждение конечного продукта проводят на отдельной охлаждаемой металлической поверхности. Данным способом получают искусственные алмазы, кубический нитрид бора, карбиды титана и т.п. вещества.

Наиболее близким техническим решением является способ синтеза алмаза взрывным прессованием пористого графита (Прюммер Р. Обработка порошкообразных материалов взрывом. М.: Мир, 1990 г., стр.98-99), где на фронте ударной волны образуется высокая температура. Для быстрого выравнивания температуры к порошку графита подмешивается порошок меди, имеющий небольшую температуру ударного сжатия. Таким способом достигается выход искусственного алмаза около 20%. В случае применения очень большого заряда диаметром 1300 мм и высотой в несколько метров, в который установлена по центру труба, содержащая смесь порошков и диаметр которой составляет 150 мм, выход алмаза достигает 80%. Изготовленный таким способом алмаз состоит из частиц размером 1÷100 мкм.

Целью изобретения является повышение эффективности использования и расширение технических возможностей, т.е. увеличение выхода целевого вещества и уменьшение энергозатрат более чем в два раза.

Поставленная цель достигается тем, что известный способ синтеза алмаза, включающий нагрев исходного вещества за счет экзотермической реакции горения термитной смеси, содержащей катализатор, воздействие на него ударного давления, создаваемого детонацией заряда взрывчатого вещества, и его охлаждение на отдельной металлической поверхности, отличается тем, что охлаждаемую металлическую поверхность выполняют в виде трубы, заряд взрывчатого вещества размещают вокруг него, исходное вещество используют в виде геометрического отображения трубной полости и вокруг него размещают термитную смесь, причем воздействие ударного давления проводят после нагрева исходного вещества, его перемещения в трубную полость и ее заполнения.

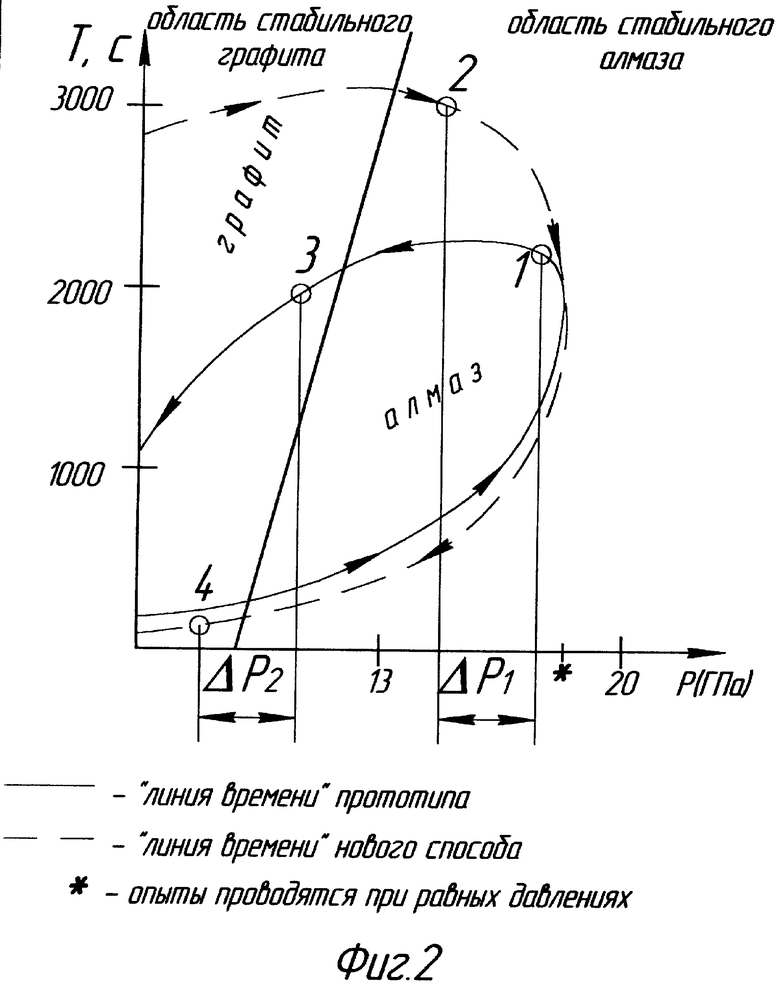

Предложенный способ реализует установка, представленная на фиг.1. Установка включает охлаждаемую подложку 1, выполненную в виде трубы, обрабатываемое вещество 2, нагревательную смесь 3, изолятор 4 и взрывчатое вещество 5.

Отдельные модификации установок могут содержать отражательные экраны, которые позволяют поддерживать большой градиент температур между охлаждаемой подложкой 1 и нагретым веществом 2. Тем самым уменьшаются габариты устройства, повышается КПД процесса, увеличивается скорость теплоотвода из новой фазы на подложке, при защите ее от теплового излучения за счет экрана.

Кроме того, определенные модификации установок могут включать систему дополнительного охлаждения для подложки 1, это может быть вода, жидкий азот, кислород и т.д. За счет этого скорость теплоотвода из обрабатываемого вещества дополнительно повышается. При использовании меди в качестве охлаждаемой подложки 1 (медь имеет максимальную теплоотводящую способность, так как произведение ее плотности, теплоемкости и теплопроводности наибольшее, чем у других материалов), охлаждаемой жидкостью, толщину медной трубы можно резко уменьшить.

Нагреваемое вещество 2 и нагревательная порошковая смесь 3 могут представлять собой единое целое [3], т.е. в качестве нагревательной смеси 3 и обрабатываемого вещества 2 может быть продукт самораспространяющегося высокотемпературного синтеза (СВС). Метод СВС основан на том, что при взаимодействии исходных веществ экзотермической реакции происходит образование нового вещества, термодинамический потенциал которого меньше такового у исходных реагирующих веществ. В процессе реакции выделяется теплота, которая при быстром протекании процесса приводит к образованию очень высоких температур, резко ускоряя диффузионные процессы, протекающие при взаимодействии исходных веществ.

Конструкция устройства, изображенного на фиг.1, предложенного для реализации способа, позволяет отводить тепловую энергию из модифицированного вещества, сжатого повышенным давлением, настолько, что после снятия давления это способствует сохранению полученной новой более плотной модификации вещества. Для максимального получения новой модификации вещества при осуществлении способа с наименьшими энергозатратами целесообразно поддерживать наибольший градиент температур между нагретым веществом и охлаждаемой подложкой, т.е. перед обработкой вещества давлением следует, как можно больше нагреть вещество или довести его до температуры плавления, при поддержании на охлаждаемой подложке как можно более низкой температуры.

Как известно из работы [2], (стр.65-67) во многих случаях нагрев вещества перед прессованием оказывается полезным, снижает твердость вещества и дает возможность использовать более низкие давления для его прессования. Оптимальное прессование благодаря нагреву достигается при меньшем количестве взрывчатого вещества с низкой скоростью детонации. К тому же максимальная плотность получается выше, чем без нагрева. Кривая Гюгонио нагретого порошка уже при небольших давлениях сближается с кривой для твердого тела. К тому же увеличение внутренней энергии при горячем прессовании меньше, чем при холодном. Вопреки хорошей перспективе развития, как сказано в работе [2], прессование нагретых порошков, к сожалению, до сих пор не нашло широкого использования в исследованиях по материаловедению.

Так, например, если использовать предлагаемое изобретение для производства алмаза, то нагревательная смесь 3 может дополнительно использоваться как катализатор процесса синтеза, так как в ее состав входят вещества-катализаторы. Среди 24 исследованных элементов самым эффективным катализатором графитации является никель, затем другие металлы группы железа - железо, кобальт, затем молибден, хром, а также платина, бор. Эти элементы в расплавленном состоянии хорошо растворяли углерод. Отмечается, что возможность переходных металлов быть катализаторами графитации коррелирует с их способностью катализировать синтез алмаза, каталитические добавки увеличивают выход алмаза в 3÷6 раз. Кроме того, алмаз без присутствия катализаторов образуется при давлениях не ниже 6,5 ГПа и температурах не ниже 1750°С. В присутствии же катализатора для синтеза алмаза необходима температура не ниже 1150°С и соответствующее давление 4,2 ГПа.

Применяя для синтеза теплоту, выделяющуюся при экзотермической реакции специальных порошков, появляются огромные преимущества метода перед классическим нагревом, когда отпадает необходимость в печном и т.п. оборудовании. Так как для осуществления способа взрывчатое вещество должно находиться в непосредственной близости с нагретым веществом, это представляет большие технологические трудности при использовании классических видов нагрева. В предлагаемом способе это противоречие решается за счет применения для нагрева вещества термитных смесей. Более того, за счет этого появляется возможность автоматизировать процесс. Горение "термитной смеси" 3, одновременно нагревая обрабатываемое вещество 2 до максимальной температуры, приводит механизм запуска продвижения вещества в полость подложки 1, с таким расчетом, чтобы не произвести возгорания взрывчатого слоя раньше времени, т.е. когда обрабатываемое вещество еще не достигло полного заполнения полости охлаждаемой трубы. Детонация взрывчатого вещества 5 происходит от созданного для этого запала, который срабатывает сразу же, в момент полного поступления вещества в полость трубы.

В отличие от аналога, установка, показанная на фиг.1, позволяет осуществлять способ со следующими преимуществами: получение готового вещества, при использовании равного количества взрывчатого вещества, происходит под воздействием больших детонационных сил, так как ударная волна, обжимая подложку и обрабатываемое вещество, усиливается. В аналоге волна, проходя сквозь слой термита, изолятор и вещество, ослабляется. Кроме того, обжатое вещество в трубе, после снятия давления, находится под некоторым остаточным давлением сжатия, что позволяет в большей мере сохранять произведенную фазу, чем в аналоге. С точки зрения технологичности произведенное вещество находится в единой капсуле, а в случае аналога его требуется улавливать в специальных устройствах. Основное же отличие предлагаемого способа над аналогом - это возможность получения более крупной фракции синтезируемого вещества, за счет комплекса принципиальных отличий, а именно большого давления, времени сжатия и скорости охлаждения.

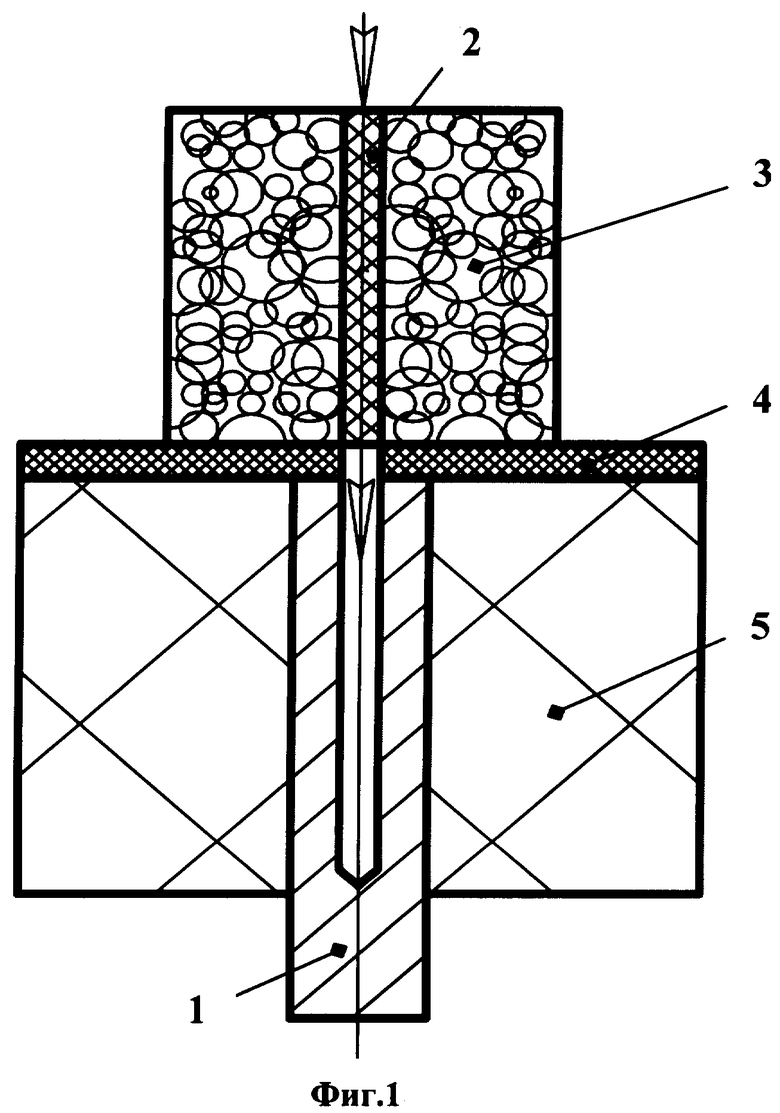

В отличие от прототипа схема предлагаемого процесса разделяет место нагрева вещества от места его обработки давлением. За счет этого нагрев вещества можно довести до очень высоких температур, а подложка, напротив, может очень сильно охлаждаться, что позволяет резко увеличить скорость формирования новой фазы, одновременно увеличивая скорость теплоотвода из обрабатываемого материала. Предлагаемый процесс, в отличие от прототипа, позволяет значительно снизить количество взрывчатого вещества, так как принципиальная схема прототипа предполагает проведение разогрева вещества за счет его обработки давлением, что приводит к значительным энергозатратам. Нагревая вещество взрывным прессованием, одновременно происходит нагрев подмешиваемого медного порошка, который выполняет роль охлаждаемой подложки, что в дальнейшем снижает скорость теплоотвода. Как уже было сказано выше, основная доля ударной волны расходуется на нагрев обрабатываемого вещества. Если изобразить предлагаемый способ и прототип в виде "линии времени" на диаграмме состояния углерода (фиг.2), то мы увидим принципиальные отличия в протекании двух процессов.

Как известно, чем больше давление или температура, тем раньше начинается реакция фазового превращения, поэтому реакция в прототипе начнется в точке 1, а в предлагаемом способе, при более низком давлении, в точке 2, при этом разность величин давления ΔP1 может достигать значительных величин. Обратная реакция распада полученной фазы в области ее нестабильности начнется также раньше в прототипе, т.е. в области более высокого давления за счет более высокой температуры, а следовательно, это будет точка 3, в предлагаемом способе это будет точка 4, которые также будут отличаться на величину давления ΔР2. Как видно из приведенных графиков, длина "линии времени" прототипа на отрезке 1-3, где происходит фазовый переход в алмаз, намного короче участка 2-4 предлагаемого способа, причем участок прототипа находится в зоне более низких температур, а следовательно, алмаза по способу прототипа будет синтезировано в несколько раз меньше. Длина же участка "линии времени" прототипа, где происходит распад полученной алмазной фазы, напротив, значительно больше, и она находится в зоне более высоких температур, что соответственно приводит к значительным потерям образованного алмаза по сравнению с предлагаемым способом. То есть данная схема (фиг.2) наглядно показывает, что прототип не слишком интенсивно накапливая синтезируемую фракцию алмаза, достаточно интенсивно ее теряет в сравнении с предлагаемым способом. При этом прототип, в отличие от предлагаемого способа, требует использования значительного объема взрывчатого материала, а главное - в прототипе из-за технологических трудностей не применяется предварительный нагрев вещества, что резко снижает выход годного. Следовательно, при равных зарядах, используемых в данных способах, будет получено различное количество синтетического алмаза. В соответствии с графиком новый способ минимум в три-четыре раза способен больше произвести синтетического алмаза, чем прототип, причем образованная фракция также в 2÷5 раз будет крупнее.

Установка, изображенная на фиг.1, позволяет за счет своей простоты конструкции воздействовать на вещество с максимально возможными давлениями и с максимально возможной скоростью производить отвод тепла из модифицированного вещества, причем на большой площади поверхности, что позволяет получать большой объем продукции при относительно малых затратах.

Поэтому применение предлагаемого способа для получения искусственного алмаза и подобных веществ, а также для их компактирования в относительно больших объемах, может считаться перспективным и полезным для производства.

Как в этом случае, так и в аналоге нагрев обрабатываемого вещества происходит за счет контактной теплопередачи, т.е. термитная смесь за счет контакта с веществом передает ему свое тепло. В случае с патентом 2199380, если рассмотреть чертеж, нагрев происходит со стороны, противоположной стороне, которая в дальнейшем будет соприкасаться с охлаждаемой подложкой. В заявляемом изобретении нагрев происходит со стороны, которая в дальнейшем будет соприкасаться с охлаждаемой подложкой.

Согласно формуле, где тепловой поток, определяемый количеством теплоты ΔQ, проходящим через поперечное сечение тела площадью А за промежуток времени Δt, определяется выражением:

ΔQ/Δt=k·A·T2-T1/l;

где l - расстояние, на которое передается тепло, с температурами на концах этого расстояния Т2 и T1 соответственно, a k - коэффициент теплопроводности вещества.

Исходя из этой формулы и схемы нагрева, что во втором случае, нагрев вещества происходит значительно быстрее, так как передача теплоты осуществляется со стороны, которая в дальнейшем и будет охлаждаться, т.е. энергетически процесс во втором случае более экономичный.

Кроме того, из сравнения чертежей заявленного способа и аналога видно, что в патенте 2199380 воздействие на вещество давления происходит, с одной стороны, через толщу самого вещества, термитную смесь и изолятор, тогда как в заявляемом изобретении воздействие давления всестороннее, при этом обрабатываемое вещество от взрывчатого вещества отделяет только слой охлаждаемой подложки. Следовательно, расстояние от ВВ в первом случае до обрабатываемого вещества будет всегда больше, чем во втором случае. Согласно работе [2] энергетически более выгодная схема при втором случае, где зарядом, меньшим в 2÷4 раза, можно добиться того же эффекта, что и в первом случае.

Литература

1. Волков А.Е. Патент РФ №2199380 "Способ синтеза алмаза или кубического нитрида бора". С2 7В01J 3/00, 2000 г.

2. Прюммер Р. Обработка порошкообразных материалов взрывом. М.: Мир, 1990 г., стр.98-99.

3. Левашов Е.А. и др. Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. М.: ЗАО "Из-во БИНОМ", 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА АЛМАЗА ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2000 |

|

RU2199380C2 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 2001 |

|

RU2259943C2 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО ВЕЩЕСТВА | 1999 |

|

RU2198065C2 |

| СПОСОБ И УСТРОЙСТВО АВТОКЛАВНОГО ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2008 |

|

RU2405045C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ КОВКИ ДВОЙНОГО ДЕЙСТВИЯ | 2018 |

|

RU2764620C2 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА В ДЕТОНАЦИОННОЙ ВОЛНЕ | 1994 |

|

RU2100063C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| СПОСОБ И УСТРОЙСТВО ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2011 |

|

RU2555278C2 |

Изобретение может быть использовано при изготовлении сверхтвердых и абразивных материалов. Исходное вещество 2 нагревают за счет экзотермической реакции горения термитной смеси 3, содержащей катализатор, воздействуют на него ударным давлением, создаваемым зарядом взрывчатого вещества 5, и охлаждают на отдельной металлической поверхности, которую выполняют в виде трубы 1. Вокруг трубы 1 размещен заряд взрывчатого вещества 5. Исходное вещество 2 используют в виде геометрического отображения трубной полости и вокруг него размещают термитную смесь 3. Воздействие ударного давления проводят после нагрева исходного вещества, его перемещения в трубную полость и ее заполнения. Увеличивается выход алмазов, снижаются энергозатраты и расход взрывчатого вещества. 2 ил.

Способ синтеза алмаза, включающий нагрев исходного вещества за счет экзотермической реакции горения термитной смеси, содержащей катализатор, воздействие на него ударного давления, создаваемого детонацией заряда взрывчатого вещества, и его охлаждение на отдельной металлической поверхности, отличающийся тем, что охлаждаемую металлическую поверхность выполняют в виде трубы, заряд взрывчатого вещества размещают вокруг нее, исходное вещество используют в виде геометрического отображения трубной полости и вокруг него размещают термитную смесь, причем воздействие ударного давления проводят после нагрева исходного вещества, его перемещения в трубную полость и ее заполнения.

| СПОСОБ СИНТЕЗА АЛМАЗА ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2000 |

|

RU2199380C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ И АЛМАЗОПОДОБНЫХ ВЕЩЕСТВ | 1992 |

|

RU2051093C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| US 4767608 A, 30.08.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ СЛОЕВ (ВАРИАНТЫ) | 1992 |

|

RU2041164C1 |

| СПОСОБ ВЗРЫВНОГО КОМПАКТИРОВАНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2069650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1993 |

|

RU2074114C1 |

| RU 2001105079 A, 20.02.2003. | |||

Авторы

Даты

2008-10-10—Публикация

2003-06-09—Подача