Изобретение относится к абразивной промышленности, а именно к производству абразивного материала на основе корунда, преимущественно циркониевого, применяемого в кругах для силовой обработки проката и шлифовки рельсов.

Известен способ производства абразивного материала на основе корунда, содержащего от 10 до 45% двуокиси циркония, добавки ТiO2, SiO2 и порошка алюминия, включающий получение расплава при температуре 2323-2373 К, его слив между двумя цилиндрическими вращающимися навстречу друг другу охлажденными валками для выполнения кристаллизации расплава и получения проката в виде полосы толщиной от 2,5 до 3,5 мм и шириной от 250 до 350 мм. Затем этот прокат охлаждают на воздухе, дробят в валковой зубчатой дробилке и измельчают в шаровой мельнице для получения абразивного материала [1].

К недостаткам этого способа относятся:

1) наличие перед очагом пластической деформации полосы валком большого объема расплава, нагретого до температуры 2173-2253К, что препятствует образованию абразивного мелкозернистого поверхностного слоя полосы, находящейся в контакте с охлажденными валками;

2) контактная поверхность валков, охлаждающая расплав и полосу, слишком мала, она составляет всего 8% длины окружности каждого валка, поэтому скорость охлаждения расплава в полосе мала.

Указанные недостатки приводят к получению абразивного материала с низкими физико-механическими и эксплуатационными свойствами, поскольку в полосе в основном находятся крупнозернистые столбчатые и равноосные кристаллы, а поверхностные слои с мелкозернистой структурой слишком малы. Для увеличения длины контакта поверхности валков с расплавом необходимо уменьшить высоту слоя полосы до 1,0-1,5 мм, что снижает производительность процесса.

Кроме того, при пониженной скорости охлаждения полосы абразивный материал будет иметь пониженное содержание эвтектики в виде мелких кристаллов α-Аl2О3, покрытых бадделитом (моноклинной модификации ZrO2), которая обеспечивает повышение предела хрупкого разрушения зерен циркониевого корунда.

Таким образом, основными недостатками данного способа являются низкая производительность и пониженные физико-механические и эксплуатационные свойства абразивного материала.

В значительной степени отмеченные недостатки устраняет наиболее близкий по технической сущности и достигаемому эффекту способ получения абразивного материала на основе корунда [2], который включает получение расплава, его слив на верхнюю часть поверхности вращающегося, водоохлаждаемого валка-кристаллизатора для образования криволинейной высотой слоя от 1,6 до 3,2 мм закристаллизованной по поверхности контакта с валком полосы, последующее обжатие и охлаждение еще пластичной верхней поверхности полосы. За счет разницы в диаметрах и скоростях вращения валков при обжатии полосы происходит изменение кривизны полосы вторым валком, затем полоса подается для окончательной кристаллизации и деления на куски на водоохлаждаемый горизонтальный транспортер. При этом температура охлаждаемого изнутри и частично снаружи валка-кристаллизатора должна быть ниже 1350°С.

Существенное преимущество этого способа заключается в том, что протяженность поверхности валком-кристаллизатором полосы составляет 25% длины окружности валка, поэтому высота слоя полосы с мелкозернистой структурой больше по сравнению с указанным выше аналогом. Это повысит свойства абразивного материала, получаемого из нижней части полосы.

Однако рассматриваемый способ имеет существенный недостаток, вследствие низкой теплопроводности корунда наружная поверхность полосы и ее центральная часть при контакте с валком-кристаллизатором будут находиться в пластическом состоянии. Обжатие полосы вторым валком охладит ее наружную поверхность незначительно, поскольку протяженность длины окружности второго валка, находящегося в контакте с полосой, не превышает 1%. При таком медленном охлаждении в результате кристаллизации в средней части полосы возникают в основном крупнозернистые столбчатые, равноосные кристаллы и поры, т.е. свойства абразивного материала, получаемого из верхней и средней частей полосы, будут низкими.

Таким образом, основным недостатком наиболее близкого аналога является неравномерность и дефектность структуры слоя полосы по высоте.

Задачей предлагаемого изобретения является устранение этих недостатков, а именно повышение однородности структуры слоя полосы по высоте и устранение внутренних дефектов в виде полостей и крупных пор.

Поставленная задача достигается тем, что в способе получения материала на основе корунда, в котором получают расплав, сливают его на вращающийся валок-кристаллизатор, охлаждают его при охвате части поверхности валка, обжимают расплав между валком-кристаллизатором и вторым валком и подают полосу на охлаждаемый транспортер, согласно изобретению, обжатие ведут с относительной деформацией, равной 10÷15%, при скорости валка-кристаллизатора V1=(1,15÷1,20)V2, где V2 - скорость второго валка, а после выхода из очага деформации полосой охватывают второй валок на угле α=70-80° при контакте ее поверхностью противоположной поверхности контакта ее с валком-кристаллизатором.

То, что в очаге деформации обжатие увеличивают до 10-15% и задают рассогласование скоростей валков на 10-20%, позволяет устранить полости и крупные поры внутри полосы путем сдвиговой деформации. Интенсивный сдвиг верхней части полосы относительно нижней препятствует росту равноосных и столбчатых кристаллов.

То, что после выхода из очага деформации второй валок охватывают полосой на угле 70÷80°, увеличивает время контакта еще пластичной в средней части полосы с валком, что ускорит охлаждение полосы и обеспечит образование на поверхности со вторым валком слоя полосы с мелкозернистой структурой. При этом однородность структуры полосы повысится.

Обжатие с относительной деформацией менее 10% не обеспечит устранения внутренних дефектов полосы в виде полостей и крупных пор, а обжатие с относительной деформацией более 15% вызовет хрупкое разрушение закристаллизованного нижнего слоя полосы и нарушит ведение процесса.

Обжатие со скоростью валка-кристаллизатора менее 1,15 V2, где V2 - скорость второго валка, не обеспечит достаточного изгиба полосы и плотное ее прилегание к поверхности второго валка, а обжатие со скоростью валка-кристаллизатора более 1,2 V2 приведет к интенсивному скольжению нижней и верхней частей полосы относительно друг друга и может вызвать расслоение полосы по оси прокатки.

Увеличение угла охвата полосой валка меньшего диаметра более 80° уменьшит охват полосой валка-кристаллизатора и высоту нижнего закристаллизованного слоя полосы, а уменьшение этого угла менее 70° уменьшит интенсивность охлаждения верхнего слоя полосы и увеличит неоднородность ее структуры.

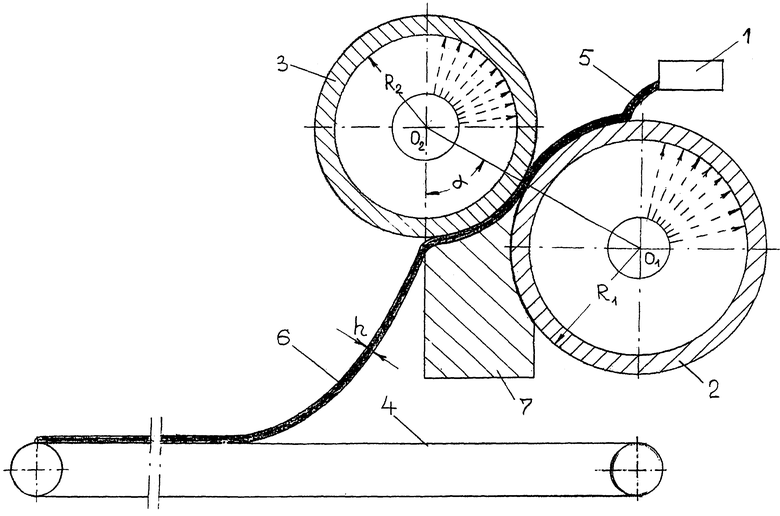

Предлагаемый способ получения абразивного материала проиллюстрирован чертежом.

На представленном чертеже обозначены:

1 - желоб плавильной печи;

2 - валок-кристаллизатор с центром О1, стрелками показаны направления струи охлаждающей воды;

3 - второй валок с центром O2, стрелками показаны направления струй охлаждающей воды;

4 - транспортер;

5, 6 - полоса;

7 - вставка;

Способ осуществляется следующим образом.

После получения расплава его сливают из печи через желоб 1 на валок-кристаллизатор 2, где при вращении валка-кристаллизатора 2 при охвате его поверхности расплав 5 обжимают между валком-кристаллизатором 2 и вторым валком 3 с относительной деформацией 10÷15%. При этом валки 2 и 3 вращают с различной скоростью и скорость валка-кристаллизатора 2 составляет 1,15÷1,20 скорости второго валка 3. Различные скорости валков достигают либо различными диаметрами валков 2 и 3 (на чертеже изображен этот вариант, где R1 - радиус валка-кристаллизатора 2, R2 - радиус второго валка 3), либо приводом второго валка 3. Валок 3 может быть как неприводным согласно первому варианту, так и приводным. После выхода из очага деформации полученной из расплава полосой 6 охватывают на угле α=70÷80° второй валок 3 с помощью вставки 7. Затем полосу высотой слоя h укладывают на охлаждаемый транспортер 4. В дальнейшем из этих полос по известным технологиям получают абразивный материал.

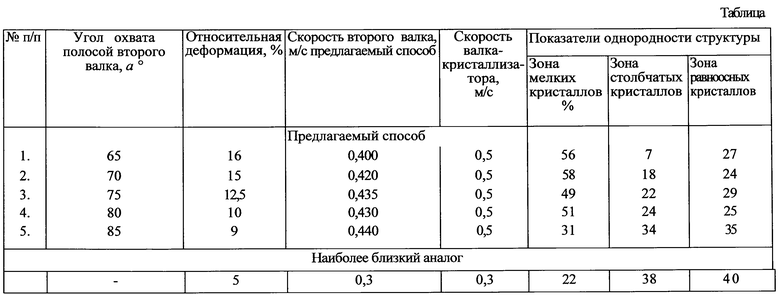

По предлагаемому способу были получены полосы высотой слоя h=3÷5 мм из шихты, содержащей 75 мас.% Аl2O3 и 25 мас.% ZrO2. В расплав дополнительно добавляли 2 мас.% ТiO2. Валок-кристаллизатор имеет диаметр 500 мм, валок второй имеет диаметр 300 мм. Данные испытания сведены в таблицу.

Как показали испытания, однородность структуры полос повысилась за счет увеличения объемной доли зон с мелкокристаллической структурой в среднем с 22% (аналог) до 52%, т.е. более чем в 2 раза.

Предлагаемый способ найдет применение в абразивной промышленности при производстве кругов, преимущественно из циркониевого корунда, применяемых для обработки рельсов, а также кругов для обдирочного шлифования.

Источники информации

1. Гаршин А.П., Гропянов В.М., Лагунов Ю.В., Абразивные материалы. Л.: Машиностроение, 1983. С.128-131, рис. 2.15.

2. Пат. Англии №956178. Method and Apparatus for Making Crystal Abrasive Alumina С Olf. Опубликован 22 апреля, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| СПОСОБ НЕПРЕРЫВНОГО МЕТАЛЛОПОКРЫТИЯ НА ЛИСТОВОЙ МЕТАЛЛ | 2004 |

|

RU2276200C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2443504C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТОЙ ПОЛОСЫ | 2001 |

|

RU2198062C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

Изобретение относится к производству абразивного материала на основе корунда. Способ получения абразивного материала включает в себя получение расплава, который подается на вращающийся валок-кристаллизатор, где идет частичное охлаждение расплава. Далее, частично закристаллизованный расплав обжимают между валком-кристаллизатором и вторым валком. Обжатие ведут с относительной деформацией, равной 10÷15%, при скорости валка-кристаллизатора V1-(1,15÷1,20)V2, где V2 - скорость второго валка. После выхода полосы из очага деформации второй валок охлаждает полосу на угле α=70÷80°, при этом охлаждается поверхность, противоположная поверхности контакта полосы с валком-кристаллизатором. Далее полоса поступает на охлаждаемый транспортер. Способ позволяет получить более однородную структуру полосы абразивного материала по высоте и устранить внутренние дефекты в виде полостей и крупных пор. 1 н.п. ф-лы, 1 табл., 1 ил.

Способ получения абразивного материала на основе корунда, в котором получают расплав, сливают его на вращающийся валок-кристаллизатор, охлаждают его при охвате части поверхности валка, обжимают частично закристаллизованный расплав между валком-кристаллизатором и вторым валком и подают полосу на охлаждаемый транспортер, отличающийся тем, что обжатие ведут с относительной деформацией, равной 10÷15%, при скорости валка-кристаллизатора V1=(1,15÷1,20)V2, где V2 - скорость второго валка, а после выхода из очага деформации полосой охватывают второй валок на угле α=70÷80° при контакте полосы с поверхностью, противоположной поверхности контакта полосы с валком-кристаллизатором.

| Сборная дисковая фреза | 1981 |

|

SU956178A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| DE 4125613 А1, 05.11.1992. | |||

Авторы

Даты

2004-07-20—Публикация

2003-04-21—Подача