Изобретение относится к технологии многоатомных спиртов, в частности пентаэритрита, используемого в лакокрасочной и других отраслях промышленности, и формиата натрия, используемого в химической, кожевенной и других отраслях промышленности.

Известен способ получения пентаэритрита (а.с. СССР 1728215, МПК С 07 С 31/24, 1992), который включает взаимодействие ацетальдегида с формальдегидом в водной среде в присутствии гидроксида натрия при их молярном соотношении 1: 6: 1,05 с последующей ректификацией и выделением избыточного формальдегида. В результате процессов в электродиализаторе, протекающих под действием электрического тока, содержание формиата натрия в рабочем растворе снижается и повышается его концентрация в минерализаторе. Выделение формиата натрия перед кристаллизацией пентаэритрита улучшает его качество.

Таким образом, в способе предлагается перед кристаллизацией пентаэритрита выделить формиат натрия, чтобы в дальнейшем улучшить качество выделяемого пентаэритрита.

Однако этот способ отличается высокими энергозатратами, т.к. с помощью ректификации сначала выделяют избыточный формальдегид, затем формиат натрия.

Для улучшения качества пентаэритрита предлагаются различные способы проведения его кристаллизации и сушки.

Так в патенте РФ 2110508 (МПК С 07 С 31/24, 29/38, 1998) предлагается при кристаллизации пентаэритрита реакционную массу подвергать пульсационному перемешиванию с амплитудой 0,2-0,5 м и частотой 10-40 колебаний в минуту, а охлаждение проводить ступенчато с перепадом температур 2-4oС между смежными ступенями, причем часть реакционной массы в количестве 10-20% от общего ее количества возвращать с каждой последующей ступени охлаждения на предыдущую. При получении пентаэритрита в качестве побочного продукта образуется метилформиат, который является ценным продуктом.

Недостатком способа являются значительные энергозатраты на ректификацию избыточного формальдегида и сложность технологического процесса выделения пентаэритрита.

В патенте РФ 2078758 (МПК С 07 С 53/06, 31/24, 1997) предлагается способ получения формиата натрия путем выпаривания маточного раствора, полученного после выделения пентаэритрита из реакционной массы конденсацией формальдегида с ацетальдегидом в присутствии гидроксида натрия, кристаллизации охлаждением, фильтрования и сушки формиата натрия.

Этот способ позволяет существенно повысить качество формиата натрия за счет определенных параметров технологического режима его извлечения из маточного раствора после выделения пентаэритрита из реакционной массы, но недостатком способа является его энергоемкость.

Наиболее близким техническим решением к заявляемому является способ получения пентаэритрита (патент РФ 2078073, МПК С 07 С 31/24, 1997), который включает взаимодействие ацетальдегида с формальдегидом в присутствии гидроксида натрия, ректификацию и выпаривание реакционного раствора, кристаллизацию охлаждением, фильтрование, промывку и сушку готового продукта. Кристаллизацию предварительно проводят под вакуумом при остаточном давлении 28-3 кПа в течение 15-30 мин при охлаждении раствора до 55-75oС, а затем в течение 40-80 мин при атмосферном давлении.

Заявляемый способ позволяет повысить эффективность процесса кристаллизации пентаэритрита за счет улучшения условий образования и роста кристаллов.

Однако недостатком способа является также наличие стадии удаления избыточного формальдегида и недостаточно высокое качество пентаэритрита.

Задачей, решаемой настоящим изобретением, является разработка способа одновременного получения пентаэритрита и формиата натрия высокого качества по простой технологии и с минимальными энергозатратами.

Поставленная задача решается за счет способа одновременного получения пентаэритрита и формиата натрия, который включает взаимодействие ацетальдегида с избытком формальдегида в присутствии гидроксида натрия, выпаривание реакционного раствора, кристаллизацию пентаэритрита охлаждением, фильтрование, промывку и сушку пентаэритрита и последующее выделение формиата натрия путем его кристаллизации. Процесс ведут до полного превращения альдегидов в присутствии гидроксида натрия, борной кислоты или буры при мольном отношении 1:6-8:1,95-2,55:0,01-0,03, причем гидроксид натрия вводят дробно - до 60% гидроксида натрия вводят для образования пентаэритрита, а остальную часть при температуре 50-70oС вводят после полного взаимодействия ацетальдегида с формальдегидом.

Выпаривание раствора для выделения пентаэритрита кристаллизацией проводят при температуре 80-95oС и в вакууме 0,54-0,6 мм рт.ст. до удельного веса упариваемого раствора 1,28-1,32 г/см3.

После выпаривания раствора до удельного веса 1,28-1,32 г/см3 его медленно охлаждают до 25oС.

После выделения пентаэритрита фильтрованием его отмывают водой и сушат, маточный раствор после выделения пентаэритрита направляют на выделение формиата натрия, промывную воду возвращают на выпаривание пентаэритрита.

В известных решениях при получении пентаэритрита взаимодействием ацетальдегида с формальдегидом в присутствии гидроксида натрия побочным продуктом является формиат натрия, который выделяется также из маточного раствора. Нами предлагается получать пентаэритрит и формиат натрия при условиях, увеличивающих их выход, уменьшающих энергозатраты.

Такими условиями является определенное соотношение ацетальдегида с формальдегидом, гидроксидом натрия и борной кислотой или бурой 1:6-8:1,95-2,55: 0,01-0,03. В данном решении предлагается использовать избыток формальдегида от 50% от стехиометрического и выше.

В известных решениях использовался избыток формальдегида до 50%, а избыточный формальдегид после проведения реакции выделяют ректификацией, что вызывает дополнительные энергетические затраты и требуется дополнительное оборудование.

В предлагаемом способе избыток формальдегида после получения пентаэритрита полностью превращается в формиат натрия при второй подаче гидроксида натрия, при этом увеличивается выход ценного побочного продукта - формиата натрия.

Количество гидроксида натрия на второй стадии подачи в реакционную смесь должно быть достаточным для полного связывания выделившейся муравьиной кислоты.

Таким образом, дробная подача гидроксида натрия в реакционную смесь создает на стадии синтеза пентаэритрита условия, способствующие образованию основного продукта, при этом подавляется образование побочных продуктов. Полученный пентаэритрит выделяется выпариванием. При проведении выпаривания реакционного раствора предпочтительными являются следующие условия: температура 85oС и давление 0,54 мм рт.ст. Выпаривание проводят до удельного веса 1,28-1,32 г/см3. Образуется пересыщенный раствор, при медленном охлаждении которого кристаллы пентаэритрита получаются крупнее и чище, при этом увеличивается выход пентаэритрита и его качество. Промывная вода после отмывки пентаэритрита направляется на стадию выпаривания пентаэритрита, что способствует также улучшению качества пентаэритрита и увеличению его выхода.

После выделения пентаэритрита жидкая фаза с формиатом натрия и содержащая следы пентаэритрита направляется на выпаривание и проводится кристаллизация формиата натрия. Выделяемый формиат натрия содержит пентаэритрит в количестве 1,5-3%.

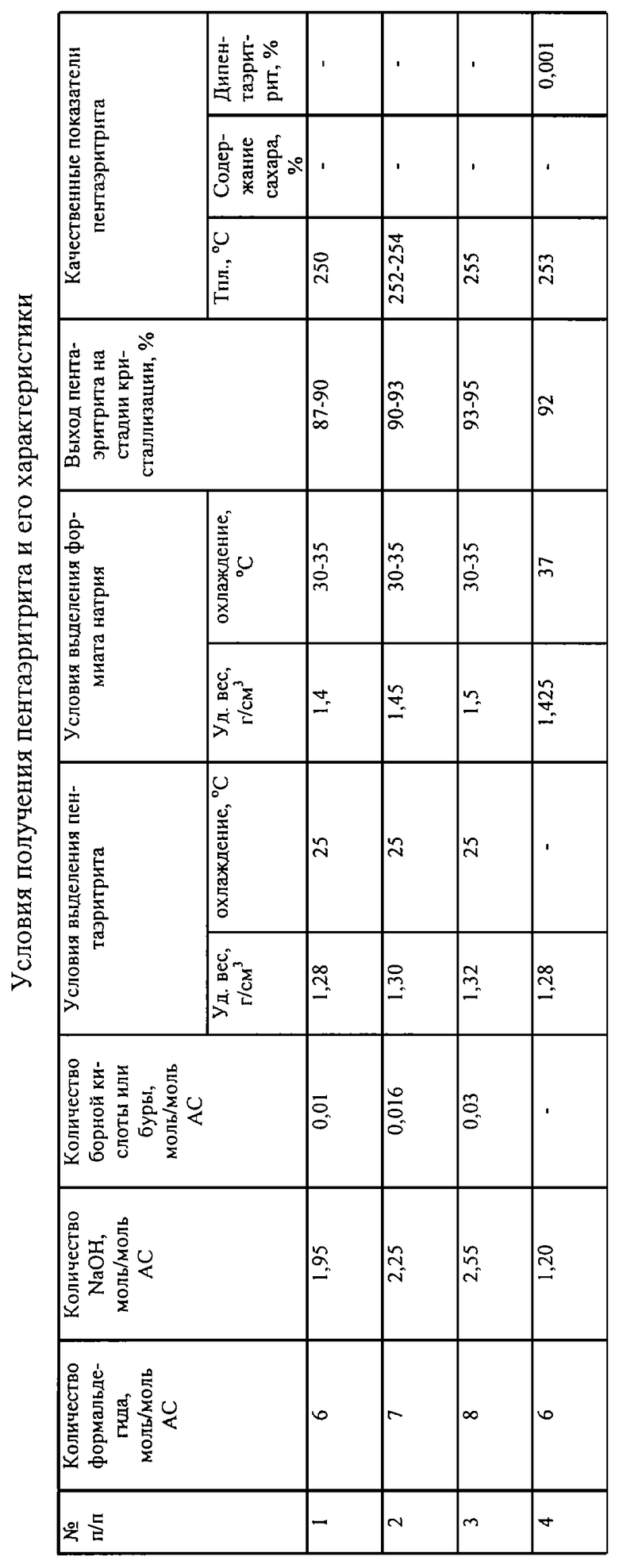

В таблице представлены условия получения пентаэритрита и формиата натрия и их характеристики.

Нижеследующие примеры иллюстрируют предлагаемое решение.

Пример 1

В колбу объемом 1 л при работающей мешалке загружают 105 г формальдегида (готовят технический раствор формалина концентрацией 28,5 вес.% и получают раствор в количестве 368,4 г), добавляют 24 г 100%-ного NaOH (используют раствор NaOH в количестве 61,5 г, имеющий концентрацию 39,3 вес.%), добавляют 0,57 г борной кислоты и 285 г воды. В течение 20 мин равномерно дозируют технический ацетальдегид в количестве 22 г (ацетальдегид имеет концентрацию 44,7 вес. % и количество раствора составляет 49,16 г). Реакционную массу подогревают до 50oС и добавляют 21 г 100%-ного NaOH. Реакцию ведут до полного превращения альдегидов, затем в конце реакции подкисляют до рН 6,5-6,8. Реакционную смесь упаривают до удельного веса 1,28 г/см3, охлаждают ее до 25oС, отделяют выпавший в осадок пентаэритрит. Пентаэритрит промывают, промывную воду возвращают на выпаривание для выделения пентаэритрита. Из оставшегося фильтрата упариванием его до удельного веса 1,4 г/см3 с последующим охлаждением до 32oС выделяют формиат натрия.

После выделения формиата натрия остается фильтрат технического пентаэритрита (ФТП) - ценный продукт в строительстве и кожевенной промышленности.

Примеры 2-3

Аналогичны примеру 1, только отличаются количеством подаваемых веществ и условиями выделения пентаэритрита и формиата натрия, а в примере 2 используют буру.

Пример 4 (по прототипу)

Загрузку реагирующих веществ в реактор проводят аналогично примеру 1, только после завершения реакции смесь подкисляют до значения рН 6,0, подвергают ректификации на лабораторной ректификационной колонне и удаляют избыточный формальдегид. Затем проводят упаривание до достижения удельного веса, равного 1,28 г/см3, выпаренный раствор охлаждают до 25oС и выделяют фильтрацией пентаэритрит. Полученный пентаэритрит перекристаллизовывают в горячей воде. Фильтрат после выделения пентаэритрита выпаривают до плотности 1,425 г/см3 и охлаждают до 37oС, выделяют формиат натрия.

Как видно из приведенных примеров и таблицы, предлагаемый способ одновременного получения пентаэритрита и формиата натрия позволяет получать их высокого качества и по простой энергосберегающей безотходной технологии. После выделения формиата натрия остается фильтрат технического пентаэритрита, который также используется в строительной и кожевенной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 2000 |

|

RU2181353C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С СОДЕРЖАНИЕМ ОСНОВНОГО ВЕЩЕСТВА БОЛЕЕ 98 МАС.% И ПЕНТАЭРИТРИТА, ОБОГАЩЕННОГО ДИПЕНТАЭРИТРИТОМ В КОЛИЧЕСТВЕ 5-20 МАС.% | 2002 |

|

RU2208009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА И ДИПЕНТАЭРИТРИТА | 2008 |

|

RU2402519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНЗАЭРИТРИТА | 1992 |

|

RU2054409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2110508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА С ИСПОЛЬЗОВАНИЕМ ПАРАФОРМАЛЬДЕГИДА | 2010 |

|

RU2440324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2078073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА НАТРИЯ | 1994 |

|

RU2078758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 2010 |

|

RU2445303C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОГО ПЕНТАЭРИТРИТО-ФОРМИАТНОГО МАТОЧНОГО РАСТВОРА | 2010 |

|

RU2440168C1 |

Изобретение относится к способу одновременного получения пентаэритрита и формиата натрия, используемых в химической, кожевенной и лакокрасочной и других отраслях промышленности. Способ включает взаимодействие ацетальдегида с избытком формальдегида в присутствии гидроксида натрия и борной кислоты или буры до полного превращения исходных альдегидов при мольном отношении ацетальдегид: формальдегид: гидроксид натрия: борная кислота или бура =1: 6-8: 1,95-2,55: 0,01-0,03, и гидроксид натрия вводят дробно - до 60% гидроксида натрия вводят до полного взаимодействия ацетальдегида с формальдегидом с образованием пентаэритрита, а остальную часть при температуре 50-70oС вводят после полного взаимодействия ацетальдегида с формальдегидом. Далее реакционный раствор выпаривают до удельного веса 1,28-1,32 г/см3 и кристаллизуют пентаэритрит медленным охлаждением до 25oС с выделением пентаэритрита фильтрованием, промывкой водой с возвращением промывной воды после выделения пентаэритрита на выпаривание и выделение пентаэритрита, и сушкой, и последующим выделением формиата натрия путем его кристаллизации. Как правило, выпаривание раствора для выделения пентаэритрита кристаллизацией проводят при температуре 80-95oС и вакууме 0,54-0,6 мм рт.ст., а маточный раствор после отделения пентаэритрита направляют на выпаривание и выделение формиата натрия. Способ позволяет увеличить выходы пентаэритрита и формиата натрия и уменьшить энергозатраты. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2078073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА НАТРИЯ | 1994 |

|

RU2078758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1995 |

|

RU2110508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА КАЛЬЦИЯ | 1992 |

|

RU2057113C1 |

| Способ получения пентаэритрита | 1989 |

|

SU1728215A1 |

| Станок для намотки статоров электрических машин | 1982 |

|

SU1163428A1 |

| Устройство для фальцевания деталей швейных изделий | 1982 |

|

SU1050648A2 |

Авторы

Даты

2003-02-27—Публикация

2001-10-04—Подача